Из жизни роботов (посты с видео)

5 постов

5 постов

На днях наткнулся в свежем на пост Стоимость содержания 1 промышленного робота на предприятии и у меня бомбануло. Несмотря на то, что сам пост просмотрело всего 3к, да и вряд ли мой ответ заинтересует широкую аудиторию, тем не менее я не смог пройти мимо и не написать это.

Извиняюсь перед теми, кто подписывался ради видосиков с роботами - они будут в следующих постах. Здесь только текст, бомбление и мат.

Причины появления поста

На самом деле пост по ссылке выше - не единственный, от которого у меня пригорело. Я периодически натыкаюсь (в основном в свежем) на посты про автоматизацию и роботизацию от профанов, мнящих себя невьебенными специалистами, которые вот сейчас расскажут нам, непосвященным про то как надо или как не надо внедрять, автоматизировать, роботизировать и т.д. После прочтения этих опусов у меня сгорает очередной стул, и я бросаюсь писать гневный пост с разоблачениями этих шарлатанов.

Но вот проблема - я пишу очень медленно. Этот мой пост публикуется спустя почти неделю от публикации того поста, от которого у меня пригорело. Я не слоупок, я все это время писал, просто медленно. Поэтому обычно где-то к середине написания ответа меня попускало, и я удалял недописанный текст, махнув рукой на то, что в интернете опять кто-то неправ.

Но не в этот раз. Я даже догадываюсь, чем это пост меня так задел. Я сам хотел его написать. Ну вернее не прям вот этот пост, а пост про сравнение ручных и автоматизированных линий, про сравнительную стоимость владения ими, про преимущества и недостатки роботов (да, у роботов есть недостатки), про процесс разработки роботизированных линий наконец. Но как только у меня появляются подобные мысли, я прикидываю объем информации, которую следует привести, оцениваю свою ограниченность во многих вопросах из данной темы и реальную заинтересованность аудитории в подобной информации, и откладываю это дело "на потом". А тут человек, ни секунды не сомневаясь, выкатывает пост, максимально поверхностный, неграмотный (в плане освещения темы), насквозь пропитанный инфоцыганством, единственная цель которого - выставить себя подороже перед потенциальными покупателями услуг. Ну а собственно, а какое мое дело, что человек написал херовый пост на интересующую меня тему? Да просто потом по таким как он будут судить о таких как я. А мне бы этого сильно не хотелось.

Базовые моменты внедрения роботов

Начать свой пост я хочу с фиксации нескольких базовых моментов, которые с одной стороны всем вроде бы очевидны, а с другой стороны, если их заранее не проговорить, то может оказаться не понятным, че меня так бомбит.

1. Что такое робот? Казалось бы, о чем тут можно вообще вести речь - мы все прекрасно понимаем, что есть робот. Однако, я бы хотел уточнить это понятие применительно к этому посту и к современным реалиям.

Согласно википедии, робот - это устройство, предназначенное для осуществления различного рода действий, обычно выполняемых человеком. Раньше довольно часто любое устройство сложнее молотка любили называть роботом: механизм для переворачивания деталей - робот, механизм для транспортировки изделия - робот и т.д. Такие роботы проектируются под конкретные производственные условия, под конкретные задачи, они в основном не универсальны. Их проектирование - довольно трудоемкий процесс, изготавливаются они единичными экземплярами или очень мелкой серией, а качество сильно зависит от многих факторов: квалификации проектировщиков, качества их изготовления, качества комплектующих и материалов.

В современном производстве, когда говорят робот, чаще всего имеют в виду промышленный робот, а под словосочетанием "промышленный робот" очень часто понимают промышленный шестиосевой робот-манипулятор. Это уже более-менее универсальное устройство, изготавливаемое специализированными компаниями крупными сериями. Выпуск таких роботов большими сериями обеспечивает большую стабильность качества, а их универсальность позволяет адаптировать их для разных задач, как в рамках одного рабочего места, так и при переносе их на другое производство.

2. Проектирование робото-технических комплексов (РТК)

В условиях современного производства тот, кто выпускает какую-либо продукцию, и тот, кто проектирует, изготавливает и запускает оборудование для выпуска этой продукции, - это как правило разные компании. Да, для небольших компаний, где можно найти специалиста-универсала по сходной цене, вполне возможна ситуация, когда проектирование нового производства ведется средствами самой компании. Но для крупных предприятий содержать непрофильные активы в виде проектных отделов, которые загружены только раз в пятилетку - непозволительная роскошь. Поэтому разделение производства продукта и производства средств производства продукта - это скорее норма, чем исключение.

3. Эффективность использования робота

Это на самом деле большая и дискуссионная тема, на которую я хотел бы написать отдельный пост, но пока лишь обозначу один, важный на мой взгляд момент.

Наибольшая эффективность применения робота достигается тогда, когда он полностью заменяет хотя бы одного рабочего. Например, робот сам берет заготовку из тары, выполняет над ней какие-то операции и сам укладывает готовую деталь в тару.

Довольно часто полное исключение оператора из процесса оказывается невозможным. В этом случае эффективности можно достичь через "многостаночное" обслуживание одни оператором нескольких РТК. А также за счет того, что для оставляют наиболее простые и легкие операции, такие как подача деталей, например - в этом случае возможно использование менее квалифицированного персонала с меньшей стоимостью.

Собственно, претензии

1. Пост не задался с самого начала - автор решил тезисно перечислить проблемы роботизации в РФ и самым первым пунктом бахнул: "Длительные сроки НИОКР и испытаний". НИОКР (для тех, кто не в теме) - это Научно-исследовательские и опытно-конструкторские работы.

Какие, блядь, научно-исследовательские и опытно-конструкторские работы собрался проводить автор при проектировании роботизированной ячейки?! В чем научность этого процесса, и какие исследования собрался проводить автор?! Проектирование РТК мало чем отличается от проектирования оборудования любых других производственных линий.

Нет, бывает такое, что какое-нибудь большое предприятие кооперируется с каким-нибудь подшефным институтом, объявляют о проведении НИОКР для внедрения какого-то робота, чтобы под это дело освоить какой-нибудь грант или кредит от государства. Но тут-то всем в принципе понятно, что речь идет о попиле бабла, и никакими реальными НИОКР никто заниматься не будет.

Или автор на полном серьезе предлагает заниматься проектированием "самодельных" роботов? Вместо унификации и гибкости производства заниматься кустарщиной?! Охуенный план, Уолтер...

Для меня эта фраза выглядит как попытка продать себя подороже: посмотрите - мы тут сурьезные люди - ниокры делаем, нам на эти ниокры и испытания времени надо уууу... и денег столько же. Просто процесс проектирования без ниокра не может стоить много денег, а с ниокром - может.

2. Дальше автор стал перечислять, кого же нужно заиметь на предприятии, чтобы поставить на нем хоть одного робота - и тут меня порвало нахуй...

Оказывается, на предприятии нужен робототехник, чтобы проектировать, программировать и настраивать... Что проектировать?! Робота?! Вы там ебу дались?! Проектировать РТК в целом? Так там не один человек нужен. Там нужны специалисты по механике, пневматике, электрике и электронике, специалисты по программированию роботов и программированию ячейки (и это разные специалисты), а еще могут понадобиться инженеры по тем технологиям, которые предполагаются к автоматизации. Или автор предлагает повесить все это на одного человека?! Так пусть попробует такого найти, а когда найдет пусть предложит ему выполнять все озвученное в одно рыло и за 150к рублей (его оценка такого специалиста в посте) - узнает о себе много нового. И даже если он и найдет такого дурачка согласного все это делать в одного - сколько тогда времени займет процесс проектирования РТК? Годы? Посмотрите мои видео - в проектировании подобных РТК только с нашей стороны при проработке их конструкции были задействованы десятки конструкторов, а еще специалисты со стороны наших заказчиков: пневматики, электрики, программисты, закупщики и т.д. В современных условиях проектирование РТК - это отдельный процесс, который лучше отдать специализированным компаниям, если у вас нет своих специалистов.

Что для содержания робота на предприятии необходим специализированный техник - с этим согласен, нет вопросов.

А вот к специалисту по безопасности есть вопрос - а нахуя? Вернее, зачем нужен инженер по ТБ на предприятии - понятно, нахера заводить отдельного инженера ТБ для робота?

Вопросы безопасности РТК условно можно разделить на две категории: решаемые на этапе проектирования и решаемые на этапе эксплуатации. Вопросы на этапе проектирования решаются силами тех, кто эту РТК собственно и проектирует: производится анализ и оценка рисков, прорабатываются средства их устранения или минимизации, составляется документ с подробным описанием и обоснованием средств безопасности, который передается заказчику РТК вместе с остальной проектной документацией. Вопросы безопасности на этапе эксплуатации РТК не особо отличаются от аналогичных для других машин - для их решения будет достаточно средств штатных инженеров ТБ от предприятия.

И самый пиздец остался на загладку - оператор РТК, который выполняет непосредственное управление роботами! Да вы охуели там?! Нахуя на бедного оператора, который и так с жопой в мыле единственный работает на этом предприятии, вешать еще и задачи по управлению роботами?! Для эффективного внедрения робота следует менять квалифицированного рабочего на связку робота и неквалифицированного рабочего. А вместо этого автор предлагает в пару к роботу поставить еще сверхквалифицированного рабочего. Конечно, тут хуй чего когда окупится!

К сожалению, примеры подобных ебанутых решений я вижу сейчас в живую, когда на место сварщика ставят РТК, а его самого оставляют эту РТК обслуживать. При этом на него помимо закладки деталей падают еще и обязанности по обслуживанию робота. И повезет еще если ему при этом не снизят зряплату, потому как он же теперь не выполняет сварку - за что ему платить. Надо ли говорить, что подобная система не имеет шансов окупиться, совсем. Виноват ли в этом дорогой робот или долбоебы, планировавшие РТК?

На свою беду я решил пройтись по другим постам автора и вот в этом Роботизация в промышленности. Текущие реалии. Факты. Последствия встретил охуительную историю из жизни

Купили робота за несколько десятков миллионов, доставили, установили, потратили несколько месяцев на настройку, произвели 10 деталей, выключили и забыли. И стоит он бедный, пылится, а деньги на амортизацию капают.

Оказывается, что дядя Вася сварщик на своем верстаке за то же время успевает сварить в 2 раза больше деталей, чем этот робот для сварки. И сил он тратит в 5 раз меньше на каждую деталь. Ведь робот – это очень привередливая машина. Ему все точно надо закрепить. Покурить не сходишь, потому что следить за ним нужно.

Через несколько лет руководители уходят, приходят новые и начинают считать. Оказывается, что вместо 1 робота достаточно нанять 2х дополнительных сварщиков, а оставшиеся деньги пустить на ремонт цеха. И еще бы осталось.

А тут точно проблема была в роботе, а не в том, что на проект забили хуй?

Как же так вышло, что низкая производительность РТК выявилась только на этапе эксплуатации? Может быть это потому что на этапе проекта никто не озаботился даже на коленке прикинуть циклограмму работы РТК и ее производительность, а также соответствие ее плану выпуска?

То что для сварки роботом детали следует располагать таким образом, чтобы сварочные швы всегда оказывались на одном и том же месте, выяснилось только при запуске? То есть на этапе проекта было непонятно, что для роботизированной сварки понадобится специальная оснастка?

Нахуя следить за роботом, когда он работает по программе? Чтобы что? И почему рабочий, в тот момент, когда с деталью работает робот, не работает с другим оборудованием? Что он такого полезного делает, наблюдая за роботом, что ему даже покурить отойти нельзя?

А новые руководители точно правильно насчитали, а не как предыдущие? А трое сварщиков точно на любой дистанции будут выгоднее одного робота?

В общем автор указанных постов бесконечно далек и от роботов, и от проектирования, и от производства.

Итак, очередной пост и очередное видео из жизни роботов.

В этот раз вашему вниманию будет представлен процесс сборки каркаса заднего пола.

Видео (в начале поста для привлечения внимания)

Об узле.

Для начала небольшое пояснение о собираемом узле.

Сразу скажу, что название большинства элементов кузова автомобиля на русском языке я не знаю. При работе преимущественно на немецких заказчиков мы просто перенимали в свою речь их названия, тупо чтобы не возникало путаницы с переводом. Поэтому порой бывает трудно подобрать адекватное название на русском языке тем деталям, о которых идет речь, и я могу путаться.

В данном случае я перевел немецкое название узла Boden hinten как Задний пол. В действительности это не совсем пол. Под полом здесь понимается собранная платформа, начиная от моторного отсека и заканчивая задним бампером, которой впоследствии привариваются боковины, образуя кузов автомобиля. Эта платформа (пол) обычно собирается из трех крупных узлов (продольные усилители + (иногда) моторный отсек, средний пол (иногда его называют передним полом) + усилители под сиденья, задний пол) и нескольких более мелких деталей (арки задних колес, различные панели со стороны моторного отсека и т.д.).

Задний пол - это задняя часть платформы, начинающаяся где-то под задними сиденьями, и состоящая из собранного из продольных и поперечных усилителей каркаса, а также различных панелей, привариваемых к нему в процессе сборки. В рассматриваемой ячейке собирается как раз каркас данного узла.

На картинках ниже я привел примеры того, как выглядят эти узлы. Картинки и видео относятся к разным проектам и даже к разным производителям (на картинка Фольксваген, а на видео Мерседес).

Элементы пола (платформы) автомобиля. 1 - Сборка общего пола автомобиля, 2 - Платформа автомобиля в сборе, 3 - Состав заднего пола, 3 - Состав каркаса заднего пола

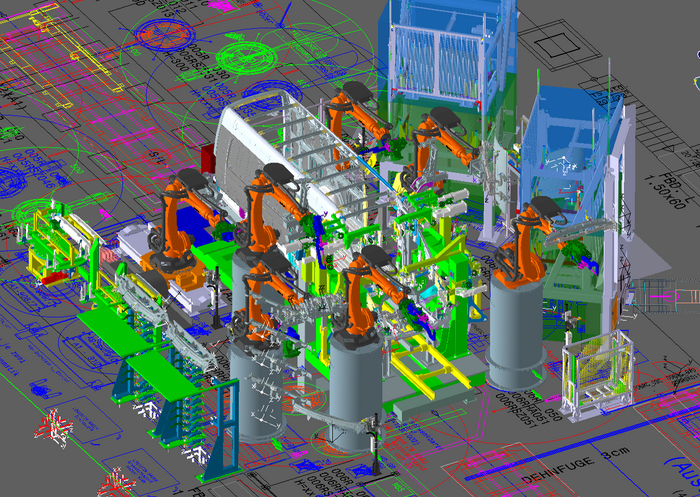

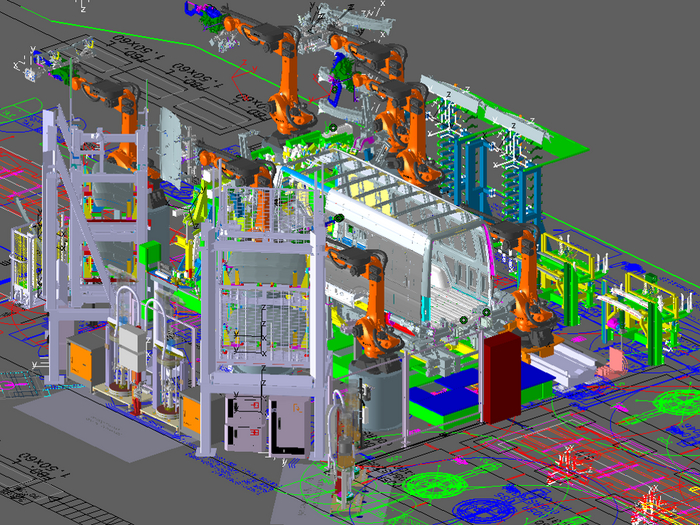

Обзор ячейки

На картинке показан скриншот из видео с указанием движения деталей (стрелками) и обозначениями станций и роботов для дальнейшего описания работы. Голубыми стрелками я обозначил поступления подсборок из соседних ячеек, а темно-синей - детали, загружаемые человеком.

Данная роботизированная ячейка не изолирована от других, как может показаться на первый взгляд по пустому пространству вокруг. Просто для снижения нагрузки на рабочие компьютеры моделирование для каждой области, по возможности, выполняется независимо от других: одна ячейка - одна модель.

Для обеспечения непротиворечивости данных (чтобы одна ячейка вдруг не заняла пространство другой) в моделях используются общие компоненты, такие как планировка, компоненты обстановки (колонны, коммуникации и т.д.), заборы и т.д. Если роботы из одной области работают с оборудованием из другой - в этом случае это внешнее оборудование подгружается в модель в виде обстановки, чтобы обозначить его положение и промоделировать работу с ним.

Часто для передачи деталей из одной области в другу используются отдельные станции, отгороженные от обеих ячеек забором (или подвижным забором - на видео он обозначен желтым цветом) и имеющие свой собственный вход (дверь). Обычно на таких станция размещают несколько деталей, превращая их в мини-накопитель. Такая организация позволяет минимизировать влияние отдельных областей друг на друга: в случае остановки одной из них по причине текущего ремонта или обслуживания, другие, связанные с ней, имеют возможность какое-то время продолжать свою работу. В данном видео можно увидеть несколько таких станций. Для наглядности я их обозначил на картинке буквой Д с индексом станции.

Описание работы.

Ниже для каждого робота приведено краткое описание его работы, а особенности и примечательные моменты тех. процесса будут раскрыты далее.

Для лучшего понимания происходящего на виде рекомендую не пытаться охватить весь процесс с одного просмотра, а пересмотреть видео несколько раз наблюдая за отдельными участками или роботами.

Робот Р1:

- меняет захват

- забирает поперечные усилители из депозита Д1

- наносит клей на поперечные усилители под стационарным клеевым пистолетом

- закладывает усилители в станцию С1

- меняет захват

- берет продольные усилители (левый и правый) из депозитов Д2 и Д3

- закладывает их в станцию С1

Роботы Р2 и Р3

- выполняют клепку усилителей в каркас в станции С1

- выполняют дополнительную клепку в захвате робота Р4 "на весу"

Робот Р4

- вынимает собранный каркас из станции С1 и поворачивает его к роботам Р2 и Р3

- после выполнения клепки в захвате второй частью захвата забирает передний поперечный усилитель из депозита Д4

- наносит клей на поперечный усилитель с двух сторон под стационарным клеевым пистолетом

- закладывает каркас и усилитель в станцию С2

Робот Р5

- меняет сварочные клещи на захват

- берет две детали (левую и правую) из выкатной станции В1 (две станции)

- закладывает детали в станцию С2

- меняет захват на сварочные клещи

- выполняет точечную сварку в станции С2

Робот Р6

- забирает деталь из станции С2

- выполняет точечную сварку в стационарных клещах

- закладывает деталь в депозит Д5

Особенности

Клепка

В сборке в поперечных усилителях используются детали из алюминия (сплава), поэтому в отдельных местах вместо точечной сварки используются клепка. Клещи для нее можно легко визуально отличить по большим С-образным скобам, которые предназначены, чтобы воспринимать большое усилие при от привода.

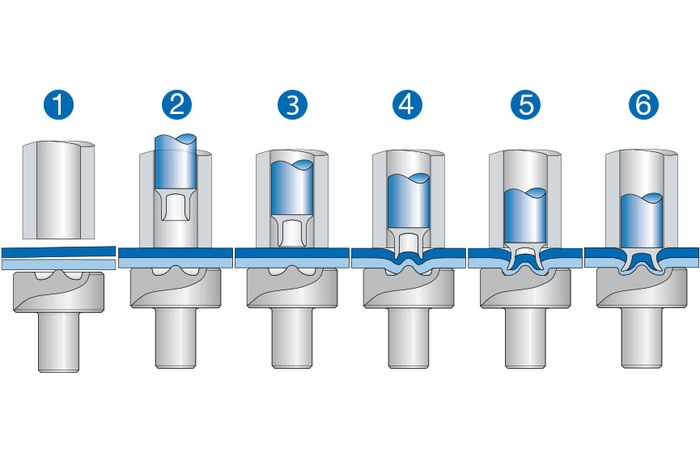

Вообще существует множество разных вариантов клепки, различаемых по форме, размеру и т.д. Но принципиально отличных технологии клепки есть две: с заклепкой (деталью) и без. На картинке ниже показаны соединения, сделанные с помощью обеих технологий. В одном случае соединение образуется только за счет деформации деталей, а в другом оно дополнительно усилено заклепкой.

Технологии клепки: 1 - Процесс клепки без заклепки, 2 - Соединение в разрезе, 3 - Процесс клепки с заклепкой, 4 - Соединение в разрезе

Инструмент в обоих случаях довольно похожий и состоит из массивной скобы, воспринимающей усилие клепки, и привода, выполняющего деформацию металла. Однако для варианта с заклепкой инструмент дополнительно оснащается механизмом, подающим ее к месту соединения (трубка + привод), а также небольшим магазином для хранения заклепок на несколько циклов работы. Для пополнения магазина внутри ячейки используются специальные устройства, к которым по трубке подаются заклепки от питателя вне рабочей области.

Как, я думаю, теперь становится понятно из видео по характерным стойкам для подачи заклепок, в данном случае используется процесс с заклепкой.

Одним из существенных ограничений, которые накладывает любая технология клепки - это ориентация клепочного инструмента. В отличие от сварочных точек, для которых не важно с какой стороны от точки располагается тот или другой электрод (за исключением сварки постоянным током), заклепочное соединение является ассиметричным: с одной стороны у него располагается шляпка заклепки (или углубление - для клепки без заклепки), а с другой - выступ деформированного металла. Направление выполнения клепки определяется конструктором, исходя из свойств материалов и толщины соединяемых листов. Эту особенность следует помнить при построении модели процесса. В противном случае, если ошибка всплывет слишком поздно, можно попасть на переделку всей роботизированной ячейки.

Комбинированный инструмент и смена инструмента

Довольно часто возникает необходимость, чтобы робот выполнял несколько разных операций над разными деталями. Особенно часто это случается в ячейках с большим временем такта.

Комбинирование может быть различным, например:

- Робот должен перемещать несколько разных, но довольно близких по геометрии деталей, но не более одной за раз. В этом случае проектируется комбинированный захват с одной позицией для всех деталей таким образом, чтобы все ложементы и прижимы (или большая их часть) подходили для всех деталей (ну или хотя бы не конфликтовали с ними).

- Робот должен перемещать сильно разные детали, либо более одной за раз. В этом случае для каждой детали в захват определяется отдельная позиция со своими ложементами и прижимами.

- Робот, помимо перемещения деталей, должен осуществлять какие-либо иные процессы (сварка, нанесение клей и т.д.). В этом случае между захватом и роботом устанавливается промежуточный адаптер с местами для крепления захвата и другого инструмента.

Все эти варианты в том или ином виде встречаются в опубликованных видео. Например:

- Универсальный комбинированный захват смонтирован на роботе в ячейке по сборке внутренней боковины

- Комбинированные захваты на несколько деталей можно увидеть в ячейке из этого поста

- Комбинация захвата и сварочных клещей широко представлена в ячейке сварки микроавтобуса

Однако у комбинированного инструмента есть ряд минусов.

Во-первых, это сложность конструкции. Для комбинированных захватов, например, характерно увеличенное число зажимов, так как часть из них могут работать для всех переносимых деталей, а часть - только для определенных типов. Это в свою очередь ведет к усложнению пневматической и электрической схем захвата.

Во-вторых, дополнительные конструктивные элементы усложняют технологический процесс. Например, в комбинации "сварочные клещи + захват" клещи могут мешать захвату работать со станциями, а захват может мешать роботу при сварке.

Для комбинированного инструмента порой бывает достаточно сложно подобрать взаимное расположение его частей, чтобы обеспечивался нормальный процесс.

В тех случаях, когда не удается применить комбинированный инструмент, приходится использовать систему смены инструмента (ССИ). Для этого на фланец робота, а также на каждый его инструмент крепится специальное устройство, позволяющее роботу правильным образом подцеплять / отцеплять инструмент. Также это устройство обеспечивает при необходимости соединение коммуникаций робота (воздух, вода, электричество) и инструмента.

Однако, несмотря на очевидные плюсы ССИ имеет и некоторые минусы. Например:

- Расходы на дополнительное оборудование. Помимо описанных выше устройств понадобятся также стойки для хранения инструмента, а также датчики распознавания инструмента.

- Для инструмента, которому необходим специализированный подвод коммуникаций (клей, клепки, шурупы и т.д.) необходимо проектировать систему этого подвода. Обычно это поворотная стойка с подвесом для поддержания шланги коммуникаций.

- ССИ плохо подходит для производств с коротким тактом выпуска продукции (менее минуты), так как на смену инструмента (туда и обратно) требуется довольно много времени (примерно 20-30 секунд)

В данной ячейке встречаются варианты как роботов с комбинированным инструментом (захваты), так и роботов со сменой инструмента.

Станции с подвижными частями.

Обычно все детали в станцию для соединения между собой (сварки, например) складывают сразу в правильную позицию. Но иногда возникают ситуации, когда сразу сложить все правильно по тем или иным причинам оказывается невозможно. В таких случаях для проблемных деталей делают свои зажимные группы, которые располагают на подвижной части станции (поворотной или перемещающейся линейно). Это позволяет заложить эти детали отдельно от остальных, а потом привести их в правильное положение механизмами станции.

Например, станция С1. В сборке для этой станции поперечные усилители располагаются с разных сторон от продольных: один как бы "сверху", а другой - "снизу". Т.е. если сначала заложить в станцию оба поперечных усилителя, то потом невозможно будет заложить продольные, и наоборот - если сначала заложить продольные, то не выйдет заложить один из поперечных. Закладывать все усилители последовательно, как они лежат в станции - от "нижнего" к "верхнему", не позволяет время такта - робот просто не успеет. Проблема решается за счет того, что "верхний" поперечный усилитель закладывается не на свое место, а немного в стороне в отдельные группы, расположенные на поворотном механизме. После закладки роботом Р1 в станцию С1 продольных усилителей поворотный механизм перемещает поперечный усилитель на его законное место.

В станции С2 похожая ситуация. Однако там вступают в конфликт направление совмещения деталей и направление их укладки на штифты.

Сначала поясню за штифты. Для точного позиционирования деталей в оснастке (станции, захваты и т.д.) эти детали укладываются в нее своими точными отверстиями на соответствующие штифты оснастки. Поэтому финальное движение при закладке деталей всегда направлено вдоль осей ее точных отверстий. Однако, иногда получается так, что оси отверстий в соединяемых деталях не совпадают с направлением движения их соединения и мы оказываемся перед выбором: точно спозиционировать детали в оснастке или соединить их между собой.

Такая проблема возникла и в станции С2 на видео, причем со всеми четырьмя закладываемыми деталями. Поэтому все детали, кроме каркаса (он остается неподвижным), закладываются в отдельные позиции, после чего линейными механизмами приводятся в правильное положение. Это процесс немного видно в момент закрытия этой станции.

Завершение.

В целом, это наверное все, что я хотел бы рассказать про данную роботизированную ячейку. Если у вас вдруг возникнут вопросы - можете не стесняться задавать их в комментариях.

Если вы добрались аж до сюда, то видимо этот пост был вам интересен, а потому я смею порекомендовать и другие свои посты, в которых есть аналогичные видео, тем более, что я теперь свел их в одну серию.

Для ЛЛ

Так собирали (собирают) Мерседес Sprinter (видео + описание)

Видео (вставляю до текста для привлечения внимания аудитории)

Вступление

Итак, прошлый пост про сварку боковины Шкоды Октавия получил какие-то плюсы, и, следовательно, кому-то он показался полезным или интересным, а значит будем продолжать.

В этот раз я поделюсь редким, можно сказать уникальным видео. Его уникальность заключается в том, что это видео сборки микроавтобуса. Здесь мне возможно возразят: а что уникального в сборке микроавтобуса? Дело в том, что новые линии по производству бусиков запускаются довольно редко. За всю мою карьеру в проектировании роботизированных линий я помню только два проекта для микроавтобусов, которые оба случились в середине 201х, причем оба - по одной и той же причине. Причина эта - развод автоконцернов Мерседес и Фольксваген в области производства микроавтобусов. До этого момента бусики Sprinter (DAG) и Crafter (VW) собирались на одной линии на заводе в Дюссельдорфе. Однако где-то в начале 201х видимо было принято решение расходиться, и в 2016 году VW запускает производство обновленного Crafter на новом заводе в Польше (построен с нуля под это производство). Мерседес же на освободившихся мощностях запускает производство новой версии Sprinter.

В 2015 году я поучаствовал в проектировании линии боковин для завода VW в Польше, а в 2016 году случился проект для Sprinter DuDo. Хотя оба проекта, что тот, что другой, шли трудно, с конфликтами, как-то через жопу, но проект Sprinter мне запомнился больше, поэтому дальше будет именно про него.

Краткое описание проекта

Как я уже писал выше, в середине 201х на заводе Мерседес в городе Дюссельдорф из производства выводилась модель VW Crafter, что оставляла существующие производственные мощности недозагруженными. Ни одна коммерческая компания не может позволить себе такой роскоши, а потому было принято решение внедрять в существующее производство новую модель микроавтобуса Sprinter. Предполагалось модифицировать установленные производственные линии таким образом, чтобы на них могли собираться и текущая, и новая модели Sprinter с постепенным выводом из производства старой модели.

Таким образом перед нами был классический интеграционный проект, когда в существующую производственную линию встраивается новый, близкий по конструкции продукт. При этом для большинства производственных участков частично меняется оборудование (станции, сварочные клещи и т.д.), чтобы новая конструкция подходила как под уже существующие продукты, так и под новые. Также могут быть отдельные участки, которые предназначаются только для сборки новых продуктов.

Проблемы проекта

В описываемом проекте было несчастливое сочетание как проблем, присущих всем интеграционным проектам, так и проблем, связанных именно с особенностями производимого продукта - микроавтобуса.

Общие проблемы интеграционных проектов вызваны тем, что, хотя интегрируемые продукты, как правило, довольно близки по геометрии к уже производимым, они все же могут иметь существенные локальные изменения, которые не встраиваются в существующий технологический процесс. К общим проблемам интеграционных проектов можно отнести, например:

- Зафиксированное положение оборудования снижает гибкость при распределении операций между роботами, что в конечном итоге может привести к тому, что какие-то операции окажутся просто не выполнимыми.

- Внедрение новых операций с новыми деталями может приводить к тому, что геометрия существующих инструментов оказывается неподходящей для выполнения этих операций. Частично эта и предыдущая проблемы решаются внедрением адаптеров между роботом и инструментом. Но тут возникает следующая проблема.

- Любые изменения в существующем оборудовании обязательно должны быть проверены со ВСЕМИ производимыми на этом оборудовании продуктами. Это не кажется большой проблемой, когда линия рассчитана на 2-4 типа продукта. Однако если в линии производится 5-7 или даже более продуктов, то проверка изменений может потребовать значительных усилий и времени.

Проблемы такого плана в той или иной степени возникают во всех проектах, связанных с интеграцией новой модели кузова в существующую линию. Однако то, что данный проект относился производству микроавтобусов, имело свои дополнительные особенности:

- Большое число модификаций. В отличие от легковых автомобилей, где одной модели может соответствовать пусть и большое, но все же ограниченное число модификаций, количество модификаций микроавтобуса просто зашкаливает: 4 варианта длины, 3 варианта крыши (высокая, низкая и панорамная), левый и правый руль - это уже более 20 модификаций, а ведь есть еще и боковины (с окнами и без, с дверями и без), есть модификации повышенной грузоподьемности и т.д. и т.п. И все эти модификации нужно учесть при построении роботизированных ячеек и проектировании оборудования. Из положения выходили, учитывая при проектировании каждой отдельной ячейки только те модификации авто, которые были релевантны для нее.

- Большой срок между проектами для микроавтобусов. Если для легковых автомобилей каждой марки (раньше, по крайней мере) в год запускалось 2-5 проектов, то для бусиков преиод между проектами составляет несколько лет. За это время уже сменилось применяемое для проектирования ПО, руководящие материалы и инструкции безнадежно устарели, конструкция применяемого оборудования уже не соответствует текущим стандартам предприятия. В результате такого хаоса значительная часть усилий в начале проекта уходила тупо на то, чтобы получить от заказчика хоть какую-то информацию о том, как и что делать и оформлять.

- Отсутствие исторических проектных данных. Для того чтобы проект по интеграции состоялся, крайне важно иметь хорошие исторические данные: актуальные модели оборудования, актуальные модели роботизированных ячеек и т.п. Потому как использование неактуальных данных может привести к тому, что вновь спроектированное оборудование не будет работать, а заложенный в модель технологический процесс окажется не выполним. В данном же проекте из-за смены ПО практически все исторические данные оказались некорректными, и нам пришлось их восстанавливать практически по фотографиям из цеха.

В дополнение к перечисленным выше сложностям одним из основных требований к проектируемым ячейкам было обеспечение безостановочной работы в условиях wild mix, т.е. с возможностью переключения между различными модификациями кузова в любой момент при смене кузова в ячейке.

Вот в таких вот нелегких условиях проходило проектирование производства для микроавтобуса Sprinter.

Описание ячейки из видео.

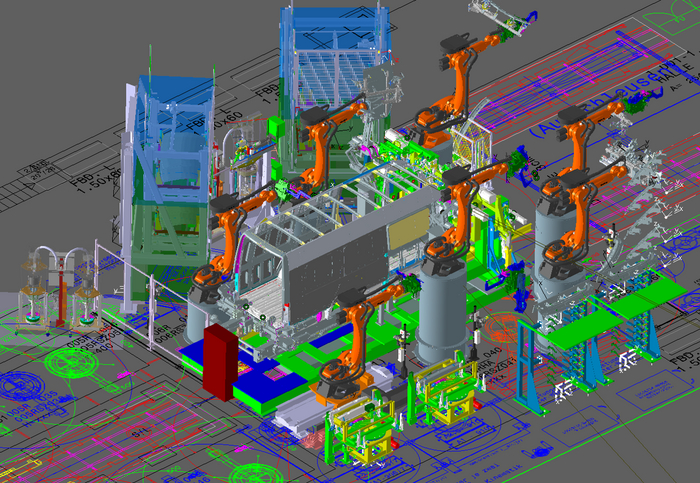

На рисунке ниже показан вид сверху на данную ячейку с указанием размещенного в ней оборудования - для информации. Некоторые элементы (например, кузов и помост в передней части станции) для удобства не показаны

Детали.

На видео показана одна из немногих "новых" ячеек проекта, которая была выстроена с нуля специально и только под новую модель Sprinter (старая модель должна была проходить эту ячейку насквозь, не останавливаясь). В ней с кузовом собирались (показаны на рисунке ниже):

- усилитель задний нижний

- усилитель под ветровым стеклом

- передняя часть крыши

Рисунок 2 - Детали, свариваемые в рассматриваемой производственной ячейке (передняя панель крыши показана только для высокого кузова)

Несмотря на то, что в рассматриваемой ячейке к основному каркасу привариваются всего три детали, из-за большого числа модификаций эти три детали превращаются в существенно большую номенклатуру.

1. Задний усилитель, из-за различий в геометрии усилителей пола для отдельных модификаций, превращается в 4 различных детали. Для обеспечения непрерывной работы в условиях wild mix усилители загружаются в четыре стопки (по одной стопке на тип).

Так как наполнение каждой такой стопки занимает большое время, сравнимое с тактом работы ячейки, то, для обеспечения безостановочной работы, эти стопки размещаются на двухпозиционных поворотных столах (с каждой стороны по две стопки разных типов). При такой организации загрузки деталей оператор отделен от работы производственной линии и может свободно закладывать детали в стопки со своей стороны стола, в то время как робот берет необходимые ему детали со своей стороны.

2. Хотя сама панель подоконного усилителя одинаковая для всех модификаций кузова, на нее приваривается небольшой кронштейн, положение которого зависти от расположения руля будущего авто (левый или правый руль). Также в зависимости от типа авто в панели в разных местах должны пробиваться отверстия. Из-за сочетания этих модификаций (положения кронштейна и отверстий) в итоге получается 4 варианта подоконного усилителя.

Так как приварка кронштейна и пробивка отверстий выполняются в рамках проектируемой ячейки, то необходимо было как-то синхронизировать эти операции с основным процессом по сварке кузова. Если бы подсборка подоконного усилителя формировалась в каждом такте для вновь пришедшего кузова, то это сильно растянуло бы время работы, и данный участок выбивался бы из общего такта работы всей линии.

Для того чтобы решить эту проблему, усилитель должен был собираться для кузова, следующего за тем, который был в данный момент в ячейке. Но эту идею забраковали программисты роботов со стороны заказчика, так как такая логика работы создавала им большие проблемы при программировании контроллера ячейки.

В итоге мы пришли к четырехпозиционному депозиту (по одной позиции на каждую модификацию усилителя). В каждой позиции депозита всегда должна была находиться готовая подсборка. Работающий с основным кузовом робот должен был брать из этого депозита усилитель, соответствующий типу кузова в ячейке, а робот с захватом должен был производить новую подсборку взамен использованной.

Так как роботы в передней части кузова располагаются довольно высоко, то для подачи им деталей были использованы вертикальные конвейера, которые также служили и накопителями деталей. Причем в одну паллету конвейера сразу устанавливались и панель усилителя и кронштейн. Чтобы в одном конвейере не произошло путаницы в последовательности набора деталей для правого и для левого руля, эти наборы были разделены между двумя конвейерами, т.е. в одном конвейере шли наборы (усилитель + кронштейн) только для левого руля, а в другом - только для правого.

3. Передняя часть крыши имела три варианта исполнения: для высокого типа кузова, для низкого типа кузова и для кузова с панорамной крышей (небольшой усилитель, приваривался над лобовым стеклом). Панели для высокой и низкой крыши подавались в ячейку в таре, через двухэтажные устройства для быстрой смены тары: пока робот забирает детали из тары на одном этаже, рабочий на погрузчике меняет пустую тару на полную на другом этаже устройства.

Особой неприятностью было то, что конечный заказчик (Daimler) пожелал использовать для этого существующую тару, которая до этого использовалась в ручном производстве. Обычно тара для автоматических линий несколько отличается от тары для ручного производства: детали в ней, как правило, лучше спозиционированы (точнее), отделены друг от друга и имеют одинаковую ориентацию в пространстве. Использование ручной тары в автоматизированной ячейке вело к снижению точности позиционирования панели крыши в захвате робота. Для решения данной проблемы была использована система сенсоров, которая должна была определять точное положение детали в захвате робота и давать ему корректировку для дальнейшей работы.

Панель для панорамной крыши, из-за ее низкой востребованности, подавалась в ячейку на выкатной тележке в стопке. Робот, выполняющий сварку, оснащался дополнительно захватом и при необходимости мог взять усилитель для панорамной крыши и заложить его в кузов для дальнейшей сварки.

Работа ячейки

По работе ячейки в основном все достаточно хорошо видно на видео.

1. В начале такта кузов опускается на зажимную оснастку и фиксируется.

2. Роботы с захватами либо комбинацией инструментов (захват + сварочные клещи) приносят детали к месту их расположения в кузове

3. Закрывается оснастка, фиксирующая новые детали совестно с кузовом

4. Роботы со сварочными клещами либо с инструментов (захват + сварочные клещи) выполняют точечную сварку новых деталей с кузовом

5. После окончания сварки роботы уходят на зачистку и заточку колпачков

6. После чего роботы с захватами берут детали для следующего такта

Из общей работы выбиваются два робота: робот, собирающий подоконный усилитель, и робот, закладывающий панель передней крыши.

Первый, как уже было сказано ранее, забирает из вертикального конвейера панель усилителя и кронштейн. Так как в палете конвейера детали могли сместиться, то робот сначала несет эти детали в депозит, где они с помощью штифтов точно позиционируются. После этого детали забираются в уже правильной геометрической позиции и переносятся в стационарные сварочные клещи для дальнейшей сварки. Сваренную подсборку робот затем перемещает в специальное устройство для пробития отверстий. В итоге формируется правильная подсборка подоконного усилителя, которая помещается в депозит на определенную позицию.

Одной из интересных особенностей данного робота было то, что на его захват дополнительно была смонтирована система смены колпачков для стационарных клещей. Обычно в большинстве проектов для стационарных сварочных клещей используют только устройства зачистки колпачков на специальных закидных механизмах. А вот смена изношенных колпачков выполняется вручную обслуживающим персоналом в момент останова всего оборудования. В данном же случае заказчик настоял, чтобы замена колпачков у стационарных сварочных клещей также выполнялась автоматически. Из-за этого пришлось городить колхоз - брать устройство смены колпачков для обычных клещей на роботе и как-то крепить его на захват.

Работающий с передней панелью крыши робот, после установки панели в кузов, меняет захват (при смене типа кузова) и перемещается за следующей панелью. Как было отмечено ранее, для панелей была использована тара ручных операций, и из-за чего детали в таре лежали плотной стопкой без зазора, поэтому брать их приходилось только присосками. Однако для большей надежности фиксации панелей при быстрых перемещениях на захватах также был предусмотрен ряд прижимов, которые закрывались после выхода захвата из тары и открывались перед закладкой панели в кузов. Достав нужную деталь из тары, робот подносит ее к рамке с установленными световыми датчиками, которые определяют точное положение границ детали в захвате робота, и эта информация используется для корректировки последующих программ робота. Перед закладкой панели в кузов робот также наносит на деталь несколько клеевых швов, после чего переориентируется к кузову.

Заключение

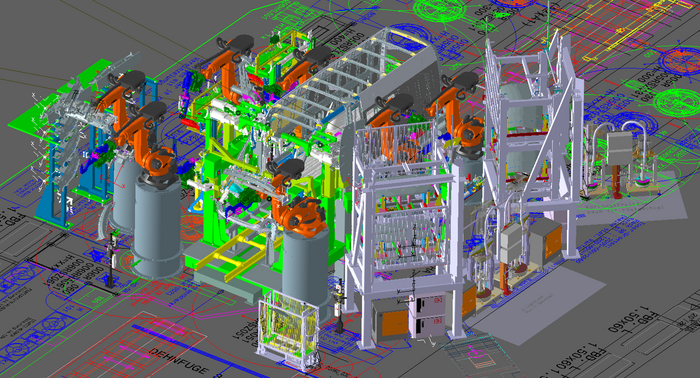

Конечно одно это видео не передает всей той работы, которая была проделана при реализации этого проекта, всех тех огорчений, которые мы хапнули при разработке, того как мы старались и косячили, как только могли, каких свиней нам подкидывал наш заказчик, и заказчик заказчика, и заказчик заказчика заказчика. Сейчас уже, после всех прошедших с того момента лет и проектов, все проблемы этого проекта, то как мы срались все между собой, то как я несколько раз порывался бросить все и уволиться к чертям собачьим - все это вспоминается уже практически без негатива и с даже какой-то ностальгией. И глядя на видео работы ячейки я горд, что мы в свое время смогли таки реализовать эту хрень (на рисунках ниже показано состояние ячейки где-то в начале проекта)

Но второй раз я бы в таком участия принимать не стал.

Рисунок 3 - Состояние ячейки в начале проекта

Для ЛЛ

Видео сварки внешней боковины авто и описание процесса

Вступление

Глядя на то, как исчезающе мало стало в последнее время интересного для меня контента, я решил таки последовать вот этому совету и разбавить общее болото своим контентом. Если кому-то этот пост покажется таким же говном, то считайте это моей местью всем остальным за общее снижение качества постов.

Долго думал, о чем бы я мог написать, чтобы это могло быть кому-то интересным. В итоге решил выложить какое-нибудь видео из прошлых проектов, благо как раз одно такое удалось откопать, разбирая залежи старых флешек. Для людей, далеких от темы, а также просто для любопытствующих под видео я постараюсь дать небольшое описание и комментарии относительно происходящего в нем.

Видео

Общая информация

На видео показана роботизированная ячейка сварки внешней боковины авто. Это часть большей линии по сварке внешней боковины, но видео других ячеек от нее у меня не сохранилось, да и там не было чего-то особо интересного.

Вообще, у большинства автопроизводителей (за исключением, наверное, БМВ) боковина состоит из двух частей: внутренней и внешней (у БМВ часто встречается разделение боковины на внутреннюю, среднюю и внешнюю). В отличие от внутренней боковины, которая сваривается из большого числа различных профилей и усилителей, внешняя представляет из себя большую цельную штамповку, к которой привариваются ряд небольших кронштейнов, усилителей и элементов, которые невозможно было бы получить при штамповке цельной детали. На картинках ниже показан пример такой сборки (не из этого проекта): серая - основная штамповка, а разноцветные детали - привариваемые элементы. Поэтому процесс сварки внешней боковины с позиции зрелищности в общем-то скучный, а с позиции проектирования оснастки - довольно неприятный, т.к. привариваются детали малых размеров, которые надо как-то забазировать, зафиксировать и при этом еще оставить достаточно свободного места для работы сварочных клещей. Также не облегчают работу детали сложной формы в области заднего фонаря, под сварку которых обычно требуются большие специальные сварочные клещи.

Ограничения проекта

Любая спроектированная производственная линия - это по сути результат поисков компромисса между всеми налагаемыми на нее ограничениями: по эргономике, по безопасности, по исполнению тех. процесса, по обслуживанию и т.д. Какие-то ограничения будут оказывать большее влияние, какие-то - меньше, причем в разных проектах сочетание таких ограничений будет различным.

Для проекта, часть которого показана на видео, наиболее значимыми ограничениями были следующие требования:

- Довольно короткий такт работы линии (всего 49 секунд).

- Требование обеспечить возможность автоматической смены оснастки для четырех типов кузова, без потерь времени на переналадку.

- Факт, что новые линии вписываются в существующее производство, потому расширение границ ячеек не возможно.

По мимо явных ограничений (по времени такта или по площади), которые накладывают приведенные выше требования, они формируются также неявные. Так, например, требование об отсутствии потерь времени на переналадку, по сути означает, что все действия по смене оснащения при смене типа кузова должны быть заложены в такт работы ячейки, что существенно ограничивает и так не большое полезное время. Требование по автоматической смене оснастки также означает, что вся меняемая оснастка должна находиться в пределах ячейки (розовым цветом отмечены зарезервированные места под будущее оборудование), а это уже накладывает дополнительные ограничения на доступное место.

Из этих требований, например, в ячейке появился дополнительный помост выше основного забора:

1. Для быстрой смены оснастки были выбраны поворотные четырехпозиционные барабаны (по одной позиции на каждый тип кузова), но из-за размера оснастки эти барабаны оказались довольно большими и высокими - барабан должен иметь возможность провернуться не задевая пол с открытой оснасткой на всех четырех гранях барабана

2. Для минимизации времени такта пришлось отказаться от лишних поворотов барабанов, что ограничило гибкость в размещении сварочных роботов вокруг станции. Закладка деталей, сварка и выемка сборки должны были осуществляться с одной позицией стола (без поворотов туда-сюда).

3. Так как новые роботизированные ячейки встраивались в уже существующее производство, то возможность сдвинуть границы в плоскости пола отсутствовала (вокруг были проезжие дороги). Единственное, куда можно было расширяться - вверх.

Исходя из таких ограничений, было принято решение осуществлять сварку боковины в горизонтальном положении, а для этого всех роботов, работающих с этой станцией пришлось поднять до ее уровня (примерно 2,5м от уровня пола). В результате все оборудование стало практически не возможно обслуживать. А для решения проблемы обслуживания пришлось городить уже дополнительный помост на уровне станции.

Описание процесса

1. В начале ячейки расположена станция ручной закладки, которая довольно интересна своей концепцией: все детали в этой станции собираются в правильную позицию (гео-позицию), но при этом не свариваются между собой, после чего следующий за станцией робот забирает все детали за один заход, а затем также за один заход закладывает их в сварочную оснастку.

Для чего такие сложности? Проблема в коротком такте. Из-за того, что закладка деталей в станцию занимает довольно много времени от такта, то в станции вообще не остается времени на сварку. Один из вариантов решения такой проблемы - расположение двух одинаковых оснасток на противоположных гранях поворотного барабана: пока происходит закладка деталей в одну оснастку, в другой выполняется сварка. Однако, в таком случае не получится разместить на одном поворотном барабане оснастки для четырех разных типов, а это было одно из требований проекта. Поэтому было принято решение в первом барабане проводить только закладку деталей, но таким образом, чтобы все детали можно было взять захватом за один раз, и так же за один раз заложить их в следующий барабан, где уже будет выполняться сварка боковины.

2. Сварка в станции хорошо показана на видео, вряд ли я могу здесь что-то добавить.

3. Сварить все точки в одной станции, как правило, не возможно (ограничения по времени такта, часть точек являются также местами фиксации деталей и т.д.), а потому после нее выполняется доварка оставшихся точек перекладочным роботом в стационарных клещах.

4. Так как помимо точечной в сборке также присутствует и MIG-сварка, то после доварки роботом в стационарных клещах идет станция MIG-сварки - робот установленной на нем горелкой выполняет несколько коротких швов.

Робот, выполняющий перекладку из станции точечной сварки в станцию MIG-сварки, установлен на линейную ось, хотя на видео он не двигается по ней. Это было сделано для большей гибкости при интеграции - так как про будущие типы ничего не известно, то возможно не все их удастся интегрировать в одну MIG-станцию. Поэтому была предусмотрена еще одна стация MIG-сварки для таких деталей (розовая конструкция на видео). Но если бы робот был установлен на фиксированной подставке, то он не дотянулся бы до второй станции. Поэтому оба перекладочных робота выполняющие работу с MIG-станциями размещены на одной линейной оси.

5. После выполнения всех сварочных операций робот на линейной оси перемещает деталь в конвейер, предварительно подставив ее другому роботу для нанесения виброизолирующей наклейки.

На другом конце конвейера (на видео уже не показано) располагается еще один робот, который снимает с конвейера деталь нужного типа, наносит маркировку даты и смены и передает деталь на конвейер на главную линию сборки кузова

Для скептиков

Возможно, что среди прочитавших этот пост найдутся люди, которые скажут "Че за херня, выглядит стремно, да я в блендере за пару часов лучше нарисую".

Для таких я особо хочу отметить, что ценность этого видео не в его визуальной красоте, это не презентационный материал и не показуха.

На видео показана модель будущей (сейчас уже действующей или может быть даже уже демонтированной) производственной линии, в которую (в модель) включены актуальные модели покупного оборудования (роботы, клещи и т.д.), актуальные модели спроектированного оборудования, все движения роботов в которой смоделированы с подключением машинных данных, виртуальных контроллеров роботов и модулей реалистичной симуляции. Данное видео было сделано как документация для конечного заказчика для подтверждения:

- возможности реализации требуемого тех. процесса

- отсутствия коллизий или взаимных блокировок оборудования

- обеспечения требуемого такта выпуска изделий - 49 секунд

Заключение

Если вы все еще читаете этот пост и добрались даже до сюда, то возможно видео со сборкой боковины автомобиля Шкода Октавия вас чем-то заинтересовало. В таком случае наберусь наглости порекомендовать: в следующих двух постах вы также сможете найти пару видео из моих прошлых проектов по сварке/сборке кузова автомобиля (первое видео - в начале, второе видео - в конце)

Начнём с конца - дизайн-проект.

Если под дизайн-проектом понимать многостраничную документацию, которую показывают различные строительные блогеры на ютубе, то он в принципе не обязателен, так как большая часть рабочих туда тупо не смотрит.

Однако перед началом ремонта необходимо иметь чёткое и зафиксировано представление о том, как должна выглядеть квартира после ремонта. Если такого представления нет, то даже при супер профессиональных рабочих получится херня. При этом следует учесть расположение всей будущей мебели (с её реальными размерами), бытовой техники, светильников и прочего. Для того чтобы проработать все нюансы будущего жилья, лучше всего его визуализировать в том или ином виде. Кто-то это делает на бумаге, вырисовывая контуры квартиры, а потом размещает в ней картонные силуэты мебели. Кому-то ближе компьютерная модель. Ниже есть картинка модели квартиры, как пример такой визуализации.

Такая визуализация позволит Вам определиться, что Вы хотите сделать в квартире, как это должно выглядеть, а также позволит передать Ваше видение рабочим.

Второй вопрос - к кому обратиться за ремонтом.

По моему опыту, значительная часть фирм, выполняющих ремонты - это по сути ооошки, которые постоянно закрываются и переоткрываются по другими названиями. Поэтому не стоит думать, что договор с фирмой спасёт от проблем.

Лучше всего искать через близких знакомых прораба, который сможет найти нужные бригады и организовать сам ремонт. Можно конечно заняться организацией и самим, но нужно чётко понимать, что это по сути полноценная вторая работа - так что это либо для опытных людей, у которых за плечами не один ремонт, либо для любителей экстрима.

Первое с чего стоит начать с прорабом - это попросить составить смету (грубо) по этапам. Это позволит Вам оценить закладываемые материалы, работы, их стоимость и сравнить их с рынком. Если что-то будет сильно выбиваться, то возможно не стоит дальше работать с ним. Важно понимать, что смета - это не финальный расчёт, а отправная точка, всегда стоит исходить из того, что реальная стоимость в ходе ремонта вырастет как минимум на 50%, а то и больше. Если смета устроила, то можно переходить к ремонту.

Следует всегда самостоятельно контролировать ход ремонта - раз в 2-3 дня появляться в квартире, смотреть, что сделано, что и как делается, насколько все соответствует Вашему плану квартиры. В противном случае есть большой шанс, что через некоторое время ремонт уйдёт в сторону от первоначального плана, и Вы по итогу получите не совсем то, что ожидали.

При оплате аванс можно выделять только на покупку материалов (если Вы не занимаетесь этим сами), по которым Вам должны быть предоставлены все чеки. Все работы должны оплачиваться постфактум, иначе Вы можете остаться и без денег и без ремонта.

Пример визуализации плана ремонта квартиры

Писал комментарий, но что-то он превзошел все границы разумного, а потому оформляю отдельным постом.

Конкретно данный текст - это ответ пользователю @Alice.V на вот этот комментарий:

#comment_304897084

ну и в целом на сам пост:

Ответ на пост «Тем, кто боится, что ИИ нас заменит - нет»

Первое, что хотелось бы отметить - Я люблю демократию автоматизацию (тов. Палпатин). На мой взгляд, автоматизированное решение всегда будет предпочтительнее не автоматизированного, хотя бы за счет того, что оно позволяет поставить процесс на жесткие рельсы и снизить количество ошибок, вызываемых человеческим фактором.

Однако, в то же время я против автоматизации ради самой автоматизации. Иными словами внедрение автоматизированных процессов стоит внедряющей их компании определенных средств, а потому должно приносить какой-то ощутимый профит в обозримой перспективе. И этот профит должен быть определен и посчитан (хотя бы примерно) до принятий решений по внедрению.

На тему обоснованности внедрения автоматизированных процессов есть довольно забавная история про картошку от Максима Дорофеева по ссылке ниже (время - 1:06:20, если привязка по времени в ссылке не сработала).

И пост и комментарий, на который я отвечаю, описывают преимущественно плюсы внедрения RPA (Robot Process Automation) и описывают их, безусловно, верно. При этом умалчиваются или игнорируются потенциальные проблемы, возникающие при внедрении. А это создает уже излишне оптимистичную картинку, на что в комментариях некоторые пользователи также отмечают. Поэтому, не оспаривая ценность технологии RPA в частности и автоматизации бизнес-процессов в целом, я хотел бы указать на некоторые потенциальные проблемы, возникающие при их внедрении.

Некорректное описание бизнес-процессов.

Базой для автоматизации бизнес-процессов является их формальное описание, в виде текста, таблиц, блок-схем и т.п. Источники этого описания могут быть различными:

- описание может быть составлено специально нанятыми внешними конторами (например, при сертификации по ИСО 9001)

- описание могут составить руководство или сотрудники самой компании, где предполагается внедрение

- описание может составить сам специалист по автоматизации путем опроса сотрудников компании

В любом случае следует быть готовым к тому, что это описание будет неправильным. Причем часто эта проблема всплывает уже на этапе внедренного автоматизированного процесса, когда пользователи (сотрудники компании) вдруг не могут выполнять свои задачи.

Приведу простой пример. Относительно недавно внедряли автоматизированный бизнес-процесс для конструкторов предприятия. Была проведена куча митингов с различными конструкторскими подразделениями, составлялись, утверждались, а потом переделывались регламенты их работы. Наконец спустя пару месяцев был принят некий общий регламент, который был подписан всем верхним руководством, и началась разработка. После разработки бизнес-процесс был запущен в тестовой среде, чтобы все причастные могли его пощупать и высказать свое "фиии...". Затем настал день Хэ, и автоматизированный бизнес-процесс был внедрен в рабочую среду предприятия. Уже к обеду пришел начальник и сказал, что "вертаем все взад". Оказалось, что на каком-то складе есть своя группа конструкторов, о которой то ли не знали, то ли когда-то знали, но уже забыли, а потому не включили в рабочую группу. И хотя эти конструктора работали в общей системе очень редко (а потому им на все эти наши телодвижения с бизнес-процессами было глубоко фиолетово), но зато их работа напрямую. практически в режиме реального времени, влияла на производство. А потому мы, внедрив в рабочую среду новый процесс, который заблокировал им их нормальную работу, чуть не остановили производство. И это только один довольно простой и безобидный пример.

Почему описание реально существующего бизнес-процесса может вдруг оказаться не корректным? Тут могут быть различные причины, например:

- БП описываются "сверху", а не "снизу". Вместо того, чтобы получить описание работы от тех, кто непосредственно занимается выполнением задачи, его (описание) составляют руководители. При этом у руководителя может возникнуть желание чуть приукрасить действительность, он может не знать каких-то деталей работы подчиненных и т.д. Все это приведет к искажению описания БП.

- При описании БП опускаются мелкие детали. Когда человек долго выполняет какие-то действия, то многие их детали для него становятся само собой разумеющимися, а потому при описании своей работы он может их упустить.

- После составления описания процессы поменялись. Хотя может так показаться, что компания - это нечто статичное и неизменное, по факту в ней постоянно происходят какие-то изменения: меняется персонал, меняются поставщики и покупатели, меняется используемый софт, вносятся правки в регламенты и т.д. В следствие этого однажды описанный бизнес-процесс через какое-то время может существенно поменяться.

- Работники "оптимизируют" БП. Часто регламенты излишне усложняют работу сотрудников, а также приводят к растягиванию сроков в бюрократической машине предприятия. А поскольку руководство всегда ставить задачи со сроком выполнения "вчера", то люди учатся находить "короткие пути", которые разумеется нигде и никак не документируются.

- И еще множество других причин может привести к тому, что описание автоматизируемого бизнес-процесса становится не корректным. А это в свою очередь ведёт к сдвигу сроков и увеличению бюджета. Такова селяви.

Интеграция различных систем.

Как правило любое более-менее крупное предприятие имеет ряд подразделений (например, продажи, закупка, конструктора, технологи, производство, бухгалтерия и т.д.), которые для своей работы используют различные информационные системы, которые никак не стыкуются между собой. В тоже время бизнес-процессы редко ограничиваются рамками одного подразделения, но так или иначе захватывают часть смежных областей.

Например, запуск конструкторским подразделением работы над новым изделием вовлекает в работу также и технологический отдел (разработка технологии под новое изделие), и закупки (поиск поставщиков различных покупных изделий), и условную бухгалтерию (расчет затрат на новое производство) и т.д.

И вот при запуске бизнес-процесса нужно как-то суметь обеспечить взаимодействие между этими различными системами, учитывая тот факт, что они работают в принципе с абсолютно разными сущностями (конструктора - изделия, технологи - техпроцессы, бухгалтера - счета и договора), имеющими разное представление. Очень часто случается так, что какой-то атрибут в одной системе соответствует целой совокупности атрибутов в другой, причем далеко не всегда однозначно.

Ну а чтобы жизнь не казалась уж слишком простой нужно упомянуть ситуацию, когда на наших предприятиях иностранные системы с их парадигмой ведения процессов пытаются натянуть на отечественные реалии в виде ЕСКД, ЕСТД и т.п. И такие системы уже начинают использоваться не так, как это задумывал их разработчик, а так, как это удастся сделать внедренцам на наших предприятиях. Как итог этого безобразия одна и та же информационная система, внедренная на двух соседних предприятиях, может работать по-разному.

Таким образом, берясь за автоматизацию бизнес-процессов на предприятии, следует учитывать не только весь зоопарк используемых информационных систем, но и то, каким образом они используются.

Важность личных взаимодействий.

Здесь хотелось бы отметить, что иногда автоматизаторами игнорируется этот важный момент. С одной стороны человек как правило не очень любит по важным вопросам взаимодействовать с автоматами, а с другой - личное взаимодействие позволяет в диалоге нащупать тоненькую нить взаимных интересов.

В комментариях предлагалось возложить на RPA задачу по обзвону кандидатов на открытую вакансию, или, например, провести мониторинг поставщиков. Но вот давайте честно, захотите ли вы общаться с роботом при трудоустройстве? Не решите ли вы, что это тупо очередной развод от мошенников? Ну и уж точно вряд ли робот при мониторинге цен сможет выявить, кто из поставщиков будет готов подвинуться на скидку, а у кого цена окончательная.

Когда я еще учился в универе, один наш преподаватель рассказывал байку из своей практики, что когда они внедряли на каком-то предприятии PLM-систему Teamcenter, то в одном из подразделений в несколько раз увеличилось время внедрения изменений в документы. Когда стали копать, то выяснилось, что когда автоматизировали процессы подписания документов, то они все стали застревать на одном из начальников - этот товарищ просто не воспринимал входящие сообщения в системе, как нечто важное и требующее внимания, а уж тем более подписи.

Еще раз отмечу - я не против автоматизации. Автоматизация - это хорошо.

Однако замалчивание проблем, связанных с внедрением автоматизированных процессов, может сформировать у далеких от темы людей излишне оптимистичные ожидания.

Любая автоматизация - это сложный, длительный и дорогой процесс, затрагивающий большое число внутренних процессов компании. И запуская этот процесс следует, во-первых, четко понимать для чего это делается, и как это будет отбиваться, а во-вторых, нужно быть готовым к проблемам, если что-то пойдет не так. Ну и еще: те, кто обещает за копейки за пару месяцев автоматизировать работу всего предприятия - скорее всего эти люди говорят неправду.

Прочитал пост и комментарии к нему и не смог удержаться от ответа.

Автор в очередной раз поднял извечный вопрос: "Почему мы делаем говно, а хорошо не делаем". Пол подобными постами всегда полно комментариев от специалистов разных областей - и близких к обсуждаемой, и далеких от нее. В этот раз задели автомобилестроение, поэтому решил высказаться и я, как некоторым образом причастный. Чтобы сразу был понятен ограниченный круг моих компетенций - я не учился на технолога, но довольно долго работал в области проектирования автоматизированных линий для сварки кузовов автомобилей, причем преимущественно для европейских авто. Чтобы как-то разбавить скуку дальнейшей простыни текста начну с веселого видео с одного бывшего проекта:

Автор исходного поста отметил (насколько смог) проблемы реверс-инжиниринга при копировании уже существующих образцов техники. Я бы хотел зайти со стороны производства.

Посмотрите на видео выше. Видите кучу всякого оборудования: роботы, поворотный барабан (не видно - он на видео не поворачивается), металлоконструкции, конвейера, сварочные клещи, ограждения, сканеры и т.д. И это только одна ячейка из двух десятков в этом проекте. А ведь это только боковины. А кто-то делал еще пол, подузлы, двери, фрейминг. А еще есть окрасочный цех, где свое производство и своя специфика, цех сборки, транспортная система и прочая и прочая.

К чему все это? А кто тому, что всю эту красоту надо спроектировать, закупить, изготовить, смонтировать и запустить. И сразу возникает куча вопросов.

1. Кто будет этим всем заниматься? Думаю, ни для кого не секрет, что собственно концерны (ВАГ, БМВ и т.п.) подготовкой производства не занимаются. Ну вернее занимаются, но немного, на этапе планирования, после чего будущий проект дробится на части и отдается подрядчикам - лайн-билдерам. Лайн-билдеры - это крупные компании, имеющие хороший финансовый капитал, собственное производство, а также проектные бюро, такие как Tyssen Krupp, TMS, Chropynska и т.п. Эти компании обеспечивают поставку оборудования для будущего производства "под ключ".

Но все эти компании ушли с нашего рынка и ничего нам больше уже не поставят. Есть ли у нас свои собственные крупные производственные компании, которые могут обеспечить подобные проекты? Очень хочется надеяться, что где-то есть. Но пока те решения от российских поставщиков, которые я видел, вызывают только вопросы типа: "что хотел сказать художник данной конструкцией".

2. А кто нам продаст оборудование? На видео вы наверняка заметили желтеньких роботов - это роботы Фанук - одни из наиболее часто применяющихся в автомобилестроении. Вообще наиболее часто встречающиеся в этой области бренды роботов это КУКА, Фанук и АББ.

Насколько эти роботы сейчас доступны для нашего рынка? Ну купить наверное по параллельному импорту можно. Но роботы и раньше были недешевым удовольствием, а сколько обойдется один робот КУКА сейчас - не хочется даже думать.

Остальное оборудование: сварочные клещи, пистолеты для клепки или приварки шпилек, клеевое оборудование - практически все шло от иностранных поставщиков.

3. А как это все окупать? Все, что показано на видео стоит довольно больших денег. Так как автозавод - это коммерческое предприятие, то он должен как-то инвестиции в подобное производство отбивать.

Отбивать можно повышенным тактом выпуска - при большЕм количестве выпущенных авто меньшая сумма амортизации оборудования приходится на каждое авто. Показанная ячейка работает с чистым тактом 44 секунды, т.е. "грязный" такт будет примерно 52 секунды, что соответствует производительности линии 69 кузовов в час или примерно 380 000 авто в год. Потянут ли остальные наши производства такой такт выпуска авто? А если нет, то какова будет амортизация подобного оборудования на меньшем объеме выпуска?

Другой параллельный путь снижения расходов - переиспользование оборудования. Ячейка на видео предназначена для производства 4 типов авто. Для этого в ней предусмотрен четырехпозиционный поворотный барабан со сварочной оснасткой, две ветки конвейера с подсборкой, а также дополнительные области ручной закладки (показаны синим). Такая организация позволяет, во-первых, производить параллельно до четырех типов авто в одной линии без потери такта. А во-вторых, при выходе одно из типов из производства, на его место монтируется оборудование под новый тип. В этом случае капитальные затраты на внедрение нового продукта будут существенно меньше, чем запуск производства с нуля.

У меня были проекты по интеграции и 8, и 10 типа в одну линию. С точки зрения проектирования - это ад, а с точки зрения производства - экономия.

Есть ли у нас производства с уже готовыми линиями, куда можно было бы быстро и дешево интегрировать новые авто? Сомневаюсь.

В общем и целом что хотелось бы сказать за автопром в РФ.

Не смотря ни на что до 2020 года тренд был (по крайней мере - для меня) довольно вдохновляющим - локализация иностранных производств росла, автоматизация на заводах в РФ росла. Правда кризис на рынке инжиниринга в Германии в 2019 году существенно понизил ожидания от будущего. Но я тогда думал, что падение рынка будет плавным и долгим, а пиздец подкрался с другой стороны.

Сейчас все как-то туманно: не понятно - что будут производить, не понятно - чем будут производить, и не понятно - кто это все будет запускать.

Для лл.

Иногда нужны. Выводы в конце. Картинки в самом конце.

Преамбула.

На днях занесла нелегкая на собрание больших начальников и директоров. Меня, как рядового инженегра, вызвали для того, чтобы продемонстрировать верхнему руководству возможности некоторого ПО для 3Д-моделирования производства.

После презентации в верхах последовало бурное обсуждение увиденного. Мнения, как обычно, разделились и в финале сформировали два антагонистичных лагеря. Одни отстаивали позицию "нахой не нужОн он нам, этот ваш Моделирование". Другие - сторонники внедрения всего, что они только увидят, причем, желательно, в каждую дырку.

Не знаю даже, от какой позиции у меня горело больше. Но, немного подостыв, я решил набросать небольшой текст на тему "Нужны ли мы нам" - взгляд на необходимость и перспективы использования 3Д-моделирования в рамках технологической подготовки производства.

Вопрос.

Здесь, вероятно, у читателя вштает вопрош: зачем, а главное - зачем? Зачем весь этот текст?

Зачем этот текст для меня? Ну, скажем, это такой метод саморефлексии. Довольно долгое время мне пришлось работать в области, где моделирование производства - это не какая-то особая блажь, а обычный рабочий процесс. А потому я уже просто не представлял себе иного подхода к подготовке производства. Но вот наступила внезапная встреча с суровой реальностью в виде отечественного производства, и мне пришлось «забыть все, чему меня учили» и постигать этот процесс заново. Хороший момент, чтобы остановиться и обдумать, что же из прошлого опыта стоит взять с собой далее, а от чего можно безболезненно избавиться.

Зачем этот текст для стороннего читателя? Ну как минимум, его можно прочитать, а чтение, как говорят, полезно для поддержания мозга в тонусе. Одновременно с этим, возможно, для кого-то информация покажется интересной, а кто-то даже увидит в ней потенциально новый инструмент для решения своих задач. И вообще будет идеально, если этот текст увидит кто-то из верхнего руководства и, ознакомившись с ним, перестанет развешивать уши перед ловкими продаванами софта, втирающими про "диджитализацию", "цифровой двойник производства" и прочую "индустрию 4.0 (5.0 6.0 9.0 нужное подчеркнуть)".

Определение.

Первое с чем следует определиться, прежде чем углубляться в дебри поставленного вопроса - с тем, что мы будем понимать под словом Моделирование в рамках этого текста, поскольку данный термин в самом общем случае имеет слишком широкое применение.

Далее по тексту везде, где это не оговорено отдельно, под словом Моделирование мы будем понимать создание и работу с компьютерными трехмерными геометрическими моделями производственных участков, линий и т.п. Если терминами "компьютерными" и "трехмерными" все должно быть более или менее понятно, то "геометрическими" стоит пояснить дополнительно. Выделяя в определении слово Геометрические, мы стремимся показать, что при моделировании технологических процессов будут приниматься во внимание только вопросы взаимного расположения и перемещения объектов этих процессов (детали, оборудование, инструмент и т.д.), а также их взаимодействие между собой в рамках процессов (зазоры в статике и в движении, столкновения и т.п.). При этом все вопросы, связанные с внутренним протеканием технологических процессов (например, внутренние процессы в металлах при сварке или мех. обработке) остаются за рамками моделирования. В то же время параметры внутренних процессов, оказывающие влияние на перемещения рабочих объектов производства, будут рассматриваться как внешние ограничения для процесса моделирования.

Поясняю написанное выше на пальцах.

Например, если мы беремся промоделировать операцию MIG-сварки каких-нибудь деталей, то необходимо построить более-менее точную 3Д-модель сварочного участка, включающую основное и вспомогательное сварочное оборудование (например, сварочную машину или робота), инструмент (сварочную горелку), оборудования для фиксации свариваемых деталей (стол с прихватами или специальную станцию). Эта модель должна позволять отобразить перемещения, возникающие в процессе сварки (например, горелки или деталей), а также различные вспомогательные перемещения (например, очистки, обслуживания и т.д.).

Процессы передачи тепла, плавления металла, перераспределения внутренних напряжений в свариваемой конструкции в модели не учитываются (для этого, при необходимости, используется другое ПО и другие модели). Однако, если эти процессы накладывают какие-либо ограничения на геометрическую реализацию технологического процесса (например, расположение деталей и инструмента в пространстве, скорость движения горелки и т.д.), то такие требования должны быть учтены в модели.

Уже здесь видно первое серьезное ограничение рассматриваемого типа моделирования – технологический процесс моделируется не полностью, и для более детального его изучения, возможно, придется привлекать другие типы моделирования. Поэтому если кто-то вам обещает внедрением какого-либо ПО решить сразу все ваши проблемы с производством – это ложь.

Место.

Определившись с понятием моделирования, попробуем ответить на следующий логичный вопрос: где оно может применяться? Можем ли мы его встроить в уже существующую парадигму проектирования? Либо для моделирования необходим свой собственный процесс, который будет как-то взаимодействовать с существующими?

Первое, что следует зафиксировать: моделирование – это вспомогательный процесс, который не заменяет другие виды/этапы работ при проектировании, но дополняет их, позволяя максимально наглядно на 3Д-модели отработать сложные технологические моменты. Процесс моделирования не самостоятелен в том плане, что ему необходима некоторая базовая информация, отталкиваясь от которой, мы можем простроить постепенно уточняющуюся и усложняющуюся модель будущего производства. В качестве исходной информации, как правило, выступает некая предварительная планировка, а также хотя бы общее описание технологических операций.

Другой важный, но далеко не всем очевидный факт - создание модели не является целью моделирования. Да, в рамках этого процесса создается трехмерная модель, которая должна быть актуальной и в достаточной степени соответствовать проектируемому производству. Однако ценность этой модели не в ее наличии, а в возможности с помощью нее еще на этапе проекта выявить и принять меры к устранению потенциальных проблем, не доводя их до стадии изготовления и монтажа технологического оборудования в цеху, когда различные переделки влетают в копеечку и ведут к остановке производства.

Этот момент следует помнить, когда вам предлагают внедрить моделирование в ваши процессы. Если внедренцы настаивают на том, что вам просто необходима модель вашего производства, но при этом не могут четко ответить, какие именно проблемы и каким образом эта модель будет решать, то, скорее всего, вас разводят на покупку дорогостоящего ПО, которое, вероятно, окажется бесполезным для ваших нужд.

Третий важный момент – это область применения. Весь жизненный цикл любого изделия очень укрупненно состоит из следующих этапов:

1. Выявление потребности в изделии

2. Разработка изделия

3. Подготовка производства

4. Производство

5. Использование

6. Утилизация

Поскольку мы говорим о моделировании именно производства, то очевидно, что потребность должна возникать где-то при запуске нового производства либо при модификации уже существующего, т.е. в рамках третьего (преимущественно) и четвертого этапов. Как было сказано ранее, модель позволяет отработать вопросы, связанные с реализацией проектируемых и модифицируемых технологических процессов, а, следовательно, процесс моделирования можно отнести к этапу технологической подготовки производства (ТПП). В этом случае параллельно с основными работами по ТПП также должна существовать модель, отражающая актуальное состояние проекта.

Таким образом, мы можем сказать, что моделирование – это вспомогательный процесс в рамках ТПП, направленный на улучшение/облегчение функционирования ее основных процессов.

Задачи.

Какие же задачи и проблемы позволяет решать модель в рамках ТПП?

Для того чтобы ответить на данный вопрос, обозначим (грубо) основные виды работ в рамках ТПП:

1. Оценка технологичности изделия

2. Разработка технологических маршрутов

3. Разработка технологических процессов

4. Нормирование операций

5. Подбор стандартного оборудования

6. Разработка нестандартного оборудования

7. Изготовление нового оборудования

8. Монтаж и пуско-наладка

Далее я, исходя из своего прошлого опыта, попытаюсь привести возможные варианты применения моделей для перечисленных выше работ.

Как правило, первым трем этапам ТПП (оценка технологичности, разработка маршрутов и тех. процессов) соответствует один большой этап первичного создания модели. В 3Д пространстве модели накидывается обстановка будущего производственного участка (колонны, стены, различные окружающие конструкции и т.д.), располагаются детали в соответствии с предварительным технологическим процессом, а также размещается различное стандартное оборудование и инструмент. Одновременно с этим проверяется возможность реализации процесса, корректируется положения деталей и оборудования. На этом этапе может быть выявлена необходимость изменения технологического процесса (изменение порядка либо добавление/удаление каких-либо операций), потребность в дополнительном оборудовании, необходимость в специальном инструменте, а также возможная модификация конструкции изделия. Помимо выявления потенциальных проблем технологического процесса, модель может выступать в качестве источника информации для формирования технического задания (ТЗ) на проектирование нового нестандартного оборудования либо инструмента.

Нормирование операций, как таковое, мало соотносится с моделированием технологического процесса, так как сосредоточено в основном на внутренних параметрах процессов (скорости резания, стойкости инструмента и т.д.). Однако при создании моделей помимо отработки геометрии перемещений прорабатывается также их (перемещений) состав и последовательность. В результате такой проработки формируются циклические диаграммы Ганта, отражающие последовательность работы оборудования. Эта работа выполняется обычно в стороннем ПО (чаще всего это MS Excel), при этом каждый крупный заказчик использует, как правило, свои шаблоны с заранее подготовленной базой норм времени. Модель в этом случае используется с одной стороны как источник данных о совершаемых оборудованием движениях. А с другой стороны она позволяет проверить, не выполняет ли различное оборудование (например, роботы) какие-либо работы в одной области одновременно. Также на более поздних этапах проекта при использовании специальных модулей ПО можно выполнить симуляцию технологического процесса «в реальном времени» с целью проверки и подтверждения достижения запланированной производительности.