Моделирование производства. Нужны ли мы нам?

Для лл.

Иногда нужны. Выводы в конце. Картинки в самом конце.

Преамбула.

На днях занесла нелегкая на собрание больших начальников и директоров. Меня, как рядового инженегра, вызвали для того, чтобы продемонстрировать верхнему руководству возможности некоторого ПО для 3Д-моделирования производства.

После презентации в верхах последовало бурное обсуждение увиденного. Мнения, как обычно, разделились и в финале сформировали два антагонистичных лагеря. Одни отстаивали позицию "нахой не нужОн он нам, этот ваш Моделирование". Другие - сторонники внедрения всего, что они только увидят, причем, желательно, в каждую дырку.

Не знаю даже, от какой позиции у меня горело больше. Но, немного подостыв, я решил набросать небольшой текст на тему "Нужны ли мы нам" - взгляд на необходимость и перспективы использования 3Д-моделирования в рамках технологической подготовки производства.

Вопрос.

Здесь, вероятно, у читателя вштает вопрош: зачем, а главное - зачем? Зачем весь этот текст?

Зачем этот текст для меня? Ну, скажем, это такой метод саморефлексии. Довольно долгое время мне пришлось работать в области, где моделирование производства - это не какая-то особая блажь, а обычный рабочий процесс. А потому я уже просто не представлял себе иного подхода к подготовке производства. Но вот наступила внезапная встреча с суровой реальностью в виде отечественного производства, и мне пришлось «забыть все, чему меня учили» и постигать этот процесс заново. Хороший момент, чтобы остановиться и обдумать, что же из прошлого опыта стоит взять с собой далее, а от чего можно безболезненно избавиться.

Зачем этот текст для стороннего читателя? Ну как минимум, его можно прочитать, а чтение, как говорят, полезно для поддержания мозга в тонусе. Одновременно с этим, возможно, для кого-то информация покажется интересной, а кто-то даже увидит в ней потенциально новый инструмент для решения своих задач. И вообще будет идеально, если этот текст увидит кто-то из верхнего руководства и, ознакомившись с ним, перестанет развешивать уши перед ловкими продаванами софта, втирающими про "диджитализацию", "цифровой двойник производства" и прочую "индустрию 4.0 (5.0 6.0 9.0 нужное подчеркнуть)".

Определение.

Первое с чем следует определиться, прежде чем углубляться в дебри поставленного вопроса - с тем, что мы будем понимать под словом Моделирование в рамках этого текста, поскольку данный термин в самом общем случае имеет слишком широкое применение.

Далее по тексту везде, где это не оговорено отдельно, под словом Моделирование мы будем понимать создание и работу с компьютерными трехмерными геометрическими моделями производственных участков, линий и т.п. Если терминами "компьютерными" и "трехмерными" все должно быть более или менее понятно, то "геометрическими" стоит пояснить дополнительно. Выделяя в определении слово Геометрические, мы стремимся показать, что при моделировании технологических процессов будут приниматься во внимание только вопросы взаимного расположения и перемещения объектов этих процессов (детали, оборудование, инструмент и т.д.), а также их взаимодействие между собой в рамках процессов (зазоры в статике и в движении, столкновения и т.п.). При этом все вопросы, связанные с внутренним протеканием технологических процессов (например, внутренние процессы в металлах при сварке или мех. обработке) остаются за рамками моделирования. В то же время параметры внутренних процессов, оказывающие влияние на перемещения рабочих объектов производства, будут рассматриваться как внешние ограничения для процесса моделирования.

Поясняю написанное выше на пальцах.

Например, если мы беремся промоделировать операцию MIG-сварки каких-нибудь деталей, то необходимо построить более-менее точную 3Д-модель сварочного участка, включающую основное и вспомогательное сварочное оборудование (например, сварочную машину или робота), инструмент (сварочную горелку), оборудования для фиксации свариваемых деталей (стол с прихватами или специальную станцию). Эта модель должна позволять отобразить перемещения, возникающие в процессе сварки (например, горелки или деталей), а также различные вспомогательные перемещения (например, очистки, обслуживания и т.д.).

Процессы передачи тепла, плавления металла, перераспределения внутренних напряжений в свариваемой конструкции в модели не учитываются (для этого, при необходимости, используется другое ПО и другие модели). Однако, если эти процессы накладывают какие-либо ограничения на геометрическую реализацию технологического процесса (например, расположение деталей и инструмента в пространстве, скорость движения горелки и т.д.), то такие требования должны быть учтены в модели.

Уже здесь видно первое серьезное ограничение рассматриваемого типа моделирования – технологический процесс моделируется не полностью, и для более детального его изучения, возможно, придется привлекать другие типы моделирования. Поэтому если кто-то вам обещает внедрением какого-либо ПО решить сразу все ваши проблемы с производством – это ложь.

Место.

Определившись с понятием моделирования, попробуем ответить на следующий логичный вопрос: где оно может применяться? Можем ли мы его встроить в уже существующую парадигму проектирования? Либо для моделирования необходим свой собственный процесс, который будет как-то взаимодействовать с существующими?

Первое, что следует зафиксировать: моделирование – это вспомогательный процесс, который не заменяет другие виды/этапы работ при проектировании, но дополняет их, позволяя максимально наглядно на 3Д-модели отработать сложные технологические моменты. Процесс моделирования не самостоятелен в том плане, что ему необходима некоторая базовая информация, отталкиваясь от которой, мы можем простроить постепенно уточняющуюся и усложняющуюся модель будущего производства. В качестве исходной информации, как правило, выступает некая предварительная планировка, а также хотя бы общее описание технологических операций.

Другой важный, но далеко не всем очевидный факт - создание модели не является целью моделирования. Да, в рамках этого процесса создается трехмерная модель, которая должна быть актуальной и в достаточной степени соответствовать проектируемому производству. Однако ценность этой модели не в ее наличии, а в возможности с помощью нее еще на этапе проекта выявить и принять меры к устранению потенциальных проблем, не доводя их до стадии изготовления и монтажа технологического оборудования в цеху, когда различные переделки влетают в копеечку и ведут к остановке производства.

Этот момент следует помнить, когда вам предлагают внедрить моделирование в ваши процессы. Если внедренцы настаивают на том, что вам просто необходима модель вашего производства, но при этом не могут четко ответить, какие именно проблемы и каким образом эта модель будет решать, то, скорее всего, вас разводят на покупку дорогостоящего ПО, которое, вероятно, окажется бесполезным для ваших нужд.

Третий важный момент – это область применения. Весь жизненный цикл любого изделия очень укрупненно состоит из следующих этапов:

1. Выявление потребности в изделии

2. Разработка изделия

3. Подготовка производства

4. Производство

5. Использование

6. Утилизация

Поскольку мы говорим о моделировании именно производства, то очевидно, что потребность должна возникать где-то при запуске нового производства либо при модификации уже существующего, т.е. в рамках третьего (преимущественно) и четвертого этапов. Как было сказано ранее, модель позволяет отработать вопросы, связанные с реализацией проектируемых и модифицируемых технологических процессов, а, следовательно, процесс моделирования можно отнести к этапу технологической подготовки производства (ТПП). В этом случае параллельно с основными работами по ТПП также должна существовать модель, отражающая актуальное состояние проекта.

Таким образом, мы можем сказать, что моделирование – это вспомогательный процесс в рамках ТПП, направленный на улучшение/облегчение функционирования ее основных процессов.

Задачи.

Какие же задачи и проблемы позволяет решать модель в рамках ТПП?

Для того чтобы ответить на данный вопрос, обозначим (грубо) основные виды работ в рамках ТПП:

1. Оценка технологичности изделия

2. Разработка технологических маршрутов

3. Разработка технологических процессов

4. Нормирование операций

5. Подбор стандартного оборудования

6. Разработка нестандартного оборудования

7. Изготовление нового оборудования

8. Монтаж и пуско-наладка

Далее я, исходя из своего прошлого опыта, попытаюсь привести возможные варианты применения моделей для перечисленных выше работ.

Как правило, первым трем этапам ТПП (оценка технологичности, разработка маршрутов и тех. процессов) соответствует один большой этап первичного создания модели. В 3Д пространстве модели накидывается обстановка будущего производственного участка (колонны, стены, различные окружающие конструкции и т.д.), располагаются детали в соответствии с предварительным технологическим процессом, а также размещается различное стандартное оборудование и инструмент. Одновременно с этим проверяется возможность реализации процесса, корректируется положения деталей и оборудования. На этом этапе может быть выявлена необходимость изменения технологического процесса (изменение порядка либо добавление/удаление каких-либо операций), потребность в дополнительном оборудовании, необходимость в специальном инструменте, а также возможная модификация конструкции изделия. Помимо выявления потенциальных проблем технологического процесса, модель может выступать в качестве источника информации для формирования технического задания (ТЗ) на проектирование нового нестандартного оборудования либо инструмента.

Нормирование операций, как таковое, мало соотносится с моделированием технологического процесса, так как сосредоточено в основном на внутренних параметрах процессов (скорости резания, стойкости инструмента и т.д.). Однако при создании моделей помимо отработки геометрии перемещений прорабатывается также их (перемещений) состав и последовательность. В результате такой проработки формируются циклические диаграммы Ганта, отражающие последовательность работы оборудования. Эта работа выполняется обычно в стороннем ПО (чаще всего это MS Excel), при этом каждый крупный заказчик использует, как правило, свои шаблоны с заранее подготовленной базой норм времени. Модель в этом случае используется с одной стороны как источник данных о совершаемых оборудованием движениях. А с другой стороны она позволяет проверить, не выполняет ли различное оборудование (например, роботы) какие-либо работы в одной области одновременно. Также на более поздних этапах проекта при использовании специальных модулей ПО можно выполнить симуляцию технологического процесса «в реальном времени» с целью проверки и подтверждения достижения запланированной производительности.

Подбор стандартного оборудования и инструмента выполняется на этапе создания модели и отработки технологического процесса. По результатам моделирования могут быть определены как конкретные модели оборудования, так и сформировано ТЗ на поставку оборудования с определенными характеристиками, полученными из модели.

Для проектирования нестандартного оборудования модель является источником данных для составления ТЗ. Из модели можно получить, например, положения деталей в проектируемом оборудовании (высота от пола, ориентация в пространстве и т.д.), зоны, занятые инструментом в его рабочих позициях (чтобы обеспечить свободный подход к этим зонам), модели окружения для данного оборудования (чтобы избежать столкновений) и т.д. Аналогичную информацию можно получить и для проектирования нестандартного инструмента, если в нем возникнет необходимость в рамках тех. процесса.

Процесс изготовления оборудования, как правило, мало связан с процессом моделирования. Однако перед передачей в изготовление все вновь спроектированное оборудование и инструмент должны быть переданы в модель для их совместной проверки на работоспособность. Довольно часто приходилось сталкиваться с ситуацией, когда два конструктора, сидя рядом и разрабатывая совместные устройства, выдавали результаты, которые были абсолютно несовместимы. Поэтому для каждого устройства в проекте в модели должна присутствовать его актуальная модель. Любые возникающие изменения в конструкции тех или иных устройств должны быть также отражены в общей модели участка, линии и т.д.

Зачем.

Итак, к этому моменту мы имеем общее представление о моделировании производства: что это такое, где оно может применяться и какие задачи решать. Однако мы до сих пор не касались вопроса «а зачем оно нам вообще нужно?». Вопрос вполне законный, ведь совсем недавно не было никакого 3Д, а еще раньше – и компьютеров в их современном виде, однако производства запускались, продукты производились, жизнь кипела. Зачем менять уже сложившийся процесс подготовки производства введением дополнительных работ, под которые придется привлекать еще и дополнительных специалистов, что в целом приведет к усложнению взаимодействия в проекте, ну и естественно – к его удорожанию.

Для того чтобы ответить на поставленный вопрос, предлагаю сначала рассмотреть ряд простых примеров технологических операций и грубо оценить необходимый объем проектных работ.

Пусть у нас есть некое изделие, для которого инженер-технолог определил последовательность и содержание технологических операций, необходимых для получения завершенного изделия из некоторой заготовки – технологический маршрут. Далее в качестве примера рассмотрим одну из операций этого маршрута.

Пример 1. Обработка детали на универсальном станке с универсальной оснасткой.

Пусть рассматриваемая операция выполняется на универсальном станке с помощью стандартного инструмента и универсальной оснастки. Установка и снятие детали на станке выполняется оператором вручную. Он же выполняет наладку оборудования и обработку изделия на нем.

В этом случае объем необходимых работ минимален – нет необходимости в проектировании нового оборудования, оснастки, инструмента. А проработка процесса формирования изделия может быть выполнена при необходимости и в самом обычном CAM-модуле, которые уже давно и широко применяются в процессе ТПП.

Таким образом, для данного примера внедрение процесса моделирования было бы избыточным и неоправданным, так как для него просто нет каких-либо задач.

Однако следует также отметить и высокую нагрузку на оператора/наладчика в подобных операциях, так как качество получаемого изделия в значительной степени зависит именно от его действий: установка и выверка детали на станке, наладка оборудования и инструмента, контроль выполнения операции.

Пример 2. Обработка детали на станке со специальной оснасткой.

Оператор, как и в первом случае, устанавливает изделие вручную, но уже в специальную оснастку, установленную на станке. Такой подход снижает груз ответственности на операторе за счет того, что ему теперь не приходится выполнять выверку детали на станке – в специальном приспособлении деталь всегда встает в одно и то же правильное положение. Также высокая повторяемость положения детали относительно станка позволяет провести предварительную наладку оборудования и инструмента, что снижает нагрузку и на наладчика (или оператора, если это один и тот же человек).

Однако за отмеченные выше плюсы приходится платить увеличением объема ТПП – возникает необходимость в проектировании приспособления. А это в свою очередь ставит множество других вопросов:

- Симуляция процесса обработки на станке должна включать и модель разработанного приспособления для того, чтобы гарантировать отсутствие столкновений инструмента с приспособлением.

- При старте проектирования приспособления желательно определить критичные положения инструмента - такие, которые могут повлиять на конструкцию приспособления.

- При проектировании также не стоит забывать и про эргономику – приспособление должно быть удобным при работе оператора с деталью, органы управления должны быть доступны ему, а индикаторы – видны.

Да, эти вопросы могут быть решены и в рамках современных CAD/CAM систем, однако в некоторых случаях уже может быть оправдано использование ПО именно для моделирования производства.

Пример 3. Обработка с использованием робота.

Использование роботов существенно меняет подход к проектированию производства.

В том случае, когда в технологическом процессе задействованы операторы, проектировщик исходит из того, что они видят, что происходит вокруг, и понимают, что они делают. Ему достаточно лишь обеспечить реализуемость процесса, а оптимальный способ его выполнения будет выбран уже операторами непосредственно в цеху.

С роботами все иначе. Робот слеп, глух и глуп – он «не видит», что происходит вокруг, есть ли детали, существуют ли помехи. Он всегда движется по заранее определенной траектории с заданными параметрами, а все, что происходит вокруг – это не его проблемы. Конечно, это несколько утрировано, и робот может общаться с окружением при помощи различных сенсоров и датчиков, а также может изменять свое поведение на основании получаемых им сигналов. Однако эти датчики и сенсоры должен «раскидать» по производственному участку проектировщик. Также как и определить варианты поведения робота в зависимости от значения сигналов с этих датчиков.

Как правило, для роботов необходимы специальные захваты для манипуляции с деталями, а также специальные приспособления, обеспечивающие однозначное и повторяемое положение деталей в оснастке.

Таким образом, спектр задач в рамках ТПП в данном примере весьма широк:

- Подобрать подходящего универсального либо специализированного робота

- Отработать процесс взаимодействия робота со станком

- Определить положение деталей на станке, в захвате робота, в местах загрузки деталей на роботизированный участок и выгрузки из него

- Сформировать ТЗ на проектирование всей необходимой технологической оснастки (на станке, захват для робота и т.д.)

- Проверить спроектированную оснастку на работоспособность при ее совместной работе

- Обеспечить безопасную работу с роботизированным участком

- И много чего еще

Конечно, эти вопросы можно с успехом решить и с использованием привычных CAD/CAM систем. Но только для небольших роботизированных ячеек, на 1-2 робота. Разработка производственной линии из большого числа роботов привычными средствами гарантированно приведет к неожиданным неприятным ситуациям. И хорошее, если результатом будет лишь испорченное оборудование. Роботы большие и железные, а человек маленький и мягкий, а потому их незапланированная встреча в рамках производства часто оказывается не в пользу последнего. А потому, я думаю, очевидным будет вывод, что в случае проектирования роботизированных ячеек имеет смысл применять моделирование производства, как один из инструментов.

Выводы.

Предыдущая глава показала, что с ростом автоматизации производства растет круг задач, решаемых в рамках ТПП. И если простейшие роботизированные ячейки еще могут быть спроектированы без привлечения моделирования, то для сложных производственных линий его использование обязательно.

Естественным лидером в области роботизации производства является, конечно, автомобилестроение (преимущественно сварка кузова, окраска). Также довольно большое число роботов используется в электронике и общем машиностроении.

Так как указанные области в ближайшем будущем никуда не исчезнут, то вероятно, что и какая-то потребность в моделировании производства будет сохраняться.

Однако, по моим ощущениям, автомобильный рынок (а соответственно и производство) еще с 2019 года (если не раньше) находится в состоянии какого-то болота. Разработка и внедрение новых автомобилей с топливными двигателями на фоне хайпа электромобилей приостановлена, а активный запуск же самих электромобилей тормозится отсутствием необходимой инфраструктуры. В результате производства уже запущенных моделей авто либо остаются на прежнем уровне, либо даже снижаются, в то же время запуск новых моделей (в основном электро) ведется очень ограниченно. Складывается впечатление, что автопроизводители пока сами не понимают, в какую сторону следует двигаться, а потому затаились и выжидают. Тот рост, который сейчас можно увидеть на данном рынке – это, скорее всего, отскок после ковидного 2020 года, а не реальный рост производства.

Возможно, хотя это скорее только мои мечты, на фоне снижения спроса на роботов в автомобильном производстве, активизируется роботизация других отраслей промышленности. Ну а запуск новых автоматизированных/роботизированных производств потребует активного использования моделирования. Однако важно при этом не скатываться в другую крайность и не начать внедрять роботов ради внедрения роботов - отсутствие ожидаемого эффекта от применения роботов может надолго оттолкнуть перспективные отрасли и производства от роботизации, даже в тех случаях, когда она явно необходима.

В целом же можно сказать, что моделирование является необходимым для решения ряда задач при проектировании автоматизированного производства. А поскольку тенденция к автоматизации (хотя бы пока что) сохраняется, можно рассчитывать на дальнейшее его применение в рамках ТПП.

Картинки.

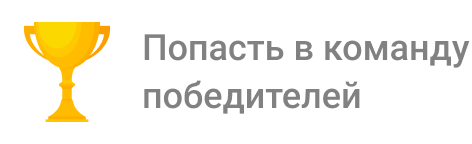

Планировка участка и его 3Д-модель

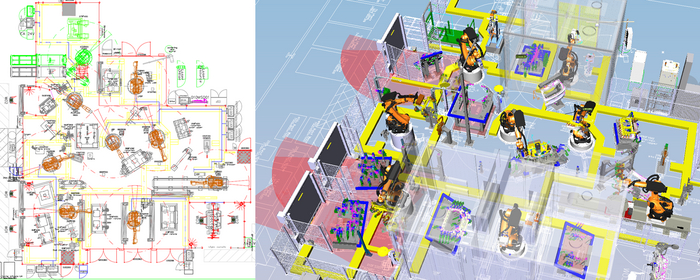

План сборки/сварки деталей

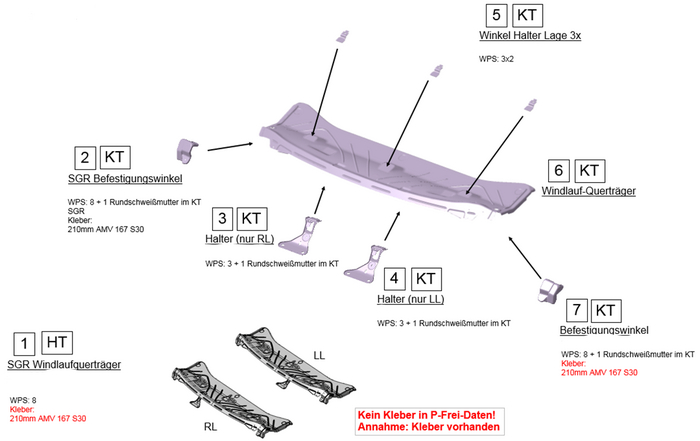

Циклограмма работы оборудования (в Excel)

Отчет по эргономике проектируемой оснастки

Видео прогона модели (ускорено, есть дефекты)