Зарисовки #7. Решение проблем методом LEAN PDCA.Часть 3

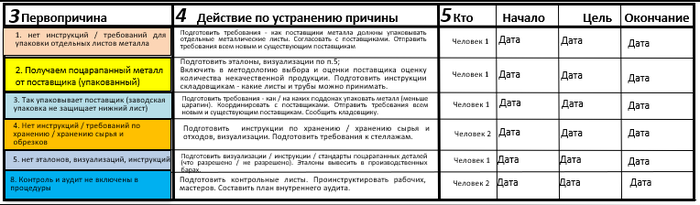

Заполняем правую часть формы- пункты 3-5.

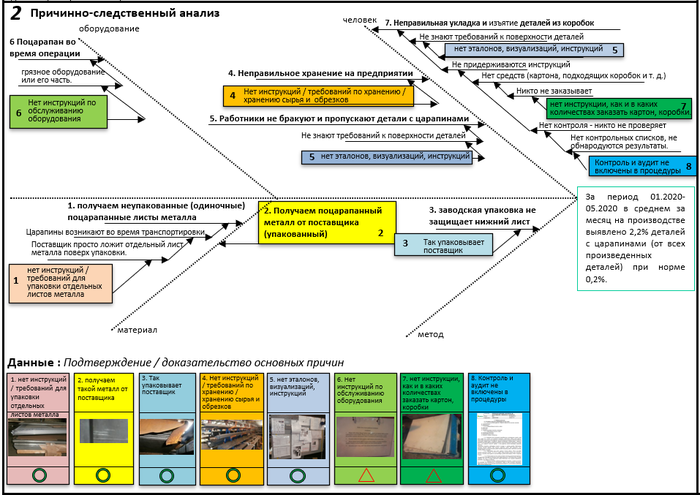

В столбец "3. Первопричина" вписываем те пункты из подраздела "Данные : Подтверждение / доказательство основных причин", которые отмечены зеленым кругом. Каждый пункт отмечаем тем же цветом. Подготавливаем список действий по устранению несоответствий (п.4). Если надо написать инструкции, то подумаете, кто и с какой периодичностью должен ознакамливать работников с этой инструкцией, чтобы это не было одноразовой акцией (написал/ознакомил/забыл).

"Начало" - дата начала работы. "Цель"- планируемая дата окончания работы. "Окончание"- реальная дата окончания работы:

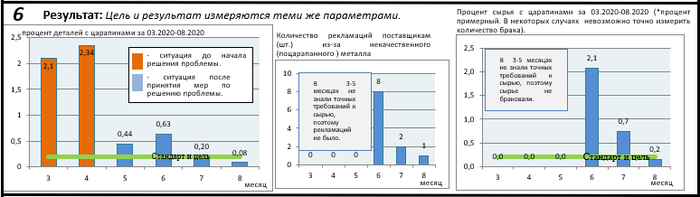

П.6- несколько графиков, показывающих ситуацию до решения проблемы и после. На графиках обязательно укажите стандарт (цель):

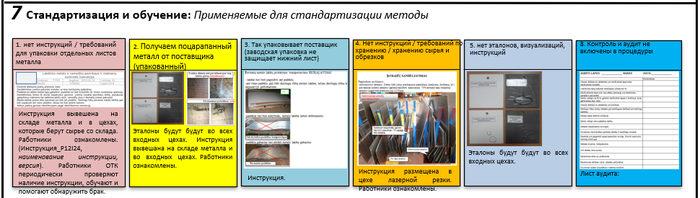

Так выглядит п.7- стандартизация и обучение:

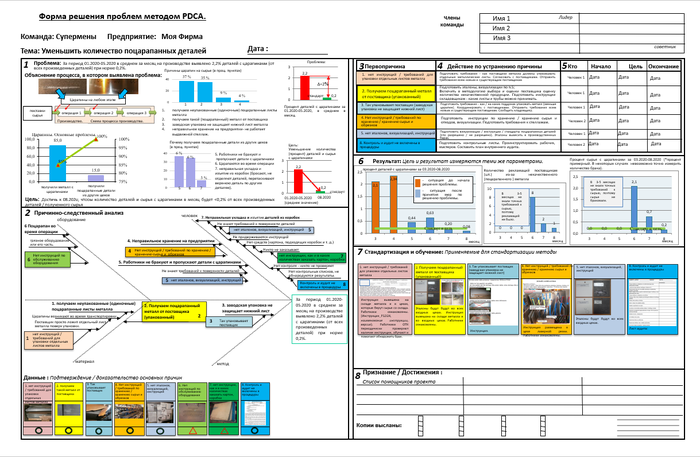

полностью заполненный проект выглядит так:

Всё. Надеюсь, кому-нибудь поможет в решении проблем и, если надо, защититься от нападок типа "так ничего ж не изменилось".

Зарисовки #7. Решение проблем методом LEAN PDCA.Часть 2

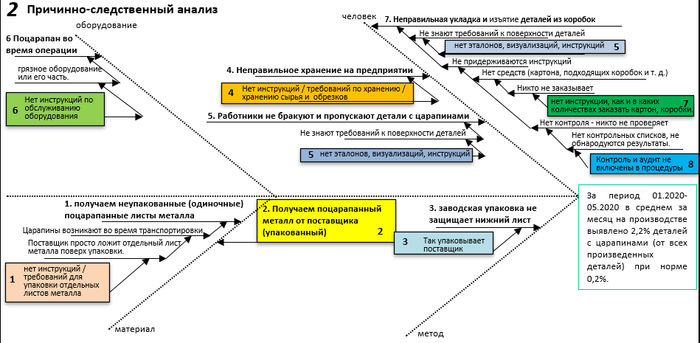

Далее делаем причинно-следственный анализ- заполняем вторую часть нашей формы. Из первой части формы берем каждую из семи лежащих на поверхности причин и ищем первопричины методом «рыбной кости» - строим диаграмму Исикавы. В «голове рыбы» формулируется проблема- тоже описание проблемы, что было в первом пункте.

Первопричины ищутся методом "5 почему"- задаете себе вопрос "почему" столько раз, пока не приходите к основной причине возникновения проблемы.

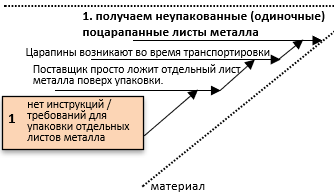

Например, берем первую причину - "получаем неупакованные (одиночные) поцарапанные листы металла". Пишем ее на одной из 4-х костей рыбы: "оборудование", "человека", "материал" или "метод". Пишем на той кости, которая отражает эту причину. Причем не важно, если напишете не на той кости. У нас говорится о поцарапанных листах металла, поэтому пишем на кости "материал". Выделяем причину жирным шрифтом.

Задаем вопрос- почему получаем поцарапанные листы металла? Потому что царапины возникают во время транспортировки. Почему царапины возникают во время транспортировки?

Потому что поставщик просто ложит отдельный лист металла поверх упаковки. Почему поставщик ложит отдельный лист металла поверх упаковки? Потому что нет инструкций / требований для упаковки отдельных листов металла. Можем и дальше задавать себе вопрос "почему", но это ни к чему не приведет. Поэтому теоретической первопричиной будем считать, что нет инструкций / требований для упаковки отдельных листов металла. На диаграмме пишите каждый ответ на вопрос "почему". Выделяем первую первопричину (вернее, версию!) каким-то цветом и цифрой "1".

Берем следующую причину: "получаем такой (в упаковке, но поцарапанный) металл от поставщика". Добавляем его тоже на кость "материал". Почему получаем такой металл? Тех.процесса поставщика не знаем, поэтому оставляем этот пункт как есть. На диаграмме выделяем его другим цветом и цифрой "2".

Ну и проанализируем еще последнюю причину- "неправильная укладка деталей и изъятие их из коробок (бросают, не отделяют деталей, перетаскивают верхнюю деталь по другим деталям)."

Почему неправильно укладывают или выбирают? Тут возможны несколько вариантов:

а) Не знают требований к поверхности деталей,

б ) Нет средств (картона, подходящих коробок и т. д.), чтобы правильно уложить детали,

в) Нет контроля - никто не проверяет.

Каждый из этих пунктов анализируйте отдельно.

В результате получим такую рыбу:Важно: если видите, что получается слишком много "почему" или слишком много разветвлений (когда на один вопрос "почему" возможны несколько вариантов ответа), то возвращайтесь к первой части формы и пробуйте провести более детальный анализ видимых глазу причин. Возможно, получите не 7 причин, как в примере, а 17.

Также, как видите, анализируя 5-ую и 7-ую причину пришли к одинаковым выводам- "нет эталонов, визуализаций, инструкций". Одинаковые первопричины выделяются таким же цветом и такой же цифрой.

Каждую первопричину (основную причину) представляем в такой форме (ее номер и цвет здесь должен совпадать с таковыми на диаграмме Исикавы):

Каждую полученную в результате "мозгового штурма" версию надо проверить. Если версия подтверждается, она обозначается зеленым кругом, если нет- красным треугольником. В любом случае выводы сопровождаются фотографией.

Полностью вторая часть формы выглядит так:

Остальное (всю правую часть формы) уже подготовил, скоро выложу.

Кое-что пришлось переводить, поэтому извиняюсь за корявый перевод.

Зарисовки #7. Решение проблем методом LEAN PDCA.Часть 1

Всем привет.

Сегодняшний пост о решении проблем методом PDCA. Уж извините, но пост будет состоять из нескольких частей. Надеюсь, моим 9-ти подписчикам это будет интересно.

Метод используется, когда нужно решить серьезную проблему, у которой может быть множество причин. Рекомендуется организовать команду из 3-5 человек, которые и будут решать проблему. Форму PDCA заполняйте карандашом на листе формата А0 или большем, так как некоторые моменты будете переделывать по несколько раз. Форма PDCA состоит из 8-ми частей и выглядит так:

Для начала заполните "шапку": название предприятия, дату начала работы, имена членов команы и консультантов, тему работы, придумайте название своей команде. Тема должна начинаться с глагола и быть краткой. Например: "Уменьшить время простоя автомобилей", "Уменьшить количество поцарапанных деталей".

Работу начинаем с анализа причин, которые будут отображаться в первой части формы. Весь процесс анализа и заполнения первой части формы может занять от нескольких недель до месяца.

Заполненная первая часть формы выглядит так:

Сейчас объясню что откуда взялось.

Сначала формулируем проблему (проблема- это отклонение от стандарта): за такой-то период выявлено столько-то несоответствий при такой-то норме. Если норма несоответствий и вас нигде не указана, сами укажите приемлимый уровень несоответствий, для достижения которого надо приложить определенные усилия.

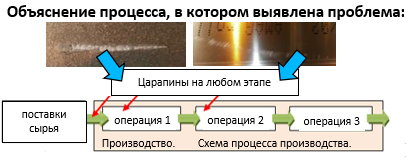

Далее идет краткое графическое описание - в каких местах и как проявляется проблема:

Далее идем в проблемное место и изо дня в день собираем статистику- где, когда, почему допускаются/встречаются проблемы. Здесь не надо анализировать первопричины, фиксируйте только то, что сами видите (факты).

В нашем случае 85% поцарапанных деталей было из-за полученного металла с царапинами и 15% из-за поцарапанных деталей из других цехов (первый график; ). Мы анализировали обе причины, хотя, из-за того, что одна причина составляла львиную долю (85%), можно было анализировать только ее. На следующих двух графиках показаны причины возникновения царапин на листах металла (четыре причины, которые в сумме составляют 85%) и на полученных из других цехов деталей (три причины -15%).

Внизу первой части формы сформулируйте цель работы- чего вы собираетесь достичь и за какой период времени. Например: Достичь к 08.2020, чтобы количество деталей и сырья (листов металла) с царапинами в месяц будет <0,2% от всех произведенных деталей / полученного сырья.

В правой части формы вверху графически покажите проблему и отклонение от стандарта, а внизу -цель. В нашем случае графики практически идентичные, так как цель не отличается от стандарта, однако может быть и так, что цель равна Х, а стандарт -Y.

Важно:

а) Для чего такие такие сложности с формулированием проблемы и цели? Именно для того, чтобы зафиксировать результат в начале и конце вашего пути. Может быть так, что вы имеете 10% брака, а закончив проект будете иметь 5%, т.е. уменьшите в 2 раза. А когда директор фирмы спросит о браке у какого -нибудь производственника, тот ответит, что может чуть поменялась ситуация, но в целом ничего не изменилось.

b) если анализируете серьезную проблему, на которую влияет множество равнозначных причин, возможно, есть смысл анализировать каждую проблему как отдельный PDCA проект.

c) Если причиной проблемы на 80% являются несколько факторов (например, 4-5 факторов), а на 20% столько же или больше факторов, то есть смысл анализировать только те факторы, которые в сумме составляют 80% проблем, а остальные отметить на графике словом "другие", показать на графике одним столбиком и не анализировать.

d) причины проблем на графиках должны быть указаны по убыванию.

На этот раз всё. Продолжение будет.

Работа в сетевом фастфуде заменяет традиционное образование

Фастфуд - бизнес с низкой рентабельностью. Поэтому в нём используют самое лучшее, что люди придумали в менеджменте за последние 150 лет. Иначе бизнес сдохнет.

Читать о менеджменте в книгах, слушать лекции преподов-теоретиков и отработать годик в сетевом заведении - это две большие разницы.

У меня есть коллеги по бизнесу, они прошли тренинги и начитались книг. Но я не могу словами объяснить простые вещи. Например как сделать так, чтобы сотрудники соблюдали правила на 100%, как в заведениях фастфуда. В теории я конечно могу рассказать, но это будет не то. Это можно понять только на практике, причем не сразу.

За 3 года работы вас научат:

1. Улыбаться и коммуницировать с клиентами, сотрудниками

2. Быть дисциплинированным и соблюдать стандарты

3. Усвоите полезные принципы и ценности

4. Вы не будете бояться тяжелой работы

5. Узнаете как работают чек-листы и КЛН

Если станете менеджером смены, научитесь:

1. Обучать людей и давать обратную связь

2. Ставить задачи, обеспечивать выполнение

3. Организовать работу 3-10 человек и отвечать за результаты их работы

Если станете управляющим - вам очень повезло. Ваши навыки будут востребованы почти во всех сферах бизнеса. К вам будут устраиваться ваши ровесники, которые протирали штаны в институте. И вы будете учить их шлифовать плитку на мойке и другим полезным в жизни вещам 😀 Потому что теоретики из института вам даже в подметки не годятся. Поэтому работа в фастфуде - это доступная и адекватная замена образованию. Вам еще и денег доплатят

LEAN в организации работы на компьютере

Товарищи Пикабутяне, приветствую Вас!

Хотел вынести на мозговой штурм вот такую тему для обсуждения "LEAN в организации работы на компьютере" (кто не в курсе, то это означает "бережливое" производство). Суть моего вопроса заключается в том, каким образом организовать работу на компьютере так, чтобы максимально делать это эффективно и ускориться. Я так понимаю, что весьма удачные примеры - использование виртуальный рабочих столов, горячих клавиш... а что ещё?

Накидайте идей, пожалуйста, развёрнуто, если можно.

Спасибо.

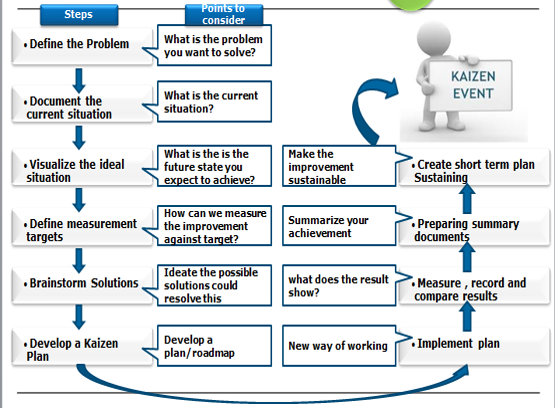

Kaizen workshops

Всем привет!

Хотела бы рассказать вам про такой Lean инструмент, как Kaizen workshops.

Слово Kaizen означает "длительные улучшения". Данное слово пришло из японского от слов 改 ("kai"), которое обозначает "изменение" или "исправить", и 善 ("zen"), которое обозначает "хороший".

Kaizen - система длительного улучшения качества, технологий, процессов, культуры кампании, продуктивности, безопасности и т.д.. Это маленькие изменения к лучшему.

Как делать:

1. Определите проблему

2. Опишите актуальную ситуацию

3. Визуализируйте идеальный вариант

4. Определите измеримую цель

5. Найдите решение

6. Создайте план

7. Внедрите план

8. Измерьте, запишите и сравните результаты

9. Подготовьте и обновите необходимую документацию

10. Сделайте ваши изменения устойчивыми.

Советы:

- Когда вы организовываете Kaizen workshop, всегда подготавливайте данные для анализа.

- Спросите совета у сотрудников, которые относятся к анализируемому процессу. Может у них есть интересные идеи решения.

- Думайте о том, как что-то сделать, а не о том почему вы не можете этого сделать.

- Не придумывайте оправданий.

- Не стремитесь к перфекционизму. Внедряйте изменение, даже если оно покрывает 50% цели.

- Kaizen - мероприятие на 3-5 дней.

До встречи!

С уважением,

Lean Skipper, Lean Six Sigma Yellow Belt Practitioner.

Основы Lean поведения. Ч.3

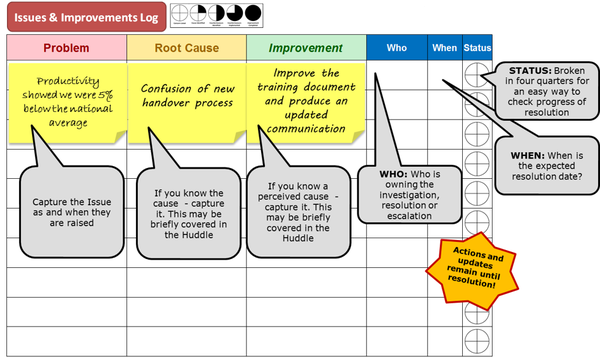

Всем привет! На прошедших двух неделях мы с вами обсудили первых 2 принципа Lean поведения: Daily Huddle и Visual Management. Сегодня пришла очередь последнего 3 принципа: план длительных улучшений.

Для того, чтобы вы имели четкий план того, что, когда и как вам нужно улучшить или изменить, вам необходимо это зарегистрировать. Лучшим способом для отслеживания данных активностей является план длительных улучшений. Важно следовать следующим принципам:

1. Записывайте любую возможность улучшений и проблемы, которые вы выявили, сразу, как только они произошли.

2. Эти записи могут быть обсуждены во время ваших ежедневных встреч, давая тем самым команде возможность провести дальнейшее обсуждение.

3. Используйте эти идеи для управления вашим планом длительных улучшений, чтобы предоставить ощутимые и длительные изменения процессов, процедур и сервисов.

4. Данныый план дает вам возможность создать план, в котором будут отражаться истинные причины ваших проблем.

Как только вы согласовали ваши изменения, важно отследить их в формальном плане. План длительных улучшений обновляется ответственным за изменения. План должен содержать описания действий, ответственных, крайних сроков, требуемых усилий, ожидаемых результатов и всегда должен быть доступным и обновленным. Он должен проверяться еженедельно для отслеживания прогресса и совершения необходимых действий. В случае необходимости в процесс можно вовлечь топ-менеджмент для сокращения рисков, проблем, эскалаций и подбора ресурсов.

Важно создать процесс по проверке и подтверждению идей для улучшения и их внедрению. Данный процесс может быть адаптирован под малые и большие проекты. Необходимо учесть следующие факторы во время создания процесса:

- Определен ответственный за регистрацию проблем и улучшений в заранее оговоренном репозитории.

- Назначена ежнедельная проверка плана внутри проекта для определения срочных действий. Также здесь могут быть определены новые ответственные, более широкое влияние, потенциальные затраты.

- Описан процесс определения причин проблем и решения.

- Описан процесс внесения в бизнес кейсы (если необходимо)

- Назначен ежемесячный обзор всех возможностей и решений с топ-менеджментом (если необходимо)

- Определен процесс внесения всех изменений в план и внесения новых изменений.

Данный план первое время требует много времени и усилий на создание, но одназначно даст вам много преимуществ в дальнейшем. Это позволит вам четко определить ход ваших изменений и систематизировать мышление группы.

До встречи!

С уважением,

Lean Skipper, Lean Six Sigma Yellow Belt Practitioner.