Зарисовки #7. Решение проблем методом LEAN PDCA.Часть 1

Всем привет.

Сегодняшний пост о решении проблем методом PDCA. Уж извините, но пост будет состоять из нескольких частей. Надеюсь, моим 9-ти подписчикам это будет интересно.

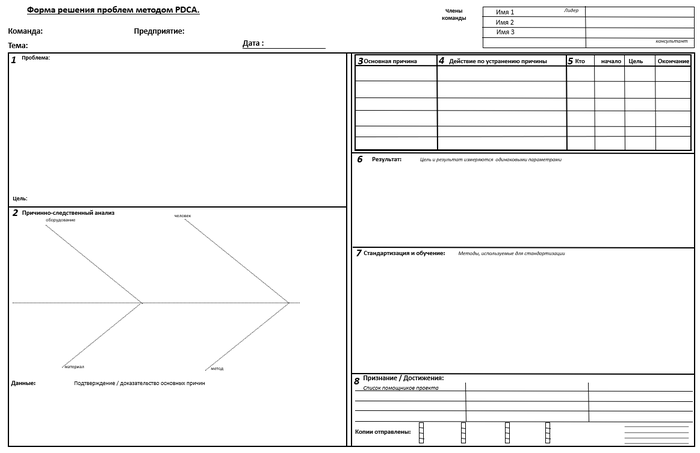

Метод используется, когда нужно решить серьезную проблему, у которой может быть множество причин. Рекомендуется организовать команду из 3-5 человек, которые и будут решать проблему. Форму PDCA заполняйте карандашом на листе формата А0 или большем, так как некоторые моменты будете переделывать по несколько раз. Форма PDCA состоит из 8-ми частей и выглядит так:

Для начала заполните "шапку": название предприятия, дату начала работы, имена членов команы и консультантов, тему работы, придумайте название своей команде. Тема должна начинаться с глагола и быть краткой. Например: "Уменьшить время простоя автомобилей", "Уменьшить количество поцарапанных деталей".

Работу начинаем с анализа причин, которые будут отображаться в первой части формы. Весь процесс анализа и заполнения первой части формы может занять от нескольких недель до месяца.

Заполненная первая часть формы выглядит так:

Сейчас объясню что откуда взялось.

Сначала формулируем проблему (проблема- это отклонение от стандарта): за такой-то период выявлено столько-то несоответствий при такой-то норме. Если норма несоответствий и вас нигде не указана, сами укажите приемлимый уровень несоответствий, для достижения которого надо приложить определенные усилия.

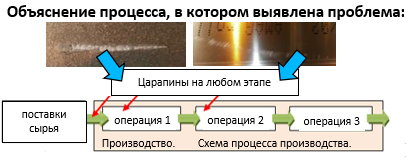

Далее идет краткое графическое описание - в каких местах и как проявляется проблема:

Далее идем в проблемное место и изо дня в день собираем статистику- где, когда, почему допускаются/встречаются проблемы. Здесь не надо анализировать первопричины, фиксируйте только то, что сами видите (факты).

В нашем случае 85% поцарапанных деталей было из-за полученного металла с царапинами и 15% из-за поцарапанных деталей из других цехов (первый график; ). Мы анализировали обе причины, хотя, из-за того, что одна причина составляла львиную долю (85%), можно было анализировать только ее. На следующих двух графиках показаны причины возникновения царапин на листах металла (четыре причины, которые в сумме составляют 85%) и на полученных из других цехов деталей (три причины -15%).

Внизу первой части формы сформулируйте цель работы- чего вы собираетесь достичь и за какой период времени. Например: Достичь к 08.2020, чтобы количество деталей и сырья (листов металла) с царапинами в месяц будет <0,2% от всех произведенных деталей / полученного сырья.

В правой части формы вверху графически покажите проблему и отклонение от стандарта, а внизу -цель. В нашем случае графики практически идентичные, так как цель не отличается от стандарта, однако может быть и так, что цель равна Х, а стандарт -Y.

Важно:

а) Для чего такие такие сложности с формулированием проблемы и цели? Именно для того, чтобы зафиксировать результат в начале и конце вашего пути. Может быть так, что вы имеете 10% брака, а закончив проект будете иметь 5%, т.е. уменьшите в 2 раза. А когда директор фирмы спросит о браке у какого -нибудь производственника, тот ответит, что может чуть поменялась ситуация, но в целом ничего не изменилось.

b) если анализируете серьезную проблему, на которую влияет множество равнозначных причин, возможно, есть смысл анализировать каждую проблему как отдельный PDCA проект.

c) Если причиной проблемы на 80% являются несколько факторов (например, 4-5 факторов), а на 20% столько же или больше факторов, то есть смысл анализировать только те факторы, которые в сумме составляют 80% проблем, а остальные отметить на графике словом "другие", показать на графике одним столбиком и не анализировать.

d) причины проблем на графиках должны быть указаны по убыванию.

На этот раз всё. Продолжение будет.