Причины смещения слоёв в 3Д печати

Дорогие друзья приветствую! Эта статья посвящена факторам так или иначе приводящим к смещению слоев в 3Д печати. Но перед началом вспомним немного теории о шаговом двигателе. Это важно для полноценной картины происходящего.

И так, драйвер на плате подает ток на обмотку двигателя, вызывая фиксацию ротора. Последовательная активация обмоток двигателя вызывает дискретное угловое перемещение ротора которую мы воспринимаем как вращение вала. Вал передает вращение на шкив, который переходит в линейное движение ремней. А они приводят в движение кинематику принтера.

У каждого двигателя есть крутящий момент. У разных моделей двигателей крутящий момент разный. Простыми словами крутящий момент двигателя выражается в том, какое он может выдержать усилие, пока ротор остается в зафиксированном положении, благодаря магнитному полю. Если сила магнитного поля недостаточна для удержания ротора, то он начинает проворачиваться. В итоге случаи, когда в смещении слоев виноват двигатель + драйвер чаще всего связаны с тем, что крутящий момент двигателя недостаточен, чтобы смогло произойти угловое перемещение, что и приводит к пропуску шагов. А так как драйвер на двигатель посылает ток вслепую (для обратной связи нужен энкодер), то принтер и не знает что произошел пропуск на роторе. А следовательно вал не довернулся и экструдер не дошел до нужной координаты. И когда мы смотрим на печать, для нас это выглядит как смещение по одной из осей. Кстати у кинематики coreXY смещение происходит по диагонали.

Так вот для правильной работы крутящий момент двигателя должен преодолевать всю сумму факторов противодействующих вращению вала в виде трения, заедания, перегрева мотора, высоких ускорений и так далее. Именно об этих факторах мы и поговорим.

1) Смещение при перегреве двигателя. Из-за того что КПД ни одного двигателя не может быть сто процентов, часть тока, который подается на двигатель преобразуется в его нагрев. Во время нагрева двигателя он теряет силу крутящего момента. Поэтому ситуация может выглядеть так - вы поставили деталь на печать, все замечательно печаталось несколько часов и вдруг произошло смещение. Это может быть связано с тем, что двигатель постепенно нагревался и через некоторое время его крутящий момент упал настолько, что он не смог преодолевать всю сумму действующих на него сопротивлений. Часть компании при изготовлении двигателей отталкиваются от стандартов национальной ассоциации производителей электрооборудования. сокращенно - NEMA (National Electrical Manufacturers Association). У них существует линейка пределов температур в 105/130/155/180 градусов. Но это не значит что все производители строго придерживаются их температурным стандартам. Предел нагрева дешевых двигателей может быть существенно ниже. Можно найти в продаже двигатели с рабочей температурой не выше 65 или даже 50 градусов. Поэтому если есть возможность, лучше ознакомиться с технической спецификацией ваших двигателей (найти datasheet можно по модели двигателя), чтобы понимать выше какой температуры крутящий момент начнет существенно уменьшаться. Если технической спецификации нет (или нет названия модели двигателя), то можно перестраховаться и например взять температуру в 50 градусов за предел которой не стоит выходить. Для противодействия перегреву на двигатель можно поставить радиатор охлаждения. При совершенно проблемных ситуациях на радиатор можно поставить еще дополнительно кулер. Но это в крайне безвыходных случаях. Почти всегда достаточно только установка радиатора охлаждения. В случае, если вы все же захотите поставить на двигатель кулер, убедитесь чтобы он не выдувал разогретый воздух из зоны печати. Иначе может появиться усадка и вытекающие негативные последствия в виде расслоения детали, поднятия краёв, коробления и так далее.

2) Смещение при перегреве драйвера. Как моторы, так и драйвера греются во время работы принтера. Крутящий момент на двигателе так же падает из-за перегрева драйвера. На драйвера рекомендую всегда ставить радиаторы охлаждения + воздушное охлаждение в виде большого кулера сразу для всех драйверов на плате.

Кстати причина смещения слоёв ещё может быть, если не правильно настроен ток на драйвере. Крутящий момент двигателя зависит как от возможностей самого двигателя, так и от драйвера, а так же от выставленного на нём тока.

3) Смещение из-за высоких ускорений. Рабочий и холостой ход во время печати выглядит следующим образом: сначала из точки А в точку Б происходит ускорение, далее происходит движение на максимальной скорости, далее замедление и остановка в точке Б. Большая часть крутящего момента идёт на преодоление инерции движущихся узлов. Чем выше ускорение и вес движущихся узлов, тем больше нужно приложить крутящего момента. Конечно можно дать простой совет об уменьшении ускорения, но это не выход из ситуации. Кстати схитрить, уменьшив ускорения, но оставив высокую скорость – это так же не то, к чему нужно стремится. Т.к. с малыми ускорениями, но высокой скоростью, принтер не сможет порадовать качественной печатью.

Но если у двигателя изначально заводской крутящий момент не высокий или стоят слабые драйвера, то на таком принтере всё же нельзя ставить высокие ускорения. Не стоит забывать, что Принтер - это станок с ЧПУ и именно человек выставляющий режимы печати в лайсере должен понимать возможности своего принтера.

Вывод здесь следующий – чтобы не было смещений слоёв, не превышайте ускорения, которые ставит производитель принтера по умолчанию.

Если вы не в курсе заводских ограничений, то экспериментировать с ускорениями лучше следующим образом: можно расположить 2 небольшие модели на большом расстоянии друг от друга и сделать несколько тестов, попутно следить за процессом печати. При каждой новой печати в слайсере нужно немного увеличивать значения ускорений. В какой-то момент моторы не смогут корректно работать и произойдёт смещение слоя. Запомните параметры и в будущем не ставьте больше 70-80% от максимально возможного ускорения. Небольшой запас обязательно нужен, т.к. не стоит забывать, что моторы во время работы будут нагреваться до рабочей температуры, немного уменьшая крутящий момент.

Если же вам хочется печатать на более высоких ускорениях, тогда стоит сконцентрировать внимание на том, что может их ограничивать, а именно на: моторах, драйверах, качестве кинематики и жёсткости каркаса принтера. Именно эти 4 пункта могут ограничить повышение ускорений. Какой именно пункт является слабым звеном в системе, зависит от вашего принтера и находится эмпирическим путём наблюдений за печатью, (при повышении ускорений).

Кстати некоторые производители занижают ускорения в самой прошивке и принтер не будет их превышать, даже если в слайсере вы их будите менять. Если у вас как раз такой принтер, а ускорения хочется поставить повыше. Тогда нужно перепрошивать плату, задавая более высокие значения ускорений. Напоминаю что для прошивки платы у вас должна быть исходная прошивка, которую вы можете редактировать. Но всё же перед прошивкой платы рекомендую обдумать всё ли для вас понятно в этой процедуре. И даже если в прошивке принтера всё понятно, всё же задумайтесь по какой причине производитель занизил ускорения. Может быть проблема как раз в том, что сама конструкция принтера со всеми его элементами не сможет выдержать больше тех ограничений, которые заложены производителем. Возможно для повышенных ускорений придётся не только перепрошивать принтер, но например, поставить более мощные моторы или предпринимать какие либо другие действия. Так что хорошо обдумайте все свои шаги.

4) Смещение слоев из-за высокой скорости. Стоит отметить, что крутящий момент большинства моторов резко падает на скоростях выше 200-2000 мм в секунду. Такой разброс скоростей связан с качеством комплектующих двигателя+ качеством его сборки. Поэтому опять же стоит узнать модель двигателя и тщательно ознакомиться с технической спецификацией и далее отталкиваться от заводских характеристик.

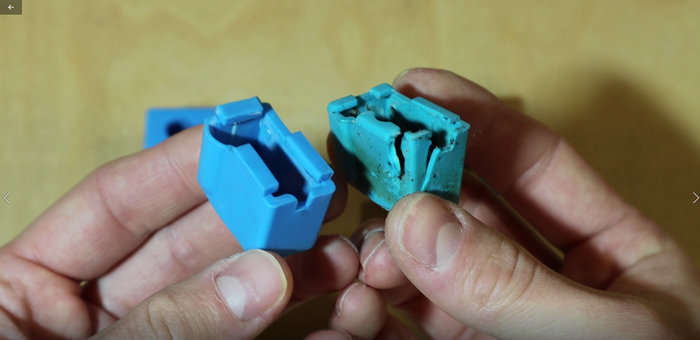

5) Смещение из-за тугого движения или заедания кинематики. В этом пункте несколько вариантов. Проблема может быть из-за сухого трения в направляющих. Также это может быть из-за плохо подогнанных или собранных узлов. Через некоторое время кинематика может притереться и сопротивление при движении уменьшится. Но если сборка имеет очень низкое качество, то кинематика будет постоянно ходить туго. Также тугая кинематика может быть связана не только с качеством сборки, но и с качеством самих деталей. Если собирать принтер на низкокачественных линейных подшипниках и валах или низкокачественных рельсовых направляющих, то возможно не только тугое движения, но и заедание, что имеет все те же последствия в виде смещения слоев.

Что можно сделать? При выключенном принтере подвигайте оси вручную. Они должны ходить плавно и без заеданий. Перед этим можно также отключить двигатели от платы, так как без питания, но к подключенной плате двигатели могут добавлять сопротивление при проверке. Если что-либо ходит туго или с заеданием, тогда вам уже самостоятельно придется копать глубже. Это может быть: а) движение на сухую, при отсутствии смазки. б) плохо собранная кинематика в) заедание направляющих г) затирание ремней о борта шкивов д) низкая соосность подшипников е) низкая перпендикулярность направляющих по отношению к друг другу и так далее.

6) Смещение из-за наращивания массы самой детали при печати. Это относится к принтерам, где одна из осей двигает стол на котором печатается деталь. Обычно такую кинематику называют "дрыгостол". И минус такой кинематики в том, что масса стола во время печати постепенно увеличивается. Если например печатается деталь, которая должна весить 1 кг, то именно эта масса добавится к столу на последних часах ее печати. В итоге получается большая масса, которая имеет большую инерцию, а это значит, что и крутящий момент мотора должен быть большим. И не стоит забывать, что при постоянно растущей массе стола, двигатели вдобавок еще и нагреваются. Поэтому при печати больших деталей лучше ставить умеренные ускорения, если вы не уверены в вашем принтере. Ведь смещение слоев таких случаях происходит именно после того, как принтер отпечатает достаточно большую часть детали, пока масса детали вместе со столом не станет критической.

7) Нерациональный подбор мотора и драйвера. Здесь два вида проблемы. Может быть так, что вы поставили мощный драйвер и слабый мотор. В таком случае мотор будет постоянно перегреваться. Такую проблему я встречал с драйверами TMC2208 и TMC2209 + моторы короче 46 мм. Также может быть, что вы поставили мощный мотор, но слабый драйвер. Например драйвер LV8729 хоть и тихий, да и короткий мотор не перегреет, но высокие ускорения на нем достаточно трудно получить. Поэтому стоит ознакомляться с характеристиками, как моторов, так и драйверов. Также важный момент - мотор оси Z и на подаче пластика обычно немного слабее. Иногда драйвера на них могут стоять также другие. Не забывайте об этом когда будете выставлять в слайсеры ускорения.

Итак мы уже прошли 7 пунктов, которые могут привести к смещению слоев. И здесь хочется провести линию раздела от последних четырех. Раздел заключается в том что для решения всех вышеописанных проблем можно поставить энкодер и он будет добавлять пропущенные шаги. А вот проблемы, которые будут описаны далее - на них энкодер повлиять не сможет, так как нежелательные изменения координат будут происходить не из-за двигателей.

8) Смещение из-за того, что в системе ослаб один или несколько узлов. В этом случае смещение слоев выглядит не с резким изменением координат, а "плавноподобно", иногда с возвращением к первоначальным координатам. В этом случае нужно проверять затяжку всех резьбовых соединений той оси, по которой происходит смещение.

9) Смещение при проскальзывании шкива на двигателе. В этом случае нужно просто подтянуть на нем винт.

10) Смещение при слабом натяжении ремней. Если вы не уверены в натяжении, то можно понаблюдать за работой ремня в зоне его контакта со шкивом и если вы увидите как ремень отклоняется от его u-образной траектории и частично теряет зацепление со шкивом, то ремень можно немного подтянуть. Но не перестарайтесь. В противном случае кинематика начнет туго двигаться и вместо проскакивания ремня получится пропуск шагов на двигателе, что приведет опять же к смещению слоя.

11) Биение винта по оси Z. Этот фактор не считается в 3Д печати смещением слоёв, т.к. для него есть отдельный термин - "воблинг" (wobbling ). Но начинающие 3Д любители могут быть не в курсе и искать проблему в смещении слоёв, поэтому я добавил этот пункт так же и эту в статью. Воблинг выражен в повторяющемся мелком рисунке на детали. Рисунок выглядит как небольшое смещение в сторону и возвращение его обратно.

Решением проблемы служит увеличение точности соосности мотора по оси Z и винта на нём. Увеличить точность соосности можно только после того, как вы выясните причину низкой соосности. Причина может быть из-за низкого качества сборки принтера и/или низкого качества винта, а так же низкокачественной муфты (она соединяет двигатель и винт).

Итак это был список главных причин почему может происходить смещение слоев, но стоит подчеркнуть что проблема может быть как в чем-то одном, так и в сумме факторов. Это может быть, например, перегрев моторов + тугая кинематика. А может быть просто плохо натянутые ремни.

Спасибо за внимание, надеюсь материал оказался полезным, желаю вам всего хорошего!