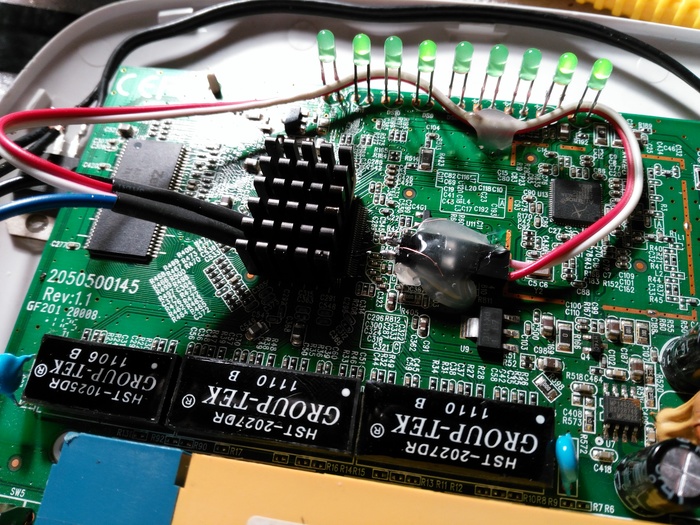

Красота в системном блоке - оплетка проводов БП

Всем привет! Хочу поделиться с вами неболшим рассказом и фотоотчетом о том, как я навел в системном блоке красоту. Для Лиги Лени сразу выложу "было/стало", остальным - велькам в описание процесса )

итак: Было/Стало

С детства у меня была мечта собрать себе красивый и мощный комп, и уже почти год не могу остановиться - обычный кулер был заменен на водянку, планки материнсская плата была заменена на более мощную и красивую, мы узнали о светодиодах и Aura Sync, и когда все уже было собрано, дернулась рука подоткнуть один из проводков кулера за материнскую плату "Вот! так аккуратнее, видимо кабель-менеджмента за задней стенкой корпуса явно маловато!"

Взгляд тут же упал на провода и я как будто прозрел - моток проводов блока питания между БП и корзиной жестких дисков, криво раскиданные провода от кулеров водянки, идущие к материнской плате, разноцветная мишура питания подключения БП к материнке... Надо было что-то срочно делать.

Погуглил моддинг ПК и нашел!!! нашел - оплетают провода, наводят красоту! ЗНачит будем делать.

Заказал оплетку, термоусадку и крепления проводов, впитал в себя несколько часов обзоров и гайдов, и понеслас.

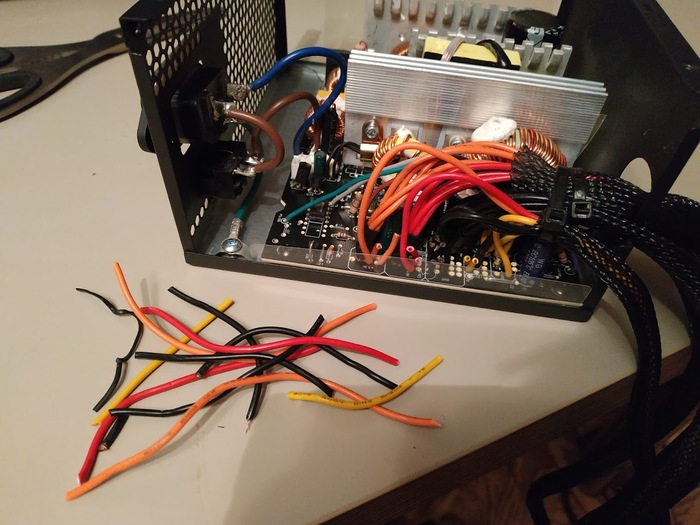

Вынимаем блок питания (предварительно прикидываем что из проводов можно отрезать, что нужно оставить) потрошим, срезаем лишние провода. прозапас оставил 1 разъем питания для HDD или чего-то еще, типа питания доп. ленты РГБ.

Снимаем оплетку и получаем разноцветный моток проводов.

В черепной коробке носится мысль "что я творю??? у меня ведь познаний в электрике - лампочку поменять и провода скрутить!"

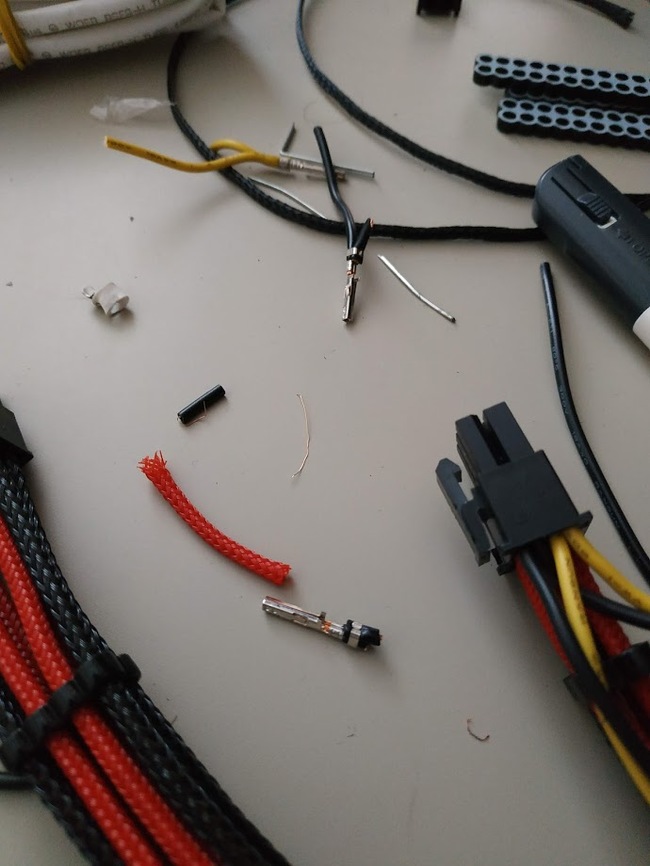

На первый проводок у меня без малого ушел час, дальше пошло повеселее: по экспоненте, на первый коннектор я потратил 6 часов, на второй коннектор часа 4, ну а самый широкий на 24 пин я собрал примерно за час.

Собрав первый коннектор я чуть было не пошел в магазин за новым БП - пальцы были стерты до мозолей, глаза слезились, хотелось спать и был страх перед тем, что с такой скоростью я закончу через неделю.

без косяков не обошлось. пару раз отрывался коннектор, и один раз сломал пластиковый штекер, выковыривая из него провод, чтобы просунуть оплетку. Во всех случаях спасали доноры со срезанных лишних проводов.

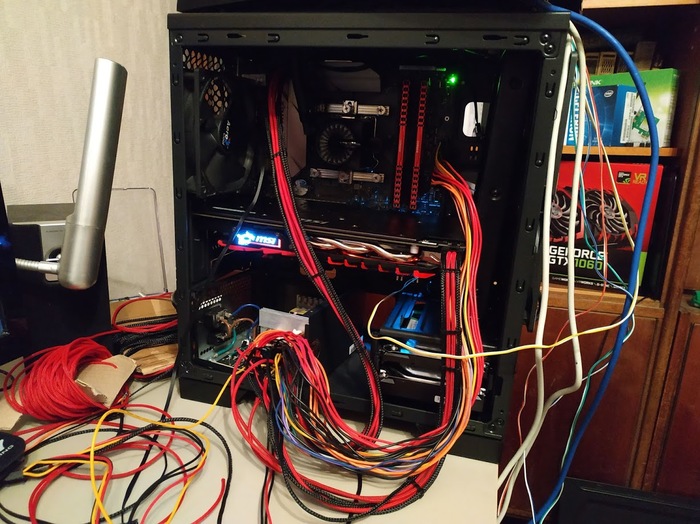

Когда был собран первый разъем на питание ЦП к материнской плате, на всякий случай воткнул его в системник и все завел - надо было знать на каком этапе выскочит глюк и хотелось сразу проверить работоспособность каждого коннектора. Подключал систему каждый раз, когда был готов новый разъем. В кадре тестовое подключение питания ЦП и видеокарты - Работает!!

Вы еще тут? тогда продолжаем )))

Заменил кулер на бесшумный. Пришлось повозиться с подключением питания к нему, т.к. родной кулер имел всего 2 проводка, а новый целых 4... в момент сборки вспомнилась инфа про то, что если прикоснуться к конденсатору, то он может разрядить в тебя разряд в пару тысяч вольт ,и по спине пробежал холодок, т.к. копался в этом блоке с заменой кулера минут 20 и коснулся пальцами наверное всего.

Все собрал, подключил, проверил - работает... собираем!

На задней стенке кабель-менеджмент далек от идеала, но я был уже уставший )

когда дошло до подключения к системному блоку, выяснилось что проводки тоже неплох бы оплести, чтобы не выбивались из общего антуража, и за 10 минут (рука-то уже набита) все было готово. Времени на тот момент было уже около 4 часов утра )

В итоге получился такой вот системный блок) Большую часть времени сижу за ним с открытой крышкой, т.к. очень нравится как все уложено. На фото ГРБ светится очень сильно, но на самом деле я приглушил ее на минимум - она не режет глаз и ее не видно.

Возможно кому-то тоже захочется сделать себе подобное - дерзайте ))

Если будет интересно - в следующий раз расскажу как я скальпировал процессор (i7-7700k).

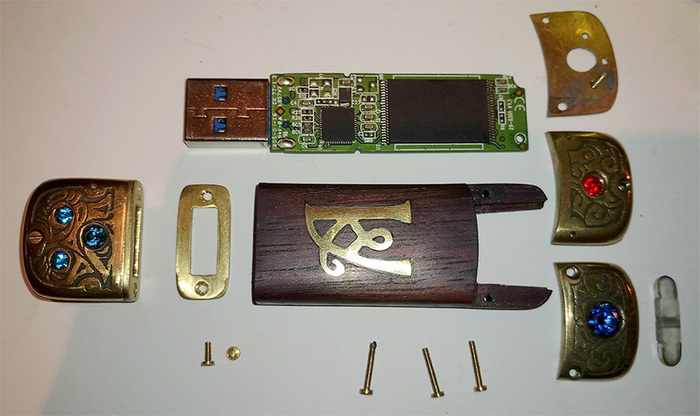

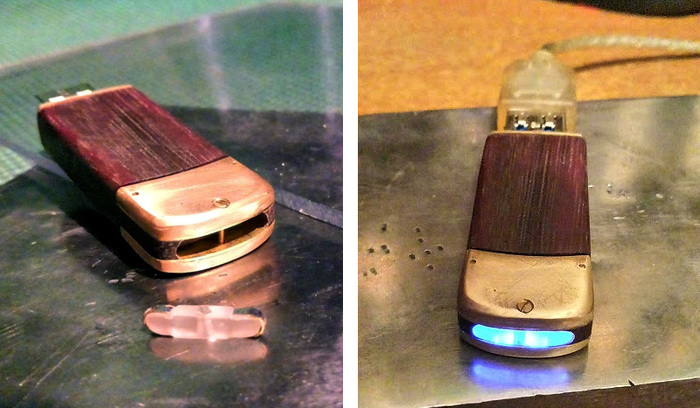

Флэшка для IT-директора (Часть 2)

еперь все камни вклеены и флэшка уже смотрится почти волшебно )). Но осталось внести последний штрих в её дизайн. Сам деревянный корпус тоже нуждается в добавлении какого-то декоративного элемента из латуни.

Поскольку это подарочная флэшка, то она должна быть именная. И мы разработали монограмму из букв "А" и "М" (инициалы), в таком же винтажном стиле, как сама флэшка. Эту монограмму мы выточим из латунной пластины толщиной 0,5 мм и затем врежем в корпус. Именно врежем, а не просто приклеим. Эта технология называется инкрустацией. Её принцип нам знаком, но на практике применять ещё ни разу не доводилось. Похоже, пришло время попробовать )). Процесс инкрустации довольно сложный, требует много времени, стараний и аккуратности, но мы надеемся, что у нас всё получится.

Рисунок монограммы перенесен на латунь, но прежде чем его вырезать по внешнему контуру, сначала мы выточим все внутренние отверстия в трудноступных местах внутри букв, иначе потом это сделать будет сложнее: деталь маленькая, трудно удержать в руках в процессе обработки, к тому же будет гнуться. Примерно три часа наших стараний и кропотливой работы надфилями - и мы получили вполне достойного качества монограмму из латуни. При этом нужно учесть, что мы располагаем лишь самым примитивным набором инструментов и надфилями с обломанными концами )).

Процесс изготовления этой монограммы был хотя и сложный, но не самый ответственный в инкрустации. Куда важнее суметь вырезать в дереве точную копию этого латунного вензеля, не испортив при этом корпус. Углубление должно быть 0,5 мм (по толщине латуни), края четкие и гладкие. Эмблема должна вставиться в это углубление без зазоров и щелей. Учитывая высокую твердость амаранта, мы понимаем, насколько сложная задача стоит перед нами. Пожалуй, самая сложная во всем этом проекте. И только после завершения инкрустации флэшка будет полностью готова.

Итак, приступим. Сначала мы прикладываем латунную букву к корпусу и аккуратно по контуру обводим её острой иголкой. Затем по этому контуру неглубоко прорезаем остро заточенным резцом по дереву. Когда весь контур пройден - этим же резцом неспеша снимаем слой за слоем внутри рисунка.

Благо у нас в наличии оказался китайский набор ножей для резьбы по дереву. Конечно, не бог весть что: ручки болтаются, сталь с заусенцами и быстро тупится... Тем не менее, после небольшой доработки и хорошей заточки они очень помогли. Целый выходной день занял у нас этот процесс резьбы, и вот наконец рисунок стал достаточной глубины, чтобы латунная буква полностью в него погружалась.

Самая сложная и кропотливая часть работы позади, и нам осталось только вклеить букву в готовую прорезь с помощью эпоксидной смолы. Она поможет заполнить небольшие щели (да, без них к сожалению не обошлось). А чтобы эпоксидка была такого же цвета, как древесина корпуса, мы напилили из обрезков амаранта немного пурпурного порошка и смешали его со смолой.

Получившейся густой и вязкой смесью мы заполнили углубление и вставили в него монограмму. Вытесненные при этом излишки смолы сразу же удалили, пока она не застыла, и затем поместили конструкцию под пресс до полного отверждения смолы (примерно на одни сутки). Это нужно для того, чтобы латунная монограмма равномерно прилегла к поверхности.

Ну а пока флэшка "сохнет", мы займемся ещё одной важной и неотъемлемой деталью данного проекта. У такой флэшки непременно должен быть и соответствующий футляр, без него никак )) Изначально мы собирались его тоже сделать сами, но вскоре поняли, что не успеем, поэтому решено было заказать у китайцев что-нибудь подходящее, возможно с последующей доработкой. И нам удалось найти идеально подходящий по размерам и стилю футляр для каких-то гобоев (х/з, что это за хрень такая - гобои ))).

Корпус под красное дерево, внутри отделан черным флоком. Мы удалили ненужное крепление для гобоев и придумали, как туда вмонтировать крепление для флэшки. Но сначала мы сделали для крышки футляра латунную пластинку с памятной надписью. Надпись была вытравлена точно так же, как узоры на флэшке - хлорным железом. Текст очень мелкий, и как мы ни старались написать красиво - вытравилась надпись не идеально. Было две попытки, но лучшего результата мы так и не добились. Отсюда мы усвоили, что от метода травления не стоит ожидать чего-то большего, с настоящей гравировкой не сравнить...

Пластинку с подписью отполировали и прикрутили, но теперь при открытии пустого футляра крышка перевешивает, и он опрокидывается. Поэтому, чтобы утяжелить нижнюю часть, посадочное место для флэшки (или так называемый ложемент) мы решили сделать из металла и обклеить всё это бархатом. В нашем любимом ящике с железками всё ещё попадаются нужные материалы )) Подложку на дно мы верезали из миллиметровой медной пластины, а боковые упоры - из толстой латуни.

Но после обклейки бархатом оказалось, что крышка закрывается не до конца (упирается в флэшку). Досада (( Мы не учли, что слой клея под бархатом значительно увеличит толщину всей подкладки. Ещё один косяк: боковые держатели слишком твердые, флэшка вставляется между ними очень туго, её с трудом можно вытащить. А увеличиваешь между ними расстояние на каких-то 0,5 мм - флэшка не держится, вываливается.

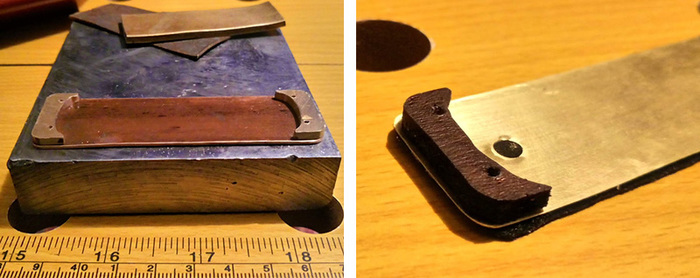

Так что пришлось переделывать: пластину на дно вырезали из очень тонкой (всего 0,2 мм) латуни, а боковушки - из толстой кожи, чтобы были упругие. После обклейки бархатом такая конструкция прошла тест на отлично. Единственный момент: чтобы флэшку было удобнее извлекать из футляра, мы добавили узкую шелковую ленточку. Если слегка потянуть за ее конец - флэшка легко освобождается из ложемента.

К этому времени давно уже отвердела эпоксидка на флэшке, и можно завершить нашу инкрустацию. По началу мы испугались: затвердевшая намертво смола, выступившая на поверхность, сплошь запачкала всю латунную монограмму так, что она стала почти неразличима. Но долгая и усердная работа наждачками (сначала крупной, потом мелкой) сделала свое дело: монограмма заблестела в дереве и хорошо к нему притерлась. Мелкие щелки заполнились темно-пурпурной эпоксидкой, всё стало гладким, без впадин и выпуклостей - что и требовалось. Учитывая, что это наш первый опыт в инкрустации, можно сказать, что мы благополучно с ней справились, и результатом в целом довольны.

Поверхность древесины вокруг монограммы заметно посветлела. Да, свежеотшлифованный амарант становится значительно светлее, почти розовым. Конечно, через какое-то время он снова потемнеет, но лучше, чтобы весь корпус подвергался изменениям цвета равномерно. Поэтому нам предстоит самая последняя основательная разборка корпуса перед завершением проекта. Мы произведем финишную шлифовку и полировку всех частей корпуса: и латунных, и деревянных. Дополнительно амарант ещё будет натерт нашей самодельной восковой пастой, чтобы придать ему блеска.

Латунные детали ещё до этого были многократно отшлифованы, но из-за влияния разных внешних факторов уже успели потемнеть (в этом недостаток латуни), однако, после первого же прохода войлоком вернулся их зеркальный блеск.

А вот с амарантом пришлось изрядно повозиться: он имеет фактуру с множеством естественных глубоких трещинок вдоль волокон, и как бы мы не старались их зашлифовать и загладить - одни исчезали и тут же появлялись другие. При обработке эти трещинки заполняются пылью и выглядят некрасиво. Максимум, что нам удалось сделать - вычистить их от пыли и грязи, обработав дерево льняным маслом. После этого поверхность амаранта натерли восковой пастой и отполировали. Это дало дереву только небольшой глянец, и то лишь в тех местах, где нет трещинок.

Мы надеялись, что масляно-восковая пропитка заполнит и сгладит трещинки, но этого не произошло. По-видимому паста, проникнув в трещины, быстро впиталась, и кажется они стали ещё заметнее и глубже. Повторное вощение дало тот же результат. Возможно, мы делали что-то неправильно и нужен был какой-то иной способ обработки амаранта, а может вощение надо было повторить ещё несколько раз с промежуточными просушками, но к сожалению уже не осталось времени на дальнейшие эксперименты и поиски информации. Закончился последний выходной, и проект пора завершать.

Не смотря ни на что, результатом мы в целом довольны и флэшка получилась даже лучше, чем мы себе её представляли.

Эпилог

Вот и закончился наш очередной хэнд-мэйд-проект, длившийся с середины августа. За полтора месяца мы им полностью прониклись: с нетерпением ждали выходных, чтобы продолжить разработку, а в будние дни иногда мастерили по вечерам. В ходе экспериментов и импровизаций было множество косяков и ошибок, но мы научились и узнали много нового для себя в плане самодельно-прикладного мастерства )). И поскольку в эту разработку мы вложили всю свою душу - уверены, что Артему понравится наш подарок.

В считанные минуты наша комната превращалась в мастерскую))

А это наш "священный ящик с железками" - неизменный источник материалов и вдохновения для новых поделок )))

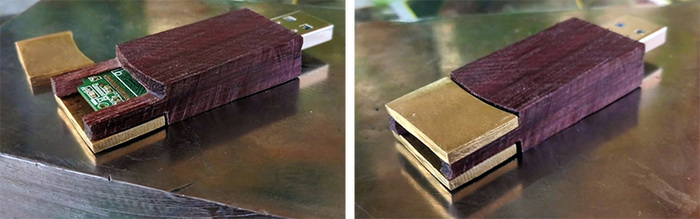

Флэшка для IT-директора (Часть 1)

Что можно подарить на День Рождения нашему IT-директору? Мы с Алексом сразу же единодушно пришли к мнению, что это должна быть непременно флэшка. Но не простая флэшка, а уникальная по своему внешнему виду, быстрая и достаточно объемная по техническим характеристикам. И если подходящую по тех. данным флэшку легко приобрести в любом магазине, то с уникальностью ее дизайна - гораздо сложнее. Поэтому мы с Алексом решили изготовить собственными руками эксклюзивный корпус флэшки. И поскольку это подарочная флэшка, то она должна выглядеть роскошно и круто.

Алекс добыл отличную флэшку на 32 гБ, довольно шуструю на запись, молниеносную на чтение. Мы тут же демонтировали её нативный и громоздкий пластиковый корпус, и перед нами обнажилось само устройство. Стало понятно, почему у нее был такой большой корпус: монтажная плата очень длинная и напичкана микросхемами. Такой отнюдь не компактный размер платы делает невозможным внедрение любого выдвижного механизма, поэтому будем делать статичный корпус с колпачком. Классика и простота конструкции в сочетании с эксклюзивным дизайном :).

Итак, исходник устройства тщательно обмерян, и можно приступать к изготовлению. Мы не стали делать никаких чертежей, макетов и даже эскизов будущего корпуса. Раньше мы уже монтировали самодельные корпуса для различных устройств, но как бы мы ни старались делать строго по макету или чертежу, в процессе работы всё равно приходилось импровизировать и воплощать новые идеи, в итоге получался результат, далекий от макета, но лучше и интереснее, чем планировалось. Вот и на этот раз мы будем импровизировать по ходу работы.

Всё, что мы имеем сейчас - это общее представление корпуса: мы решили сделать его из ценной породы древесены (красное дерево), и латуни. Красное дерево и латунь - идеальное сочетание, рождающее классический винтажный стиль времён расцвета паровых машин и механизмов. Правда, красного дерева у нас нет, но зато есть пурпурное, и смотрится оно ничуть не хуже.

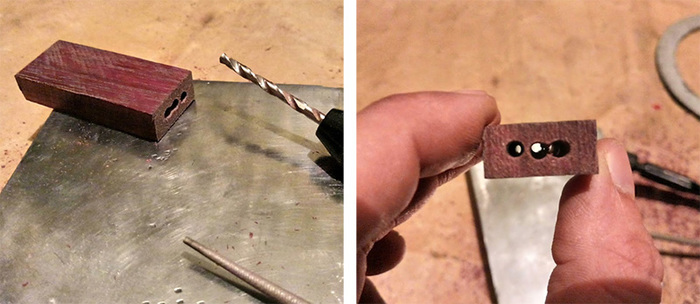

Первым делом от имеющегося куска пурпурного дерева мы отпилили брусок подходящего размера.

Очень твердая порода, тяжело пилится и обрабатывается. Это амарант (пурпурное дерево рода Peltogyne, произрастающее в Южной Америке).

Вдоль всей длины бруска просверливаем в центре три сквозных отверстия диаметром 3 мм. Они нужны для того, чтобы расточить внутри корпуса проем, куда будет вставляться плата устройства.

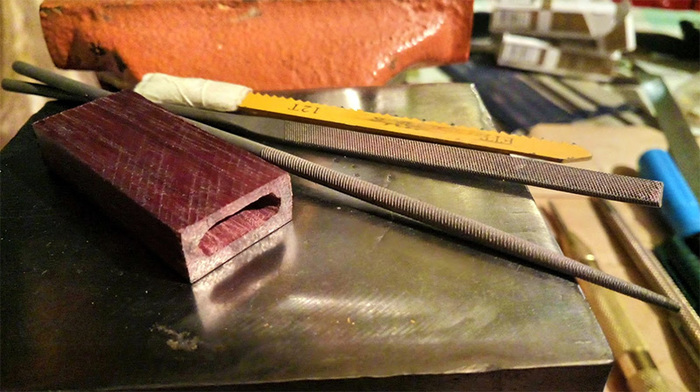

А теперь долго и терпеливо работаем надфилями и пилкой от электролобзика, чтобы расточить проем нужного размера.

И вот, что у нас получилось:

Теперь устройство без проблем вставляется в этот проем, но чтобы его закрепить - лицевой торец корпуса мы отделаем латунью. Покопавшись в железках, мы нашли латунную пластину толщиной 1 мм от рукоятки старого складного ножа. Вполне подойдет! Отпиливаем от нее кусочек нужного размера, просверливаем отверстия, чтобы прикрутить это к корпусу, и делаем в центре прорезь для USB-коннектора.

Делаем примерку. Всё подошло как нельзя лучше.

Эту часть мы потом доведем до совершенства, а сейчас пора перейти к следующему этапу - отделка заднего торца корпуса. Здесь будет много сложностей, и потребуется предельная аккуратность.

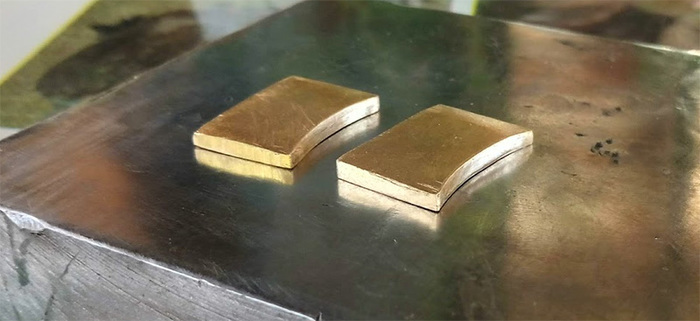

Снова покопавшись в своих железках, мы нашли хорошую латунную полоску трёхмиллиметровой толщины. Отрезаем от нее две маленьких плашки, которые будут встроены в заднем торце деревянного корпуса.

С помощью полукруглого надфиля придаем этим плашкам задуманную скругленную форму (пока только с одной стороны).

Теперь переходим к обработке корпуса. Деревянный корпус имеет 1 см толщины - это предел, за который мы не хотели бы вылазить, поэтому латунные плашки будем не накладывать поверх корпуса, а врезать в него. Для этого спиливаем по 3 мм с каждой стороны бруска, и тщательно доводим форму выреза так, чтобы плашки хорошо подходили. В конце бруска получилась причудливая вилка, которую мы не совсем ожидали увидеть )))

Но это нормально, и всё хорошо подошло. Теперь вопрос: как мы будем крепить латунные плашки к корпусу, к этой самой вилке? Сажать на клей - плохая идея. Мы предпочитаем только винтовое соединение, каким бы мелким оно не было. Чтобы всё могло разбираться и собираться по винтикам! :)

Теперь начинается очень тонкая, почти ювелирная, работа. В узких ножках "вилки" надо просверлить мизерные отверстия под винтики М1,2. В латунных плашках также делаем соответствующие отверстия, причем в нижней плашке нарежем резьбу М1,2. Таким образом они будут прикручиваться к корпусу четырьмя мелкими винтиками.

Итак, первая пара отверстий благополучно высверлена, резьба нарезана. Скручиваем конструкцию двумя винтиками для примерки и видим, что всё пока получается нормально.

Далее нам надо обточить задний торец корпуса так, чтобы придать закругленную форму. Тогда будет понятно, где именно высверливать вторую пару отверстий.

Первая грубая обточка выполнена, и корпус приобрел совершенно иной вид. Но он всё ещё далёк от конечного результата, который нами задуман, и будет ещё много обточек и шлифовок, тестовых сборок и разборок...

Продолжаем импровизировать. В самом конце платы устройства имеется маленькое отверстие, и оно очень кстати, т.к. на данный момент плата ощутимо болтается в корпусе. Это отверстие поможет зафиксировать плату при помощи одного дополнительного винтика. Но чтобы это сделать, пришлось добавить ещё пару элементов: мы сделали две дополнительные пластинки толщиной по 0,5 мм, которые выточили из обрезков листовой латуни (их мы нашли всё в том же заветном ящике с железками). Теперь устройство надежно закреплено как в начале, так и в конце корпуса.

Мы собирались крепить латунные плашки к корпусу четырьмя мелкими винтами, но уже первая тестовая сборка показала, что они крепко держатся и на двух. Тем не менее, со временем древесина может изменить свойства и усохнуть (например, от воздействия температуры работающего устройства), и тогда крепление ослабнет, могут образоваться небольшие щели. Поэтому не лишним будет прикрутить хотя бы ещё один винтик посередине. И чтобы не перегружать верхнюю плашку с двумя винтами ещё и третьим, мы вкрутили его с нижней плашки.

Теперь нужно заделать пустой проем в самом торце корпуса. Но это - единственное место, где виден голубой свет работающего устройства, поэтому сюда мы выточили вставочку из оргстекла.

На этом, собственно, заканчивается первый этап изготовления корпуса, все дальнейшие работы будут связаны с его отделкой, шлифовкой, полировкой и т.п. Но перед этим мы должны изготовить колпачок для флэшки.

Колпачок должен составлять единую композицию с корпусом, дополняя его форму и дизайн. Следовательно, делать его будем по тому же принципу.

Выпиливаем из бруска амаранта каркас в форме буквы "П", а из латуни выпиливаем ещё две плашки подобно тем, что уже делали для корпруса. Просверливаем всё это под винтики М1,2.

USB-штеккер флэшки должен свободно входить в проем деревянного каркаса. Убедившись, что всё точно подходит, скручиваем винтами наш латунно-деревянный "сэндвич" и делаем примерку. Всё в норме, он одевается слегка туго, но плавно, и это именно то, что нам нужно.

Получившуюся конструкцию обтачиваем на наждаке для придания нужной формы. Делаем такое же закругление, как у задней части корпуса.

Затем из миллиметровой латуни отрезаем пластинку для облицовки торца колпачка, просверливаем отверстия и растачиваем проем для USB-штеккера. Всё точно так же, как делали для корпуса.

Прикручиваем готовую пластинку к торцу колпачка и снова делаем примерку. Всё подходит, колпачок одевается и прочно держится.

Теперь, когда корпус и колпачок готовы, можно приступать к окончательной обработке и отделке всей конструкции в сборе. Сгладим все неровности и острые углы, тщательно отшлифуем металл и дерево, чтобы не осталось ни малейшей царапинки. Латунь полируется до зеркального блеска с помощью пасты ГОИ, а вот амарант не поддается такой полировке. Ему можно придать лишь небольшой глянец, а для лучшего эффекта, чтобы ярче выделить его цвет и текстуру, мы изготовили пасту из пчелиного воска, льняного масла и канифоли (рецепт нашли в интернете).

Итак, корпус флэшки нами старательно отшлифован и можно было бы приступать к завершающей стадии проекта - полировке. Однако мы пришли к выводу, что до этого ещё далеко. Флэшка всё ещё выглядит как-то скромненько и в дизайне явно чего-то не хватает, словно он не закончен. Чтобы она имела шикарный вид, мы решили её украсить каким-нибудь винтажным орнаментом. Тут же возникла идея добавить к этому несколько разноцветных ограненных камней. Но начнем с орнамента. Поскольку мы не владеем искусством ювелирной гравировки по металлу, и не имеем для этого специальных инструментов и приспособлений, будем исходить из своих возможностей. Орнамент на латунных деталях корпуса можно вытравить с помощью раствора хлорного железа, приобретенного в магазине "Самоделкин". В очередной раз разбираем корпус и все четыре латунные плашки полностью закрашиваем строительным маркером с черной нитрокраской.

Теперь нужно нанести орнамент. Мы не стали использовать никаких образцов готовых рисунков, а сходу придумывали свой узор, чтобы придать большей оригинальности. Орнамент выскабливается на окрашенной поверхности при помощи острого предмета. К сожалению, при таком способе невозможно получить идеальных штрихов и завитушек, как ни старайся, потому что краска соскабливается неравномерно, и края линий получаются не совсем гладкие. Но что поделать...

Все отверстия окрашенных деталей мы залепили воском, чтобы жидкость не разъела их изнутри. После этого деталь помещается в хлорное железо. Оно вытравит металл в тех местах, где он не закрашен (выскоблен), т.е. получается подобие гравировки или тиснения. Глубина его зависит от времени травления: чем дольше, тем глубже. В нашем случае для неглубокого вытравливания потребовалось около двух часов. По завершении процесса детали промываются и зачищаются от краски и воска.

Мы не хотели все четыре орнамента делать одинаковыми, главное - чтобы они были примерно в одном стиле и хорошо сочетались с ювелирными камешками, для которых мы уже предусмотрели определенные места.

Теперь, когда гравировка выполнена, нужно высверлить лунки для вставки камней. Ювелиры это делают при помощи целой кучи специальных инструментов и приспособлений: бор-машина с нужными насадками для высверливания конического углубления в металле, штихели, корневертки, давчики и обжимки... Но даже если бы всё это у нас и было - нужно ещё уметь этим пользоваться )) Так что снова будем исходить из наших возможностей: все камни придется просто вклеивать в отверстия. Для этого мы заказали с АлиЭкспресс специальный клей B-7000. По сути, это прозрачный герметик, очень прочный и пластичный.

Итак, все посадочные лунки высверлены. "Время собирать камни"! )))

Мы добыли ограненные ювелирные камешки двух видов. Мелкие (красные и бирюзовые) размером 2,8 мм и 3,6 мм - горный хрусталь. И один более крупный (6 мм) синего цвета - это фианит (он же кубический цирконий). Поскольку этот камень со всех сторон прозрачный и отлично пропускает через себя свет, мы решили просверлить для него отверстие прямо над светодиодом. И результат нас порадовал ).

Вклеиваем все остальные камни. На той стороне колпачка, где сделаны три лунки, мы сначала хотели вставить камни разных цветов, но тестовая примерка без клея показала, что такое сочетание смотрится слишком пёстро и не красиво. Одноцветная же композиция оказалась куда лучше и выглядит более аккуратно.

(Продолжение следует...)

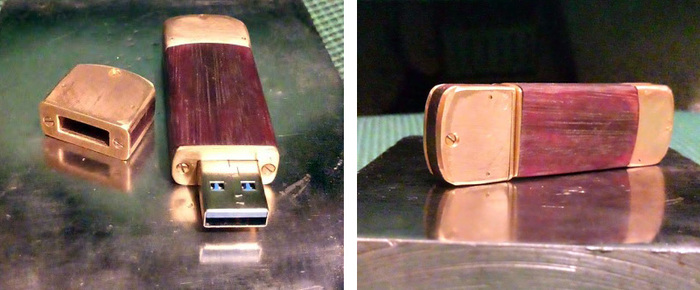

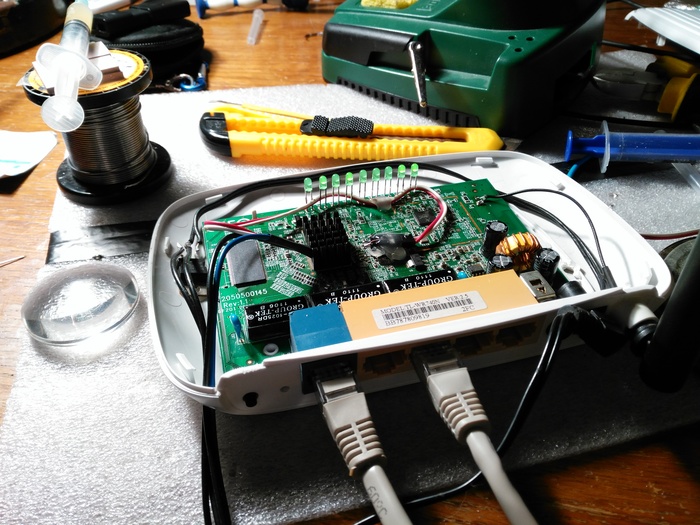

Ну ооочень бюджетное сетевое хранилище для дома

Вот что бывает когда есть свободное время и нечем заняться. Берёшь TP-Link WR740n, паяльник и впаиваешь в него USB порт.

Да, да...знаю,знаю, я немного извращенец :)

Чем я занимался в свои 16. Жизнь без майнкрафта.

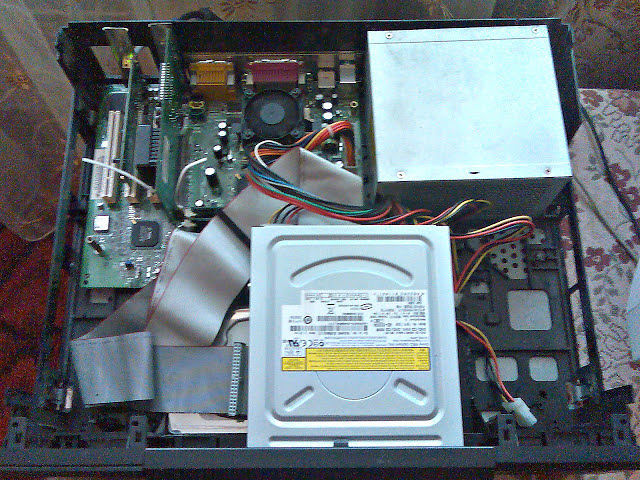

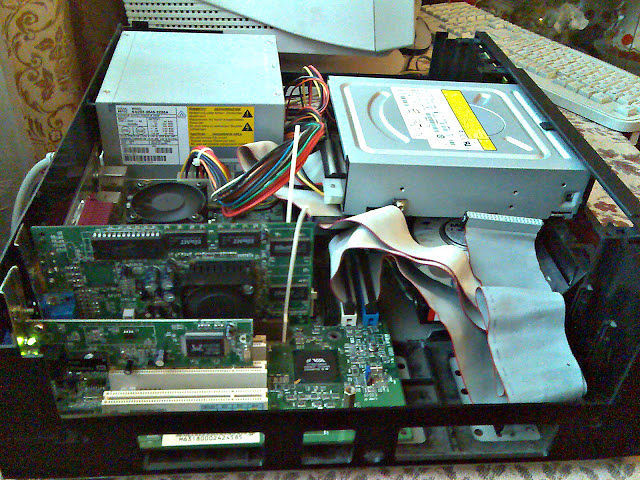

Дело было лет так 7 назад, на смену моему тогда уже давно устаревшему компьютеру на базе процессора Pentium III, у меня появился новый компьютер. Выбрасывать старый было довольно жалко, а так как в интернете я частенько захаживал на сайты где люди делились своими работами по моддингу ПК, мне стало интересно попробовать самому сделать что нибудь интересное. Вот что из этого вышло...

Корпус был позаимствован (как вы уже догадались) у проигрывателя видеокассет.

А вот как это выглядело внутри:

Вид сзади:

Вот так открывался лоток для cd-dvd дисков:

Такие вот у меня были интересы в мои 16 лет, никакого майнкрафта мне не надо было, достаточно было того, что есть пару инструментов и желание сделать что-то интересное.

Прошу строго не судить, это мой первый пост :)

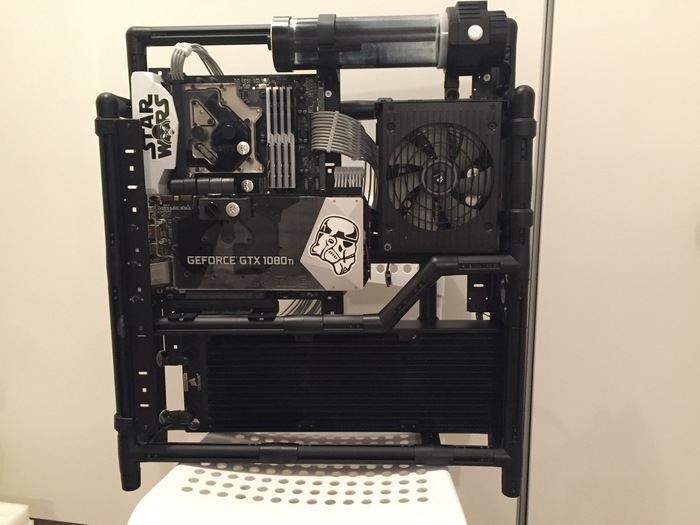

PC build "Project VENOM"

Project VENOM, сделан по мотивам одноименного фильма который выйдет осенью 2018 года.

В основе лежит корпус-конструктор AeroCool Dream Box и детали из 5mm акрила, толщина корпуса всего 12 см. Получился эдакий MonsterSlim.

Меня долго терзала мысль пересобрать свою предыдущую сборку:

И вот я наконец решился. Все началось с покупки нового корпуса, и тут понеслось... Вариаций сборки была масса, все упиралось в количество деталей, в итоге остановился на такой форме:

Потом я долго думал как разместить все комплектующие, т.к. корпус очень узкий (12см) пришлось изрядно попотеть. Изначально была задумка разместить радиатор внизу.

Но при таком расположении компонентов, райзер PCI-Ex16 сильно изгибался и был риск его сломать, потому было решено переместить радиатор наверх, а видеокарту вниз. Хотя честно признаюсь, вариант с радиатором внизу мне до сих пор нравится больше, но увы...

Потом была долгая пауза, т.к. следом за корпусом я решил обновить материнскую плату (Gigabyte z270 AORUS gaming 5 на ASUS ROG Maximus IX Extreme), фитинги (кстати фитинги от TT очень удобные и крутые, EK WB по сравнению с ними ширпотреб) и помпу (давно хотел помпу от EKWB с PWM). Также я ждал изготовление акриловых деталей. Из акрила сделаны подложка мат платы, задняя стенка, передняя стенка на которой размещена помпа и декоративная панель на передней части. И вот, контур почти собран:

И в итоге получилась такая вот красота: