В следующем, 2017-м, году исполняется 100 лет институту «Ленгидропроект» ― известной российской организации, занимающей одну из лидирующих позиций в мире в области проектирования гидроэнергетических и водохозяйственных объектов. Институт ведет свою историю от образованной в 1917 году изыскательской партии для исследования водных ресурсов Севера России. По его проектам за столетнюю историю сооружены грандиозные гидротехнические сооружения по всему миру. Сегодня АО «Ленгидропроект» входит в состав научно-проектного комплекса Холдинга «РусГидро». В преддверии знаменательного юбилея мы начинаем цикл публикаций, посвященных гидротехническим сооружениям, в создании которых принимало участие не одно поколение специалистов института «Ленгидропроект».

Опыт проектирования АО «Ленгидропроект» крупнейших ГЭС Сибири и Дальнего Востока

говорит о том, что высшим проявлением инженерной мысли в труде проектировщика-гидротехника является не только создание проекта, но и приложение максимальных усилий по его качественному строительству и творческой корректировке этого процесса. При этом огромное значение приобретает работа отделов рабочего проектирования (ОРП), создаваемых АО «Ленгидропроект» непосредственно на строительстве ГЭС. Работа таких, ставших легендой, коллективов на строительстве Красноярской, Саяно-Шушенской, Колымской, Зейской ГЭС во многом обеспечила успешную реализацию проектов. На примере работы коллектива ОРП Бурейской ГЭС четко прослеживается значимость труда проектировщика именно на стадии реализации проекта.

Основные технические характеристики:

• Мощность — 2010 МВт (335ₓ6)

• Тип плотины — бетонная гравитационная (объем бетона З,5 млн м3, в том числе укатанного — 1 млн м3)

• Максимальный статический напор — 122 м

• Длина по гребню — 744 м

• Объем водохранилища при НПУ — 20,94 км3

Уникальные особенности:

1. Впервые в России укладка более 1 млн м3 укатанного бетона в условиях, приближенных к Крайнему Северу.

2. Минимальное заложение низового откоса бетонной гравитационной плотины 1:0,7.

3. Впервые в России применение КРУЭ-500 кВ (комплектное распределительное устройство с элегазовой изоляцией).

Основные этапы стройки:

Строительство Бурейской ГЭС продолжалась в общей сложности 25 лет. Так получилось, что после начала строительства станции начались глобальные структурные, политические, экономические изменения в стране, что заморозило стройку на 13 лет.

И только в апреле 2015 года Бурейская ГЭС была официально сдана в эксплуатацию. Свершилось то, к чему все эти долгие годы стремились коллективы проектировщиков, строителей, монтажников и эксплуатационников. Хронология строительства такова:

• Укладка первого м3 бетона — 21.02.1985

• Укладка первого м3 бетона в здание ГЭС — 01.08.1987

• Укладка 1 млн м3 бетона —27.07.2000

• Укладка 2 млн м3 бетона — 21.01.2003

• Пуск ГА-1 на пониженном напоре — 30.06.2003

• Пуск ГА-2 на пониженном напоре — 28.10.2003

• Пуск ГА-3 на пониженном напоре — 23.11.2004

• Пуск ГА-4 на полном напоре — 06.11.2005

• Пуск ГА-5 на полном напоре — 05.07.2007

• Пуск ГА-6 на полном напоре — 20.10.2007

• Пуск ГА-1 на полном напоре — 26.07.2008

• Укладка 3 млн м3 бетона — 03.08.2008

• Пуск ГА-2 на полном напоре — 22.12.2008

• Пуск ГА-3 на полном напоре — 27.10.2009

Ведение авторского надзора

В первые годы строительства авторский надзор велся сотрудниками ОРП, которые также занимались и проектной работой. Начиная с 2000 года, в связи с резким увеличением объема СМР, была создана группа авторского надзора, которая круглосуточно работала в приемочной комиссии. Блоки бетонирования не делились на ответственные и нет. Представители авторского надзора принимали все блоки, а не выборочно, как на многих других стройках. Такой постоянный контроль со стороны АО «Ленгидропроект» за СМР во многом способствовал высокому качеству производства работ на строительстве Бурейской ГЭС, что доказывает опыт эксплуатации сооружения. Так, фильтрация по деформационным швам секций плотины минимальна. По галереям плотины можно ходить в тапочках, что говорит о добросовестном монтаже основных противофильтрационных элементов ― металлических листов уплотнения и своевременном и качественном выполнении цементационных работ в пространстве между ними. Системы автоматизированного контроля за напряженно-деформационным состоянием плотины и здания ГЭС показывают штатную работу сооружения. Электротехническое и гидромеханическое оборудование, системы отвода дренажных вод также работают в штатном режиме.

Корректировка рабочей документации

С самого начала своей работы сотрудники ОРП занимались не только ведением авторского надзора, но и по мере необходимости корректировали рабочую документацию АО «Ленгидропроект», а также разрабатывали свои чертежи и сметы. Этого требовал производственный процесс того времени. Отсутствовали мобильная связь, электронная почта, не было компьютеров с программным обеспечением Microsoft Office, AutoCAD и форматов doc и pdf. Для размножения чертежей их надо было сначала начертить тушью на кальке. Рабочая документация шла почтой без малого месяц. Оперативно откорректировать рабочую документацию, что очень часто требуется на строительстве, можно было только на месте. Для этого нужно было собрать все имеющиеся комплекты чертежей на строительстве

по письму-запросу, внести туда изменения от руки, зафиксировать их в соответствии с действующими нормативными документами, разослать обратно сопроводительным письмом по адресам. Работа осложнялась тем, что генподрядчик АО «БуреяГЭСстрой» имел большое

количество субподрядных организаций и недостающие экземпляры распечатывал самостоятельно, в связи с чем часто было трудно определить количество действующих на стройке экземпляров комплекта чертежей.

Рабочее проектирование

ОРП разрабатывал проектно-сметную документацию на:

• отдельные конструкции основных сооружений

• подпорные стенки, в том числе высотой более 25 м

• временные грунтовые и бетонные перемычки

• схемы организации производства работ

• автодороги временные и постоянные внутрипостроечные

• водоотлив котлованов основных сооружений

• разработку карьеров и их рекультивацию

• инженерные сети всех типов временные и постоянные

• насосные станции

• отдельные элементы систем пожаротушения

• архитектурно-планировочные решения отдельных площадок и сооружений

• установку КИА строительного контроля и т.д.

Первый укатанный бетон в зимних условиях

В первые годы строительства (1985–1987) возводилась бетонная раздельная стенка, отделяющая правобережный и левобережный котлованы, а в дальнейшем

станционную и водосбросную части плотины. Именно туда был уложен первый куб бетона. Состоялось это торжественное событие 21.02.1985. Реализуемая схема перекрытия реки позволяла круглогодично работать в правобережном котловане и возводить глухую правобережную и станционную части плотины. В левобережном котловане можно было работать, возводя водосбросную и левобережную глухую части плотины, в лучшем случае только в период с октября по апрель при минимальных температурах воздуха, достигающих

‒ 40–45оС. Поэтому каждую зиму возникали огромные трудности в создании левобережного котлована и организации там работ. Низководные временные поперечные перемычки отсыпались из песка, гравия и скального грунта. По ходу отсыпки создавалась угроза

смерзания грунта в отдельные глыбы. Противофильтрационные качества перемычек ухудшались. Возникали проблемы с организацией водоотлива в котловане. Всему этому активно противодействовал авторский надзор ОРП, ведя круглосуточное дежурство. Зимой 1988 года ОРП предложил при организации низконапорного левобережного котлована разделить его на две очереди, построив временную продольную перемычку из укатанного бетона (рис. 1). Перемычка имела трапецеидальное сечение шириной по гребню 4,0 м, достаточной для работы виброкатка, и высотой до 10 м, общим объемом бетона около 10,0 тыс. м3. Возводилась она бескрановым способом слоями укатанного бетона высотой 30 см

без опалубки, так как одновременно с ней наращивались боковые песчаные призмы, служащие для подъезда бетоновозов. Укладка укатанного бетона велась при температуре наружного воздуха – 20–30оС. Это был, возможно, первый в мире опыт подобных работ в таких условиях. После возведения перемычка была планово затоплена. В воде укатанный бетон набрал прочность, не уступающую вибрированному бетону класса В15, что подтвердили исследования АО «ВНИИГ им. Б. Е. Веденеева». Через десяток лет эту перемычку пришлось разбирать с применением буровзрывных работ.

Бескрановая укладка массового укатанного бетона

В 1991 году было решено начать массовую укладку в тело плотины укатанного бетона или ОЖБС (особо жесткая бетонная смесь). Как известно, ОЖБС в отличие от традиционных бетонов, уплотняемых глубинными вибраторами, уплотняется по поверхности слоя виброкатком. Смесь имеет низкое водоцементное отношение и невысокий расход цемента. Прочность, водонепроницаемость, морозостойкость ОЖБС сравнительно невелики, но быстрый набор прочности позволяет практически сразу перемещаться по ней автотранспорту без нарушения структуры бетона. Предполагалось, что такой бетон можно укладывать только при положительных температурах наружного воздуха. Указанные особенности ОЖБС определили ее место в зональном распределении классов бетона в плотине. Это внутренний массив в секциях станционной, водосбросной и глухих частях плотины. С напорной стороны этот массив защищался вибрированным бетоном первого столба, укладываемым традиционным порционным способом в зимний период, и обладающим высокими водонепроницаемыми свойствами. Со стороны нижнего бъефа он

защищался послойным вибрированным морозостойким бетоном на глубину сезонного промерзания (в условиях Амурской области это 5–6 м). Этот бетон укладывался одновременно с укатанным бетоном. Размеры карт бетонирования ОЖБС достигали площади 80×140 м. Возводилось сразу несколько секций. Межсекционные швы формировались съемными железобетонными элементами (рис. 2, 3).

Укладка велась комплексами, состоящими из виброкатка, бульдозера и автосамосвала. ОЖБС укладывалась захватками размером 4ₓ24 м, высота укатываемого слоя достигала 30–40 см, исходя из мощности виброкатка и производительности бетонного завода. Свободный откос предыдущей захватки должен был закрываться следующей не позднее 3 часов. Следует отметить, что до 1994 года, когда был введен в строй основной бетонный завод с производительностью 100–120 м3/ч, бетонная смесь приготовлялась на временном заводе

с производительностью 10–20 м3/ч. Это являлось большой проблемой для авторского надзора ОРП и могло дискредитировать саму идею укладки ОЖБС. При такой низкой интенсивности любая задержка в технологической цепи могла привести к схватыванию бетона на свободном откосе захватки с образованием «холодного шва». Если бы это происходило часто, внутренний массив бетонный плотины был бы разделен на случайные

наклонные швы, что резко ухудшило бы ее напряженно-деформационное состояние. Огромная роль авторского надзора ОРП состояла в предупреждении и фиксации подобных случаев. Для этого сотрудники ОРП вели круглосуточное дежурство непосредственно на картах бетонирования при любых погодных условиях: под палящим солнцем, холодным дождем, шквалистым ветром. Естественно, что строители пытались как можно раньше

весной начать и как можно дольше осенью продлить сезон укладки ОЖБС. Авторскому надзору ОРП приходилось находить компромиссные решения, стойко отстаивая интересы проекта и учитывая реальные обстоятельства строительства. Обычно укладка ОЖБС завершалась при переходе среднесуточной температуры наружного воздуха через 0оС. При этом температура бетонного основания под съемным укрытием из утепленных войлочных матов оставалась положительной. На зимний период огромные площади укатанного бетона укрывались слоем песчаного грунта высотой до 1 м. Найти опилки в таком же объеме по всему Дальнему Востоку не представлялось возможным. Качество и своевременность утепления также контролировалось авторским надзором ОРП.

В техническом проекте Бурейской ГЭС укладка бетона на любом участке строительства гидроузла предполагалась с помощью кабель-крана, изготовляемого в г. Харькове. После распада СССР это стало невозможным. Башенные гидротехнические краны устанавливались на первых столбах плотины и не могли в полной мере обслужить укладку ОЖБС ни по зоне охвата, ни по производительности. Возникли затруднения с доставкой ОЖБС в низовой клин плотины. Тогда в ОРП были выполнены проекты организации работ бескрановой укладки и заезда автосамосвалов-бетоновозов непосредственно на карты бетонирования. С помощью

автодорог, нарезанных ранее по бортам скальных откосов при разработке врезки плотины по обоим берегам с верхнего и нижнего бьефов, бетоновозы заезжали на площадки с определенными отметками, а затем по сформированным из укатанного бетона пандусам внутри тела плотины попадали на карты бетонирования отдельных секций. При этом использовалось свойство ОЖБС быстро набирать прочность и не разрушаться под колесами бетоновозов. Для исключения попадания на карты бетонирования грязи и мусора на площадках перед въездом бетоновозов устраивались специальные пункты с поддонами и шлангами для мытья колес. В случае когда невозможно было подать бетон на карты бетонирования таким способом, устраивались приемные бункеры с металлическими хоботами с гасителями для предотвращения сегрегации и ОЖБС перегружалось из кузова в кузов с перепадами высот до 6 м (рис. 4, 5). Совместно со специалистами генподрядчика АО «БуреяГЭСстрой» (зам. главного инженера Василевский В. В., зам. главного инженера Дерюгин Л. М.) эти схемы бетонирования низового клина гравитационной плотины были успешно реализованы и вошли в отечественный опыт гидростроения.

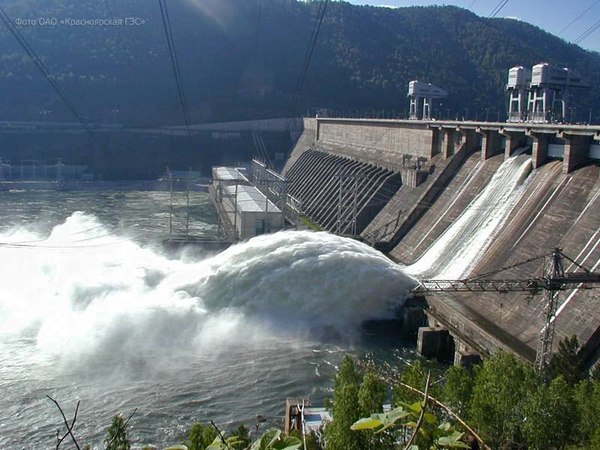

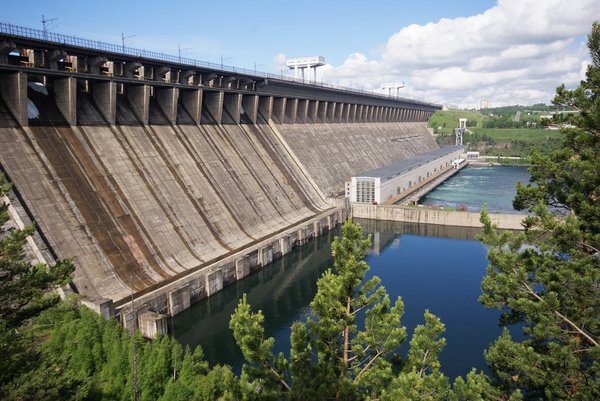

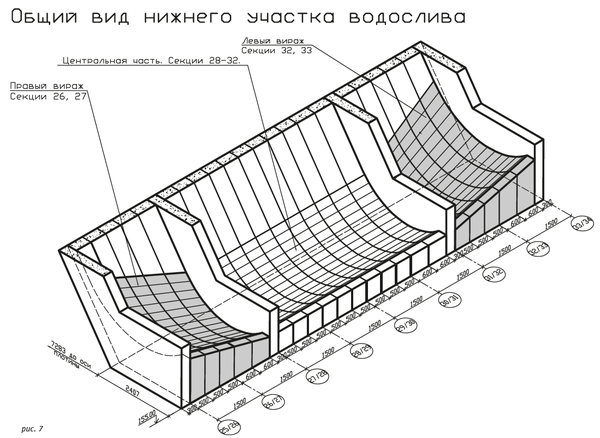

Рабочее проектирование плиты водослива

Водосбросная часть плотины Бурейской ГЭС была запроектирована с временными донными отверстиями для пропуска строительных расходов и эксплуатационным водосбросом. Эксплуатационный водосброс располагается вне теоретического профиля плотины в пределах секций 23–29, поэтому к его строительству приступили после возведения основного тела плотины в 2005–2007 годах. Эксплуатационный водосброс Бурейской ГЭС представляет собою восемь пролетов шириной по 12 м. Два крайних пролета отделены стенками на всю длину водосброса. Максимальная пропускная способность водосброса — 10400 м3/с. Заканчивается водосброс носком трамплином для отброса струи. Вираж центральных пролетов запроектирован по закону цилиндрической поверхности. Поверхность крайних пролетов подчиняется закону конической поверхности в плоскости поперек потока. На основании модельных гидравлических испытаний АО «ВНИИГ им. Б. Е. Веденеева» такое положение поверхностей при работе водослива приводит к столкновению водяных струй в воздухе, потере кинетической энергии потока и минимизации размывов в нижнем бьефе сооружения. Рабочие чертежи по конической поверхности крайних пролетов были выполнены в ОРП силами местных сотрудников в самые короткие сроки и с высоким качеством (рис. 6, 7). АО «Ленгидропроект» согласовал выполнение такой сложной и ответственной документации проектировщиками на месте, что говорит о крайне высокой степени доверия к ОРП. Кроме того, именно проектирование этого сооружения в п. Талакан одновременно позволило конструкторам АО «БуреяГЭСстрой» (зам. главного инженера Косихин В. Н.) в контакте с сотрудниками ОРП создать специальную передвижную металлическую опалубку с поверхностью конической формы.

Блоки бетонирования плиты и бычков водосброса имели сложную форму с входящими и выступающими углами, были переменными по ширине и высоте. В них укладывался бетон классов В30W12 F400 с большим содержанием высокомарочного портландцемента Красноярского завода. Все эти факторы должны были провоцировать развитие трещинообразования в бетонном массиве. Специалистами ОРП была разработана рабочая документация по охлаждению блоков бетонирования водосброса с помощью трубного охлаждения. Нестандартная раскладка системы змеевиков, стесненность условий для прокладки стояков и магистралей требовало нешаблонных конструктивных решений. Совместно с сотрудниками службы натурных наблюдений АО «БуреяГЭСстрой» (зам. главного инженера Сильницкий В. И.) были определены оптимальная последовательность бетонирования блоков, время работы и температура воды в системе трубного охлаждения,

расстановка КИА строительного контроля. Соблюдение всех мероприятий и строгий контроль позволил минимизировать процесс трещинообразования бетонной кладки. В настоящее время водосброс Бурейской ГЭС работает в режиме нормальной эксплуатации.

Проектирование съезда на монтажную площадку

В ходе строительства представилось целесообразным сделать единой отметку пола здания ГЭС и монтажной площадки, а заезд на нее с пристанционной площадки организовать с помощью закрытого пандуса. Рабочие чертежи были выполнены в ОРП с помощью специалистов АО «Ленгидропроект», специально командированных для решения этой задачи. Данное решение позволило автотранспорту с крупногабаритным монтажным оборудованием непосредственно заезжать на отметку пола монтажной площадки и улучшило архитектурно-планировочное решение здания ГЭС (рис. 8, 9).

Архитектурно-планировочные решения гидроузла

Кроме надежности и высоких эксплуатационных характеристик Бурейская ГЭС имеет эстетическое архитектурное решение и восхищает интерьером помещений. В этом большая заслуга архитекторов, работавших в ОРП. Совместно с заказчиком (в то время генеральным директором АО «Бурейская ГЭС Горбенко Ю.В. и зам. генерального директора Гаркиным А. С.) ими были созданы архитектурно-планировочные решения пристанционной площадки, площадок примыкания к гребню плотины с обоих берегов, архитектурная и строительная часть здания СТК, помещений ВОХР на указанных площадках. А в концепции берегоукрепления в нижнем бьефе, разработанной совместно с гидротехнической группой, использовались как традиционные способы: обетонирование откосов, скальная отсыпка, так и современные решения: крепление габионами.

Заключение

За долгие годы работы, несмотря на естественную ротацию состава, в ОРП сложился работоспособный творческий коллектив, способный самостоятельно качественно и своевременно решать сложнейшие задачи строительства в тесном контакте, взаимоуважении и доверии с коллективами заказчика и генподрядчика.

В настоящее время коллектив ОРП работает в п. Новобурейский на строительстве Нижне-Бурейской ГЭС. И в год своего 35-летия и в преддверии 100-летия АО «Ленгидропроект» прилагает максимальные усилия для пуска первого агрегата в декабре 2016 года.

Хочется верить, что в ближайшей перспективе перед коллективом ОРП АО «Ленгидропроект» на Дальнем Востоке будут поставлены новые задачи по строительству противопаводковых ГЭС в бассейне р. Амур, с которыми он, без сомнения, успешно справится.

Гидротехника. XXI век, №2 (26) 2016

Автор: Макаров А.Л., заместитель главного инженера проекта АО "Ленгидропроект".