Привет, Пикабу!

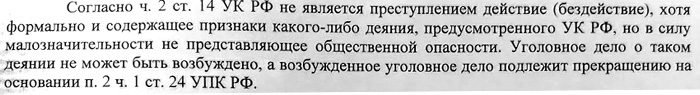

Пользуясь случаем, хочу, в первую очередь, поздравить всех представительниц прекрасного пола с 8 Марта: здоровья вам, счастья и неувядающей красоты!

Ну а теперь - к делу.

Давненько я уже ничего не мастерил: не было новых творческих идей, да и свободного времени, как обычно, не хватает.

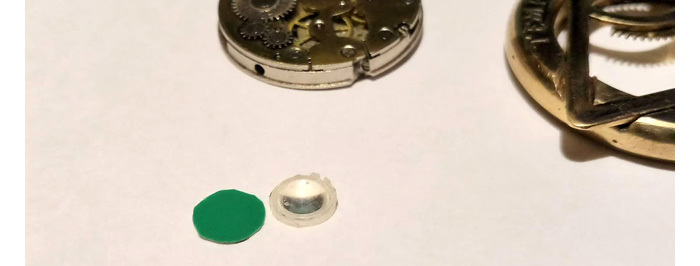

Недавно у себя в гараже наводил порядок, и, разбирая старый хлам, случайно наткнулся на это:

Это держатель плафона от старой настольной лампы в стиле "Сталинский Ампир". В интернете удалось найти даже прототип именно такой лампы, и я сразу же вдохновился идеей воссоздать нечто подобное. Вот, как она выглядела в оригинале:

Но из всех имеющихся деталей для неё пока есть только то, что я нашел в гараже. Подходящий стеклянный плафон для такого светильника, к сожалению, добыть оказалось проблематично, но у меня есть идея, как можно сделать нечто похожее из подручных средств. Весь процесс будет подробно изложен ниже, а сейчас посмотрим, какие ещё детали можно подобрать.

Снова покопавшись в гараже, нашел ещё кое-что, из чего можно собрать стойку лампы. Это два небольших латунных колпака (похоже, от этой же лампы), и старая деревянная кубышка - её можно использовать вместо фарфорового основания стойки. Если всё вместе сложить, то получится вот что:

Остается добыть ещё подставку, но это уже не проблема. Самое сложное - сделать плафон нужной мне формы. Сразу должен сказать, что столь же изящный цельностеклянный плафон, как на вышеприведенном примере, сделать в домашних условиях не реально. Но я попробую смонтировать подобной формы восьмигранный плафон-абажур из прозрачного полиэфирного пластика (ПЭТ). В любом рекламном агентстве можно приобрести обрезки этого материала. В идеале нужно бы не прозрачный, а матовый белый или зелёный. Но у наших рекламщиков есть только прозрачный, однако его можно затонировать пленкой типа Oracal.

Наверняка многие уже задаются вопросом: не расплавится ли ПЭТ от высокой температуры лампы накаливания? Разумеется, расплавится, если её мощность будет от 60 ватт и больше. Но моя лампа будет выполнять скорее декоративную функцию, нежели служить для освещения комнаты. Кроме того, можно использовать и светодиодную лампу, которая почти не нагревается.

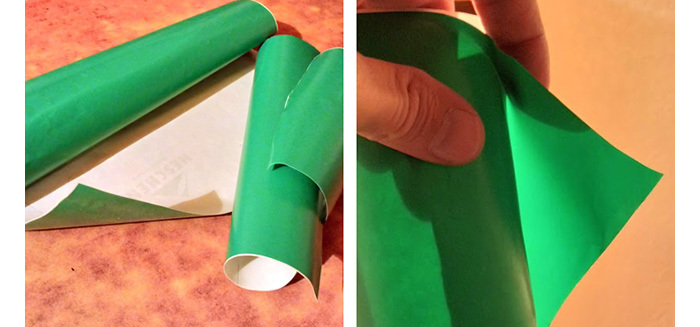

Итак, рекламное агентство любезно предоставило мне несколько кусков прозрачного ПЭТ, и впридачу ещё обрезки зелёной самоклеящейся плёнки. Она бывает как непрозрачная, так и светопропускающая (транслюцентная, для изготовления световых вывесок). Вот она-то мне и досталась.

Этой плёнкой я обклею по отдельности все восемь граней, вырезанных по шаблону из прозрачного пластика. Почему решил делать зелёный плафон, а не белый, как в оригинале? Сам не знаю ). Зеленый мне, почему-то, больше нравится, хотя и белая пленка у меня тоже имеется.

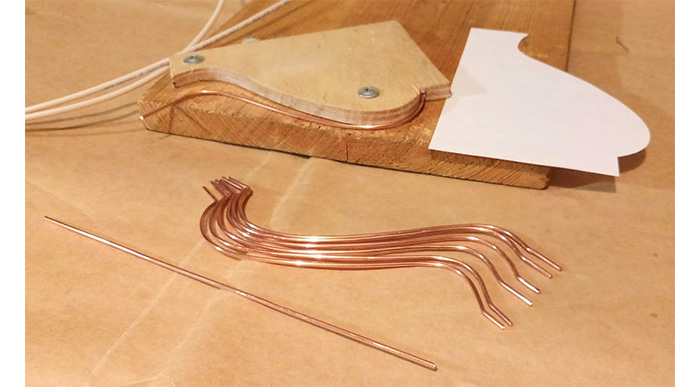

Результат во многом будет зависеть от правильности расчетов. Чертеж граней я выполнил на компе, а затем распечатал в натуральную величину нужные мне шаблоны. Соединять буду каждую из восьми граней по отдельности. Поскольку ПЭТ - материал довольно упругий, мне потребуется изготовить проволочный каркас будущего плафона. Для этого я приобрел 3 м медной проволоки толщиной 1,6 мм. Тонковата, конечно, но достаточно жесткая для небольшого легкого абажура. В принципе мне им не в футбол же играть )).

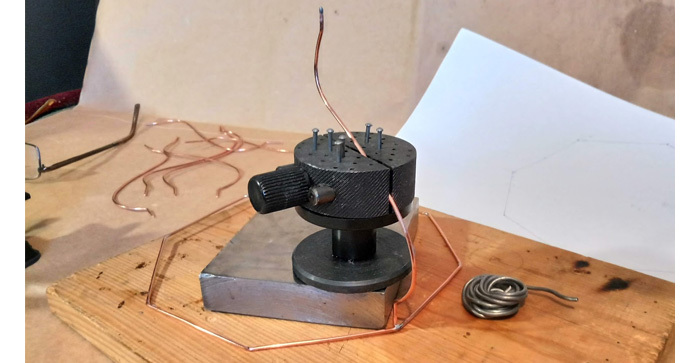

Нарезаем из проволоки 8 прутков нужной длины и каждый из них сгибаем по шаблону. Чтобы гнуть было легче и при этом получать одинаковую форму изгиба, выпилил из толстой фанеры специальный шаблон и закрепил его к доске.

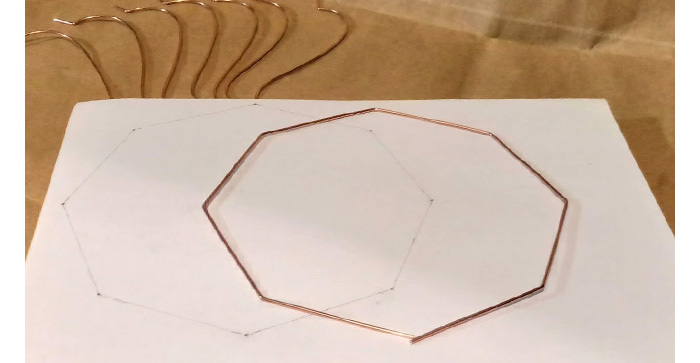

Затем делаем восьмиугольное кольцо для нижнего основания каркаса. Спаиваем место стыка. Медь очень легко паяется оловом, и это главная причина, почему я выбрал именно медную проволоку для изготовления каркаса.

Теперь к каждому углу восьмигранника изнутри припаиваем все изогнутые ребра каркаса. Во время пайки очень важно не допустить перекосов и наклонов, иначе нарушится геометрия и подготовленный шаблон граней просто не подойдёт. Естественно, мелких погрешностей не избежать, позже увидим, как это отразится на результате. Поочерёдно каждое проволочное ребро буду закреплять в нужном положении в тисках и припаивать к восьмиграннику. Вот таким образом:

Верхние концы рёбер у получившегося в итоге каркаса теперь нужно бы припаять к восьмигранному кольцу меньшего размера. Но вместо проволочного кольца я решил выпилить круглое кольцо из фанеры, просверлить в нем отверстия по углам восьмигранника и вставить в них концы рёбер. Вот как выглядит теперь готовый каркас плафона:

К этому деревянному кольцу потом будет прикручена латунная полоска для украшения верхней части плафона. Ну а сейчас предстоит самая трудная и ответственная часть всего этого проекта: изготовление и крепление восьми граней по имеющемуся шаблону. Сойдутся ли стыки граней вплотную друг к другу?

Долго думал, как крепить эти грани к проволочным ребрам, и мне ничего не пришло в голову лучше, чем пришивать их через мелкие отверстия, которые я проделаю по краям каждой грани. Уже представляю, сколько прозвучит мата, потому что гемор ещё тот, а портной из меня никакой. Для теста вначале попробую вырезать из бумаги и пришить таким образом три-четыре грани, посмотрим, что получится.

Продырявил по контуру несколько граней, вырезанных по шаблону из упаковочной бумаги. Попробовал пришить пару штук обычной ниткой с иглой. Вот, что получается:

Пришивал на скорую руку, так что Франкенштейн отдыхает )). На этом фото плохо видно, но местами края сошлись не впритык и видна проволока. Наверно из-за того, что я не сильно стягивал нить, боясь прорвать бумагу. Думаю, более плотные и упругие пластинки из ПЭТ сойдутся лучше, к тому же пришивать их планирую не обычной нитью, а чем-то посерьёзнее.

В общем, бумажное тестирование показало, что всё получается, как было задумано, и можно переходить к резке ПЭТ. Имеющиеся куски этого пластика толщиной 1 мм довольно упруги. Простыми ножницами, хоть и туго, но режутся. А вот отверстия для сшивки, как оказалось, лучше всего просверливать, а не пробивать и не прожигать. Но блин, это ж сколько мне придётся сверлить! Дай бог терпения ))...

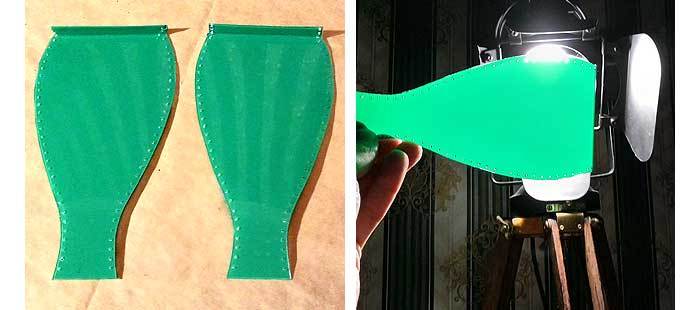

Вырезал для начала две заготовки и при помощи ручной пружинной минидрели "выдрочил" в них по 64 отверстия, затем загнул нижние края пластин. Вот, что получилось:

Обклеил их с внутренней стороны зеленой пленкой. На фото справа - пластина на просвет в тёмном помещении.

Ну и теперь начинается самое нудное для меня занятие - пришивание пластин к каркасу. Их упругость настолько сильна, что спайка каркаса в некоторых местах не выдержала, пришлось заново подпаивать. Попробую пришивать не смежную пару граней, а противоположно друг другу, чтобы распределить напряжение на каркас более равномерно. Для прошивки взял тугую вощеную нить. И вот первая пара граней пришита.

При всём моем желании и старании красивая прошивка у меня не получается, но "швы Франкенштейна", естественно, не будут вот так просто оставлены на виду, иначе испортят весь стиль и красоту изделия. Позднее я покажу, каким образом и чем я буду их закрывать. Ну а пока продолжим пришивать грани.

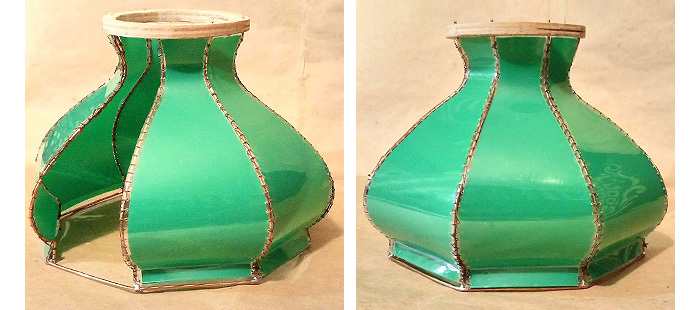

Как и следовало ожидать, после прошивки первых четырех пластин вылезли косяки и начались нестыковки. Видимо, в процессе работы каркас немного деформировался, последние пластины уже не подходили по ширине, и их пришлось слегка урезать. Наконец, дважды исчерпав весь запас матершинных слов, все пластины были пришиты.

За то время, пока занимался абажуром, раздобыл для лампы круглую деревянную подставку и ещё кое-какие латунные детали. Всю латунь отполировал до блеска, деревянные изделия зачистил от старого лака и отшлифовал. Теперь у меня практически полный комплект, и самое время произвести тестовую сборку всей конструкции.

Лампа получается прикольная, мне самому уже нравится результат. Она очень смахивает на старинную керосиновую лампу, только у той ещё стеклянная колба внутри должна быть, и крутилка для регулировки яркости огня. В принципе конструкция моей лампы позволяет добавить и колбу от керосинки, а также встроить в электрику димер. Но всем этим займусь уже на заключительном этапе, а сейчас нужно обработать все деревянные детали тонирующим маслом, затем натереть воском. Процедура очень длительная и займет не меньше недели.

На фото - результат после первого слоя тонирующего масла (колер "Махагон").

На следующий день был нанесен второй слой тонирующего масла, а после его высыхания - несколько слоев карнаубского воска (с промежутком в одни сутки между нанесением каждого слоя). Лишь через неделю эти деревянные изделия приобрели желаемый вид и заблестели мягким глянцем. Воск всё ещё липкий, ему надо дать полностью высохнуть, не допуская попадания пыли.

Ну а пока можно довести до ума абажур. Вначале надо чем-то задекорировать все его швы. Для этого жена любезно предоставила мне весь свой арсенал швейной фурнитуры, в котором я долго копался, примеряя к абажуру разные тесёмки, ленточки и шнурочки. Наконец, определившись с выбором, попробовал отделать один шов.

Зелёный сутаж как раз под цвет абажура, наклеил его по краям стыка, чтобы он скрывал отверстия и не давал пробиваться свету от лампочки изнутри. Витой золотистый шнур приделал поверх самого шва, чтобы он образовал ребро между гранями. В целом, на мой взгляд, такая отделка должна нормально сочетаться с дизайном этого светильника, и я приступил к отделке всех остальных швов. Наконец, отделка завершена и мне уже не терпится испытать абажур с включенной лампочкой.

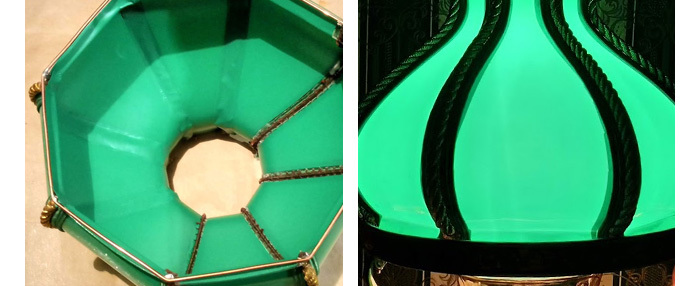

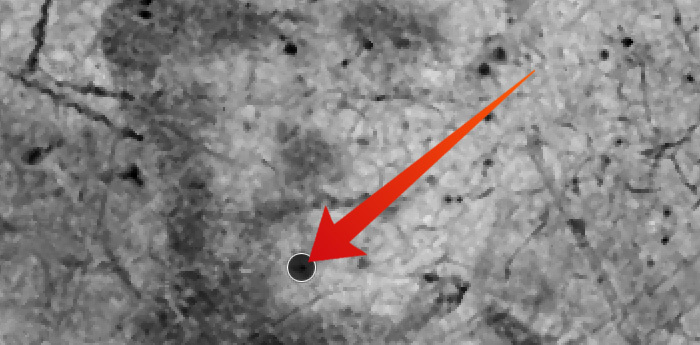

На фото справа видно, что свет изнутри всё же пробивается через щели. Дело в том, что края пленки на 4-5 мм не доходят до краев пластин, т.к. уже после сшивки я подрезал пленку об самые отверстия. Это пришлось сделать потому, что пленка начала пузыриться и отслаиваться на изгибах, а т.к. ее края были прошиты - воздух нельзя было выгнать. Пришлось подрезать края пленки. В результате, чтобы закрыть пробивающийся свет, отделка швов стала такой широкой (почти 15 мм). Чтобы никакие щели больше уже не просвечивались, дополнительно проклеил швы изнутри полосками зеленой пленки. Справа на фото - результат на просвет при включенной лампе.

Моя следующая задача - отделка верхнего кольца абажура. Нашел у себя латунную полоску подходящего размера, нарисовал на ней черным маркером орнамент в том же стиле, что и на большом посадочном кольце. Затем с помощью раствора хлорного железа вытравил на полоске орнамент. Сгибаем её по окружности нужного диаметра и пробуем надеть на фанерное кольцо.

К сожалению, полоска чуть шире, чем хотелось бы. Мне не трудно было сразу срезать 4-5 лишних миллиметров по всей её длине, чтобы она стала уже. Но я этого не сделал потому, что иначе бы она не закрыла полностью все мои косяки в верхней части: концы шнуров, проволочки и т.п.

Но даже с этим кольцом всё равно остаётся ощущение, что верхняя часть абажура не закончена, чего-то не хватает. Там явно напрашивается ещё какой-то завершающий элемент. Перепробовал три разных варианта, но ни один из них, честно говоря, меня не впечатлил. Всё же, остановлюсь пока на последнем, самом простом варианте (два нижних фото).

Итак, верхушка прикреплена к абажуру, и можно переходить к заключительной сборке всей конструкции, начиная с электрики.

Продеть провода в центральную трубку и собрать всю конструкцию - дело пяти минут. Но где-то в корпусе надо ещё встроить димер-выключатель, и единственное место, где он может уместиться - под большим колпаком стойки.

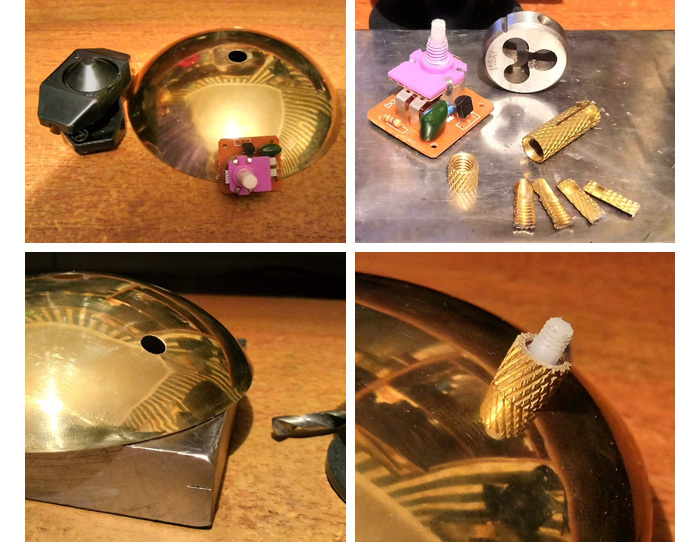

Сначала подготовим сам димер. Вынимаем его из заводского корпуса, примеряем - по габаритам проходит. На нём резьба М7 с мелким шагом, но крепежная гайка в комплекте не предусмотрена. Это плохо, т.к. и у меня не нашлось подходящей. Пришлось на димере перерезать резьбу под М6, а вместо гайки отпилил часть от латунного анкера. Затем просверливаем колпак в нужном месте и крепим димер.

Всё получилось. Теперь нужно подобрать "крутилку", подходящую по стилю. И такая нашлась, хоть и хромированная, но зато латунная. Подержал её минут 5 в растворе хлорного железа, и хромовое покрытие само слезло. Зачищаем, полируем, накручиваем на димер.

Отпиленная от анкера импровизированная гайка в таком виде мне не нравится: слишком массивная она по сравнению с небольшой крутилкой, и стрёмная. Пришлось её обточить, сделав тоньше, насколько возможно, и стало выглядеть значительно лучше.

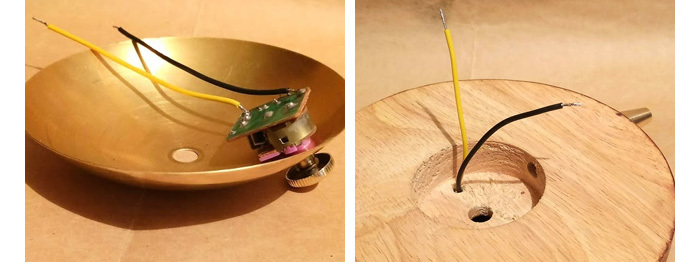

Ну и, наконец, производим сборку конструкции с электропроводкой. Сначала припаяем два небольших проводка к димеру - на вход и на выход, и выводим их через отверстие к днищу деревянной подставки.

Теперь полностью собираем конструкцию, вкручиваем патрон с лампочкой, провода которой пропускаем через центральную трубку, и выводим их концы к днищу. Туда же заводим через боковое отверстие станины и основной провод. Все шесть концов спаиваем между собой в нужном порядке и изолируем. Провода компактно укладываем, чтобы не торчали. Включаю шнур в розетку и вращаю ручку димера - всё работает. На последнем фото - свет лампочки при минимальной яркости.

Ну что ж, надеваем абажур и включаем лампу. Работа завершена, и всем, кто досмотрел мой пост до конца - большое спасибо за внимание.

Уважаемые коллеги-рукодельники, буду благодарен за новые интересные идеи и советы, за конструктивную критику и замечания. Мне ещё есть много, над чем поработать и в чем исправиться.