Испытания в условиях реальных производств

2 поста

Серия фрез FM904 применяется для обработки плоскостей и вертикальных уступов.

На данные фрезы устанавливаются тангенциальные пластины, которые обеспечивают высокоэффективное фрезерование уступов.

Компания OKE Precision Cutting Tools Co., Ltd. (далее «OKE») вот уже более 25 лет занимается разработкой, производством и продажей твердосплавных пластин, концевых фрез, твердосплавных столбиков, корпусного инструмента и оснастки. В Китае является лидером по производству твердосплавных вставок. Занимает ведущие позиции в области инноваций, определяющих будущее отрасли металлообработки.

Торцевые фрезы FM497 предназначены для высокопроизводительного фрезерования преимущественно чугунов, а также сталей, нержавеющих сталей и цветных материалов.

Обработка металла во многом определяет технический прогресс как отдельного государства в частности, так и человечества в целом. Благодаря ей у общества появились паровые машины, двигатели внутреннего сгорания и многое - многое другое. Обработка металла уже давно изучена человечеством, но все еще непрерывно совершенствуется: появляются новые методы обработки, новые покрытия, вводятся новые методики расчета эффективности и трудозатрат, а так же совершенствуются инструментальные материалы.

Основными материалами, из которых делают инструмент для обработки деталей в общем машиностроении являются твердые сплавы, быстрорежущие стали, керамика и кубический нитрид бора. Основным материалом для изготовления инструмента в 21 веке, конечно же, являются порошковые твердые сплавы. Как мы уже писали в статье про производство твердого сплава (https://dzen.ru/a/ZceiwzYxG2NVeVPx), открытие твердого сплава позволило в разы увеличить производительность и сократить экономические издержки в металлообработке. Казалось бы, быстрорежущие сплавы должны были быть «похоронены» и забыты навсегда, но этого не произошло, они не сгинули внебытие, они до сих пор развиваются и совершенствуются. Инструменты из быстрорежущей стали заняли свою нишу и успешно конкурируют с твердосплавным инструментом. Давайте попробуем разобраться, почему это произошло и какие есть преимущества у инструмента из быстрорежущих сталей перед твердосплавным инструментом и есть ли они вообще?

Начнем с того, что процесс изготовления инструмента из твердого сплава (именно порошкового) и процесс получения инструмента из быстрорежущих сталей имеет значительные различия. Оба этих процесса объемны и трудозатратны, но при этом стоимость изготовления быстрореза в разы дешевле изготовления твердого сплава.

Как и когда начали использовать твердый сплав в качестве режущего инструмента мы рассказывали в статье про производство твердого сплава (https://dzen.ru/a/ZceiwzYxG2NVeVPx), поэтому в этот раз мы затронем лишь историю появления быстрорежущей стали. В 1858 году позапрошлого столетия изобретатель Р. Мюше придумал прототип быстрорежущей стали, она существенно отличалась по составу от современной быстрорежущей стали (2% C; 2% Mn; 5% W и др.). Максимальная скорость обработки составляла 5 м/мин. Следующим этапом развития быстрорезов стала сталь, предложенная американскими изобретателями Ф. Тейлором и А.Уайтом, которая близка по своим характеристикам и составу к современной Р18 и позволяла обрабатывать материалы со скоростью до 18м/мин. Дальнейшая гонка за скоростью зашла в тупик, так как максимальная скорость резания при использовании быстрорежущей стали составляла 35-40 м/мин.

Существует более 40 индивидуальных классификаций быстрорежущих сталей в соответствии с данными AISI (American Iron and Steel Institute). Вместе с внутренними марками производителей это приводит к тому, что общее количество марок быстрорежущих сталей превышает 150. AISI установил свою систему классификации много лет назад. Это очень простая так называемая Т и М классификация. Обозначение Т используется для сталей, содержащих в качестве главного легирующего элемента вольфрам (англ. tungsten), обозначение М — для сталей с молибденом в качестве основного легирующего элемента. Считается, что молибденовые быстрорежущие стали обладают большей абразивной стойкостью, чем вольфрамовые, они меньше коробятся при термообработке, кроме того они дешевле. В современном обозначении закрепилась аббревиатура HSS (high steel speed) в зависимости от модификаций обозначение может быть HSSE – быстрорежущая сталь с добавлением 5-8% кобальта и HSS-PM – порошковая быстрорежущая сталь и т.д. В советских и российских марочниках сталей марки быстрорежущих сталей обычно начинаются с буквы «Р» (rapid — скрость). Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта.

В настоящее время из быстрорежущих сталей изготавливаются метчики, сверла, концевые фрезы, зенкеры, развертки, напайные резцы и другой инструмент. Так, например, у компании ОКЕ имеются метчики с возможностью нарезания резьбы в металле с твердостью до 35HRC, и центровочные сверла из быстрорежущей стали HSS, из быстрорежущей стали с добавление кобальта HSSE как с покрытием TiN, так и без покрытия.

Если сравнивать инструмент из быстрорежущего сплава с твердосплавным, со стороны стойкости и производительности на серийном производстве ЧПУ, то, конечно же, преимущество будет за твердосплавным инструментом. А что если нам посмотреть с другой стороны, методом «от противного»? Что если нам не требуется ни высокая стойкость, не высокая производительность. Да, такое тоже бывает на производстве, например, при изготовлении единичных деталей или при их восстановлении. Как правило, это ремонтные мастерские, где изготавливают единичные детали в замен сломанным или вышедшим из строя, в дорогом импортном оборудовании. Обычно у заказчика стоит выбор: заказать новую деталь и ждать ее до полугода (при этом простой сломанного оборудования смерти подобен) или попробовать ее восстановить или изготовить в ремонтной мастерской. В ремонтной мастерской скорость выполнения работы будет зависеть от наличия инструмента. Конечно, в таких цехах твердосплавный инструмент присутствует в большом количестве, но только в качестве базового, под стандартные задачи. Как мы знаем, большинство компаний, продающих металлорежущий инструмент, не держат склады в России, а привозят инструмент под заказ и срок поставки составляет до 3 месяцев. Компании, у которых есть огромные склады инструментом в России, всего несколько - Доминик официальный представитель ОКЕ в России и еще пара конкурентов. Но даже и у них может не оказаться нужного инструмента и придется заказывать и ждать.

Держать большое количество твердосплавного инструмента, как говорится, на все случаи жизни, не выгодно самому цеху, так как стоимость такого инструмента достаточно высока. Здесь уже во главе стоит экономика, но не для заказчика, а для исполнителя, так как это оборотные средства, которые "замораживаются" в инструменте. А вот инструмент из быстрорежущего сплава, даже с добавлением кобальта и покрытием стоить в разы дешевле твердосплавного инструмента. Малая стоимость быстрорежущего инструмента позволяет поддерживать его в большей номенклатуре, например, иметь в цехе сверла с шагом диаметра 0,1мм или набор метчиков на все случаи жизни - это намного выгоднее, чем иметь точно такой же набор сверл и метчиков из твердого сплава. При этом не нужно искать нужный типоразмер инструмента по поставщикам и ждать его 3 месяца. Да, такой инструмент не будет иметь высокую стойкость при обработке, например, материалов с большим количеством легирующих элементов или твердостью 40..45HRC, но сделать несколько деталей или даже мелкую серию им вполне реально и даже после изготовления детали или деталей, инструмент останется работоспособным.

Вторым примером может быть обработка небольшой серии деталей из простых материалов в состоянии поставки (до 25 HRC). Например, при обработке простых материалов, использование метчиков из быстрорежущей стали наиболее целесообразно, так как кратная разница в цене не дает преимуществ в стойкости. Даже если метчик к концу изготовления партии деталей износится, а метчик из твердого сплава будет все еще работоспособен, то использовать его на следующих деталях и других материалах не рекомендуется, так как его стойкость невозможно спрогнозировать.

Третьим примером может служить изготовление специального монолитного инструмента, а именно фасонных фрез, комбинированного инструмента и др. Опять же это касается не высокопроизводительного инструмента, а инструмента, который будет применяться на универсальных станках. Такая связка недорогого специального инструмента и универсального станка дает значительную экономию себестоимости изготовления деталей, опять же при обработке несложных материалов, в отличии от специального инструмента из твердого сплава.

Подводя итог вышесказанному, инструмент из быстрорежущей стали все еще актуален в механической обработке и вариантов его использования различное множество. Безусловно, он уступает твердосплавному инструменту при работе на станках с ЧПУ, но он вполне жизнеспособен при простых операциях или для того, чтобы снизить себестоимость продукции. Самое главное, что мы хотели сказать - каждый инструмент необходимо применять по назначению, в ситуациях, где он проявляет свои сильные стороны!

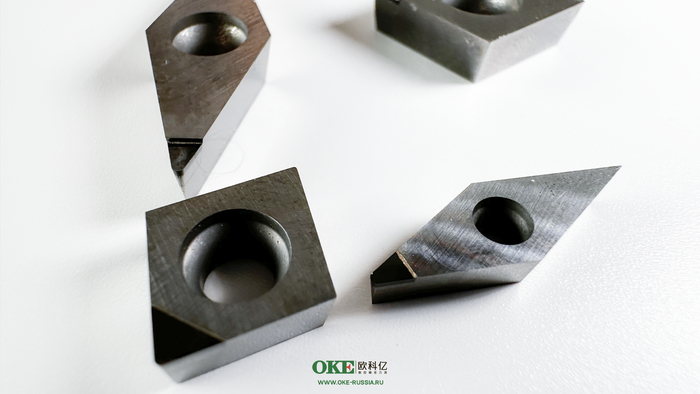

Компания ОКЕ предлагает пластины со вставками из поликристаллического алмаза (PCD).

PCD — это композиционный материал на основе частиц алмаза, спечённых с использованием металлического связующего вещества.

Благодаря высокой стойкости, пластины со вставками из поликристаллического алмаза (PCD) возможно значительно снизить себестоимость изготовления деталей, а также сильно повысить производительность, т.к. скорость резания может достигать до 1000 м/мин! (в зависимости от обрабатываемого материала).

Инструменты PCD идеально подходят для работы со следующими материалами:

- алюминий и алюминиевые сплавы;

- сплавы меди, латуни и бронзы;

- сплавы цинка и магния;

- углеродное волокно;

- эпоксидные смолы;

- пластмассы;

- стеклопластиковые композиты;

- графитовые композиты.

Пластины со вставками PCD подходят как для черновой (обработка без ударов) так и для чистовой обработки, также могут применяться для финишной обработки титана, но только в сочетании с СОЖ.

Друзья! Всем доброго понедельника)

Сняли для Вас видео - обработка алюминия нашим инструментов в условиях реального производства)

Приятного просмотра 😊