Технологии сварки 3

Хорошие новости, сегодня буду варить стык нержавейки d350x12 мм.

запишу на видео общий вид собранного стыка на сухари, далее, внешний вид корневого слоя, может быть попрошу записать ребят на видео Как эта сварка вообще выглядит. Плюс пару слоёв заполнения, далее электроды. Если нужно, могу это сделать для вас. С прошлым постом заметил, что спрос не особо большой. Делать или нет?

upd:

Первый ролик готов, но залить его почему то не могу. Часов через 6-7 попробую сделать всё сразу через ПК.

upd2:

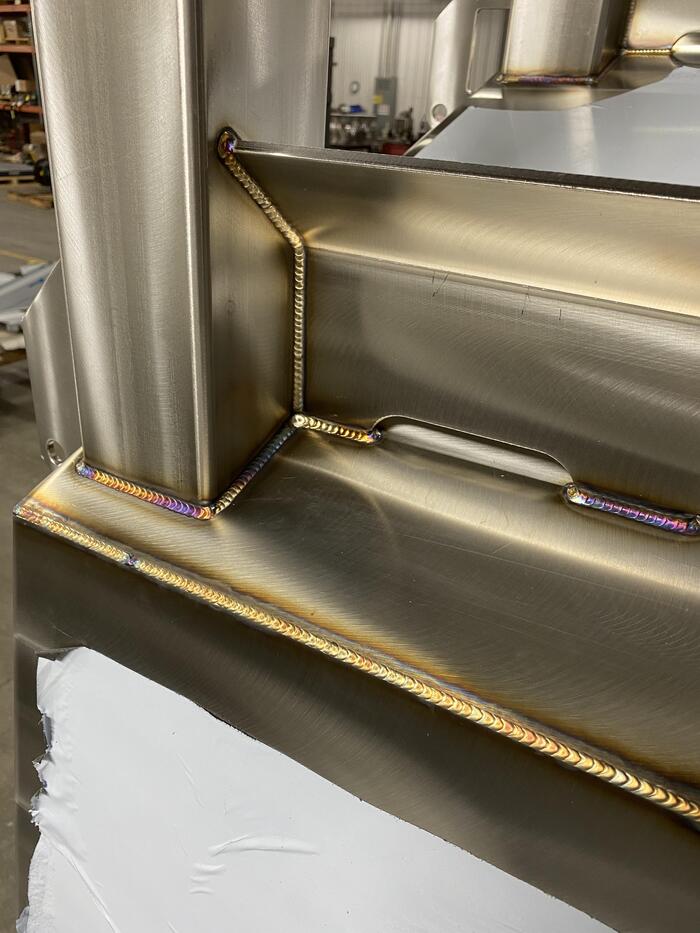

Залью через 7-8 часов. После работы устал и пошёл спать. Всё будет. Как минимум сделал фотки. Кстати процесс сварки к сожалению видно очень плохо, камера не очень. Прошу прощения за это. Но хоть что то я смогу показать. Залью фото уже сейчас. Это итоговый результат работы

upd3:

Пытаюсь залить все что есть, один ролик категорически отказывается появляться, думаю обрезать его на 2 части и попробовать так хотя бы

Технология сварки ч.2

Всем привет. Уже более года назад я обещал пост про сварку, и чтобы это не было слишком большим свинством с моей стороны, решил все свое время перед работой посветить этому прямо сейчас. Надеюсь, мне будет его достаточно для того, чтобы более менее рассказать о всем что знаю сам, но если будут вопросы, задавайте их в комментах и я постараюсь на них ответить. Сразу скажу, что как специалист я все таки довольно молод и в некоторых вопросах я наверняка не смогу дать однозначного ответа, т.к. сварка, - это ремесло, в котором можно учиться буквально всю жизнь. Количество марок сталей и присадочного материала невероятно. Марок сталей только существует более 3500, обладающих уникальными физическими, химическими и экологическими свойствами. А присадочных материалов, вероятно, еще больше.

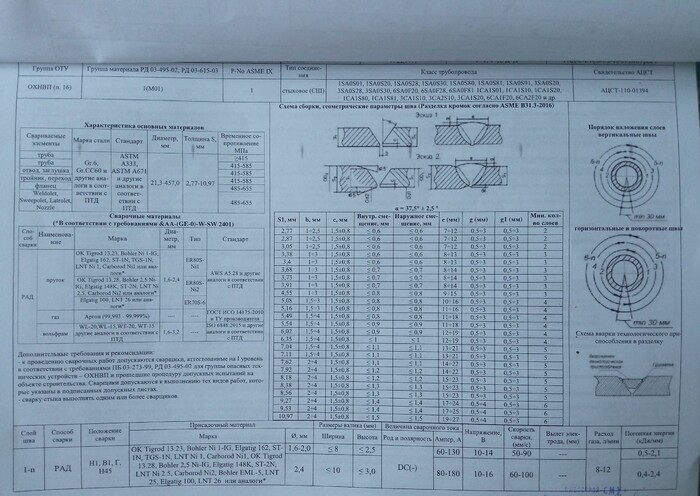

Итак. Данная техкарта является типовой и используется в производстве.

Конкретно в этой, описана технология сварке М01. В общем и целом, разницы с технологией в сварке М11 нет, за исключением некоторых моментов, которые я опишу ниже с пояснением к пунктам по техкарте. Для понимания что же такое М01 и М11 прикрепляю картинку

А теперь все же перейдем к самой техкарте

В данной картинке описаны параметры, которые хочет получить заказчик на каждом сварочном шве. Они могут иметь отличия на каждом объекте, но в своей основе они очень похожи.

А здесь мы с вами проедемся более подробно.

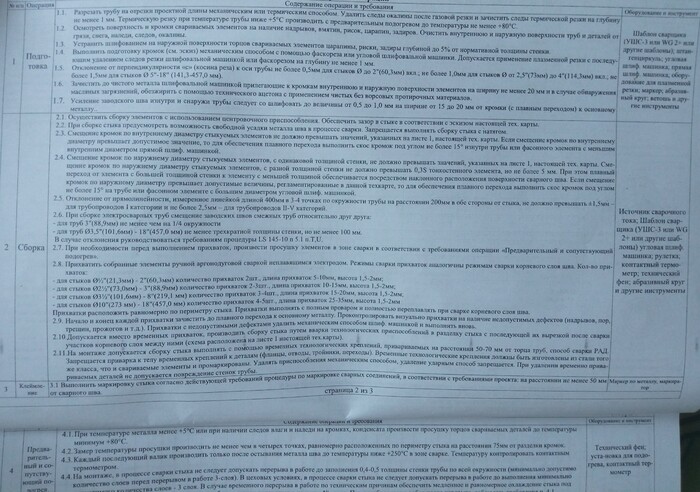

Подготовку как правило будут осуществлять монтажники. Сразу говорю, часто получается так, что они к подготовке относятся спустя рукава, с мыслями "сварщик заварит". Конечно же это относится не ко всем, но я по своему опыту могу дать одну рекомендацию: проверяйте. Все мы люди и упустить какой то момент можем спокойно. Как только вы приступаете к сварке, это означает, что с подготовкой и сборкой вы согласны и далее только ВЫ отвечаете за итоговый результат. Я имею ввиду, если этот стык не пройдет, потом никому не будет интересно, зачистил ли монтажник внутреннюю полость трубы и тд., поэтому говорить подобное будет странно. Если вам что то не нравится, вы имеете полное право попросить поправить тот или иной момент. Даже если это не понравится ребятам с вашей бригады. Все же подготовка на мой скромный взгляд это львиная доля вашего итогового результата. Тщательно подготовленный стык заварить намного легче, чем тот, что подготовлен со словами как Вовка в тридевятом царстве "и так сойдет". И да, советую так же обращать внимание на внутреннюю полость трубы после зачистки ее ПШМ, так как бывает, что монтажник может случайно оставить царапину. И эта самая царапина потом может оказаться на пленке, если оборудование очень чувствительное, у меня так один стык не прошел и отремонтировать это естественно невозможно, если стык небольшой.

Про сборку я могу рассказать уже побольше. она осуществляется с помощью центраторов, струбцин, и если диаметр трубы маленький, можно стыковать и руками. в целом тут ничего сложного то и нет. Главное следить за тем, чтобы не было переломов стыка и выставить в соответствии с нужным вам зазором. кстати в пункте 2.5 указано допустимое отклоение от прямолинейности. это можно использовать в сборке с выгодой для себя тем образом, что вы могли бы к примеру собрать стык уже "сломанным" с отклонением от прямолинейности 1.5 мм, и после сварки эта самая прямолинейность уйдет, если сварщик варит к примеру не четвертями, а просто от потолка и до зенита. 2.10 что же такое технологическое приспособление? как правило это кусочек металла той же марки стали, который вваривается в разделку и является своеобразной прихваткой. между прочим очень удобно на крупных стыках и как раз таки при сборке М11, так как чтобы выполнить корневую прихватку в М11, необходима газовая камера во внутренней полости трубы наполненная защитным газом ( аргон ). Иначе ваши прихватки окислятся и покроются "ёжиками" и будут негодны. Соотсветственно даже переплавив их останутся окислы, и как итог, брак. Кстати забавно, но в пункте 2.11 сказано, что допускается к телу трубы приваривать струбцины для сборки, а вот применять так называемые "петушки" почему то нельзя.

клеймение осуществляется обычно после сварки, потому что дата сварки, клеймо, способ сварки и номер стыка пишется маркером рядом со стыком. соответственно, если нанести это перед сваркой, то под воздействием высоких температур вы этот маркер скорее всего увидите потом на руками. Или не увидите, но смысл вы поняли.

Тут ничего сложного. Для удобства контроля температур используются специальные термометры, наличие которых обычно требует Строительный контроль.

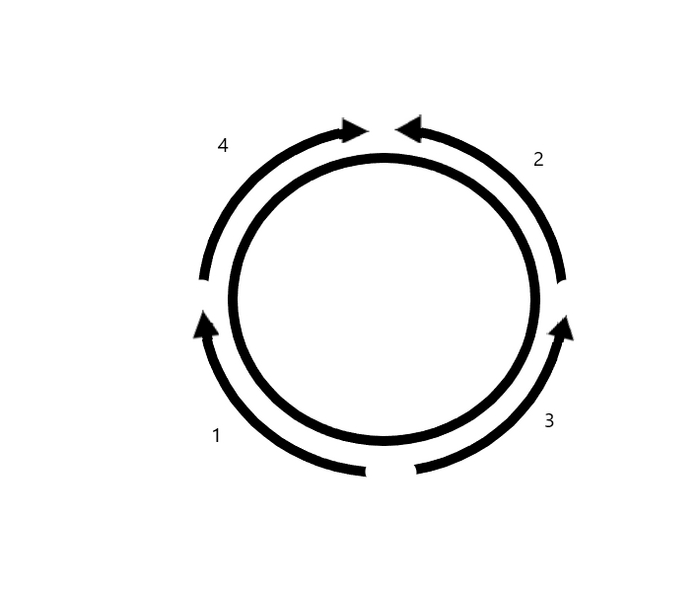

В прошлом посте меня спрашивали, что такое сварка четвертями и как это вообще? Картинка для Вашего удобства.

В целом все слои можно осуществлять по такой схеме. Тут будут свои сложности с замками в корне, но с опытом это все можно решить. Прихватки при сварке корня можно как удалять, так и переплавлять. Либо вообще сделать заход и просто будет больше замков, что по сути, не страшно. В пункте 5.4 со стороны инженеров по сварке смешно указаны дефекты по типу пор и вольфрамовых включений. Чаще всего на поверхности металла они не видны и найти вы их не сможете. Поэтому, если задели вольфрамом ванну, стоп сварка и зачистить это место хотя бы для личной уверенности в том, что все ок. Как понять, есть ли поры? Ну, во время сварки может подуть ветер к примеру. Это будет похоже на пшик или типо того, вы поймете о чем я говорю. Будет запетно, что дуга как будто резко отклонится, появятся искры, и если остановить сварку, то вальфрам будет черным. тут тот же рецепт, что и с вольфрамом. Кстати поры часто уходят именно в края сварочного шва, поэтому повнимательнее. лучше сточить чуть больше, но у вас будет качественный шов, чем полениться и потом идти ремонтировать его в любом случае, или вообще вырезать. Кроме этого после сварки корневого шва могут появиться карманы по краям шва, их лучше удалить, потому что вы можете не заметить при сварке заполнения, заварятся они или нет. Соответственно межсложное несплавление и это тоже брак. Вернемся к порам на пару слов. Вся сварка на открытом воздухе осуществляется только в палатке. Соответственно если все равно есть сквозняк и ветер дует прямо в стык, то и начинать сварку не нужно. Сначала решите проблему с ветром, а уже потом варите. Заполнение считается одним из самых легких слоев. И вроде оно так, только дефектов и там можно насажать достаточно. Это несплавления или включения, поэтому, внимательно. Облицовка тоже не такая уж и сложная. Самое главное - это понимать, что именно ты делаешь. От толщины металла зависит и ширина облицовки соответственно. И так как шифина одного валика у нас ограничена в данном случае 10 мм, то если ширина по техкарте должна быть 10 и более, то варим в 2 и более валиков. Вам никто не запретит делать хоть 100 валиков. Главное, чтобы это укладывалось в параметры шва. И кстати, не нужно заниматься ерундой и заполнять скажем 20 мм стенку в один слой. Нельзя так делать. В порвых вы перегреваете металл, от чего от туда уходят легирующие элементы и прочность соединения будет уже не та. А во вторых вам самому будет сложно контролировать такую огромную ванну. Лучше несколько слоев, но за то качественно, чем один огромный, но так себе. Плюс там тоже есть свои подводные камни, которые могут привести к несплавлениям. Поэтому не заморачивайтесь и делайте два, три или более слоев заполнения, чем валить все в кучу. Высота валика, кстати, тоже ограничена. Поэтому если строительный контроль увидит, как вы заполняете 8 мм стенку в один слой, это будет вырез.

Вернемся к облицовке. Тут дефектов может быть так же много, как и в корне шва. Подрезы, несплавления, поры и многое другое. Поэтому, внимательно. Самое огромное значение имеет именно первый валик. И от того, как вы его выполните зависит уже общий вид вашего шва. Если он кривой, не красивый и корявый, то стык у вас таким и получится. А если он ровный, аккуратный и красивый, то и второй валик вам будет наложить значительно легче просто следуя по вервому валику. Соответственно заварили первый, осмотрели шов на наличие дефектов, поправили все что есть, убрали косяки и только потом продолжаем варить. И так, кстати, вообще после каждого валика. Всегда контролируйте себя. Если будет какой то косяк, то не важно, какой квасивый у Вас шов. Это брак и это вырез. Инженер по сварке не скажет: "так то пиздато заварено, просто тут косяк". Стык либо годен, либо не годен. И точка. Соответственно проверили все и пошли дальше. После сварки Соответственно проверили все что возможно, и если все хорошо, то можно двигаться дальше.

Послесловие.

Когда нибудь я возможно выложу парочку видеороликов, с пояснениями и наглядными исправлениями всяких дефектов. Просто мне как правило из за работы некогда этим заниматься или вообще лень. Да и просто показать некоторые нюансы, ведь их на самом деле намного больше. Кстати, все виды сварки в своей основе похожи. Просто ввиду преимуществ и недостатков имеют свои нюансы и особенности, опять же. Если вы хотите научиться варить, то тут нужны тренировки. Рекомендую пойти в хорошую школу сварки. Но лучшая школа как правило на работе) Это вряд ли можно назвать пособием "прочитал и запиздил идеальный шов", нет. Так не бывает. Это просто чуть чуть теории. и на самом деле ее намного больше. Я уже сейчас, когда пишу эти слова, понимаю, что я очень многое упустили не рассказал. Поэтому не кидайте в меня пожалуйста тапки. Все что не смог пояснить в посте, могу рассказать об этом уже в комментах. Надеюсь в этот раз получилось более подробно, чем в предыдущем посте. К слову ответы на некоторые вопросы вы вполне можете там найти, я думаю. Всем спасибо

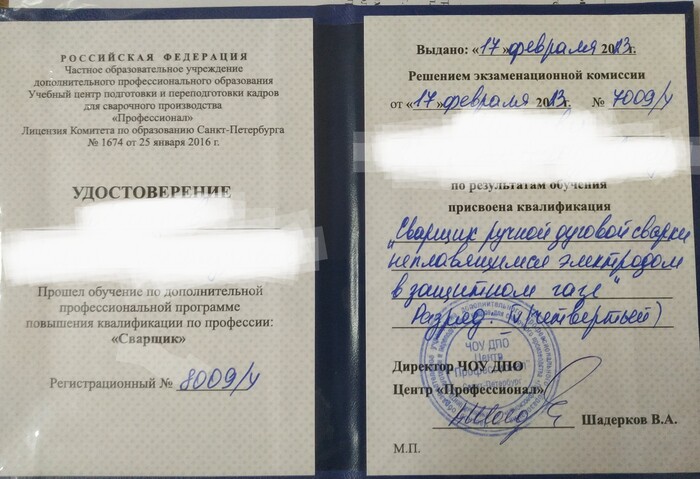

Аттестован однако!

Как не посмотрю рекламу, так все какие-то курсы тесттировщиков, каких-то мелких джуниров, и прочих около ит человеков, а я вот сегодня сдал экзамен и получил 4 категорию по сварке аргоном (сварка в среде защитного газа, не плавящимся электродом), могу варить алюминий, нержавейку, медь, чернуху итд. Понятно дело что в любом случае, аттестация это лишь первый шаг к проффисионализму, ибо практика и еще раз практика.

По окончании обучения в колледже или на курсах кандидаты сдают теоретический и практический экзамены специальной комиссии. Сварщику выдается диплом с указанием профессии и присваивается определенный разряд. От разряда зависит уровень сложности выполняемых работ, к которым может быть допущен специалист, и размер заработной платы. Обычно после училища выпускают с 3-им разрядом, а кто особо преуспел в освоении профессии — с 4-ым.

4разряд - Специалист способен собирать детали и конструкции средней сложности и вести качественную сварку во всех пространственных положениях. Умеет варить герметично трубы на бесповоротных стыках (когда нельзя повернуть трубу по оси на 180 градусов, чтобы вывести нижнюю часть наверх).

Художественная сварка

Картины аргонодуговой сваркой набирают всё большую популярность. Вашему вниманию представляю картину выполненную на куске нержавейки.

Процесс создания этого шедевра https://vk.com/wall770414325_12

Вот я и дорос до Аргона

UPD:

04.12.2024г.

Ну чтожжжж, прошло два года, я прошел курсы аргонщика в Питере, сдал экзамены и получил корочку на 4й разряд, не знаю на кой мне корочка, ну пущай . Поварил наверно штук 100 разных автомобильных дисков, штук 20 наверно разных алюминиевых детских колясок, варил веские чугунные изделия, мотор штаны, насосы...итд итп. Купил себе еще и полуавтомат, а именно ПТК D99-4. Освоил пайку меди, да много что. Сварка мне нравиться, очень стараюсь все время что то узнавать новое.

Аргон - Третий из детей Финголфина родоначальника Второго Дома Нолдор. Дж.Р.Р.Толкин

Пару лет назад мне подарили сварочный аппарат Парма АС-01-250ДИ, мне честно было многовато 250А (конечно он их не выдает).

В итоге поварив всякое для гаража, дачи итд итп электродом, захотелось двигаться дальше, полуавтоматом пользовался, не впечатлил, а вот TIG сварка всегда нравилась, прежде всего своей аккуратностью, ну и конечно качественно варить алюминий. В итоге раздумий куплен Сварог REAL TIG 200 P AC/DC (E201B)

До этого не варил TIG сваркой, как оказалось варить не сложно, СИЛЬНО чище, да, сложновато все держать в голове, в плане параметров. Но думаю все это осилю. Особенно порадовал режим SPOT, прям находка для новичков. Пока практикуюсь на чернухе, на след неделе переду на литые диски авто и радиаторы.

Что по деньгам на октябрь 2022г. (МО)

Сам аппарат Сварог REAL TIG 200 P AC/DC (E201B) - 44 000р (новый)

Баллон аргона 40литров - 9000р (б.у.) + 1500р заправка

Редуктор с ротаметром - 1900р (новый)

Шланг для газа, 200р

Прутки ER4043 AlSi5 диаметр 2,0мм 1кг - 1200р

Прутки омедненные TIG ER70S-6 (1.6 мм; 1000 мм; 2 кг) 1200р.

Перчатки мягкие, кожаные - 500р.

Маска - старая, с али, Классом - 1/1/1/2

В общем принимайте в ряды аргонщиков.

Пока ждал курьера с новым аппаратом, сварил себе столик, а то все стоя делать утомляет.

Как я титан варил

Обратился как - то ко мне товарищ, начиная с фразы: «ну тыж сварщик! можешь лопату починить?». Ничего не предвещало беды, пока не выяснилось, что лопата не простая, а титановАя.

TIG сваркой периодически работаю, но как правило по дюралям, изредка чёрные металлы, где требуется аккуратность. Началась подготовка матчасти операции «ЛОПАТА».

Из этого мы имеем, что нужно добыть электрод радиоактивный, хм.. Россия ведь страна возможностей, так что электрод был добыт)

Следующая сложность неожиданно оказалась в титановой проволоке. Казалось бы, титан и Россия - это же синонимы, но нет. По запасам этого металла у нашей страны хоть и второе место в мире, но оказалось запасы и проволока в магазине - это не одно и тоже) проволока тоже была добыта)

Фотографии ДО к сожалению нет, так как додумался пост запилить спустя пару недель.

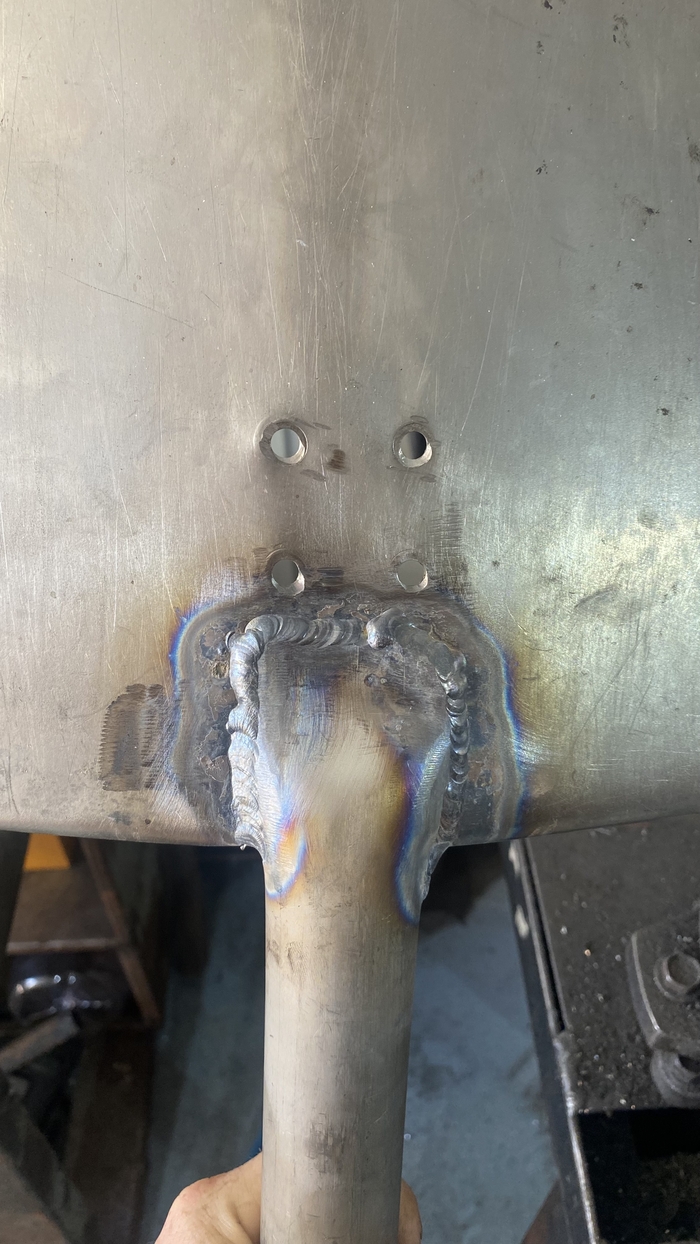

Далее минут 10 тыкания настроек на стареньком grovers, несколько пристеночных прихваток и вуа - ля!

Резюмирую:

Проволока: 3мм

Электрод: 3мм

Заточка электрода: градусов 40

Ток: 80А, постоянный

Предпродув: газа 5 секунд

Постродув: 10 секунд (аппарат больше не даёт, приходилось хитрить)

Нарастание тока: 2 секунды

Спад тока: 5 секунд

Результатом лично я доволен, для первой встречи со сваркой этого метала, считаю в грязь лицом не упал. Проварил с двух сторон, общая длинная швов порядком 30 см, израсходовал примерно метр присадки, а как говорят таблицы расчетов в метре такой титатоной проволоки марки ВТ20 получается 31г.