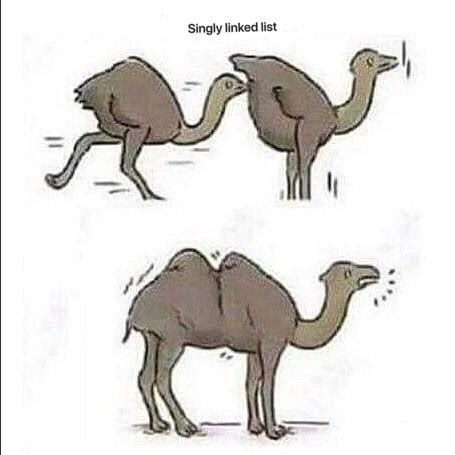

Linked list

Баянометр ругается, картинки были. Но тут пояснение структуры :)

Upd: из каментов. Спасибо @cicatrix

Мебельный гарнитур в ванную со столешницей из массива дуба

Здравствуйте, уважаемые гости моего канала поста =) Особенно приветствую 300 постоянных читателей и 45 новоприбывших после предыдущего поста.

ЛДСП для ванны, я заказывал вместе с тумбочками из предыдущего поста.

Чертеж для этой мебели делал очень долго, постоянно что-то меняя. Главная проблема была - ревизионный люк ванны. К нему должен быть доступ. В результате решил сделать подвесную тумбу и тумбу на ножках, которую можно выдвинуть.

Рисовал эскиз в SketchUp:

На рынке приобрел 40мм мебельный щит из дуба. Дуб был выбран потому что, он почти не восприимчив к перепаду влажности и не гниёт. К тому же у него очень красивая структура.

Щит шириной 600 мм распустили на 450 и что останется.

Из остатка сделал верхний декор зеркала, к которому крепится подсветка и где проходят кабели.

Вся коммутация будет на крышке углового шкафчика. Отверстия впоследствии заглушил грибковидными деревянными заглушками.

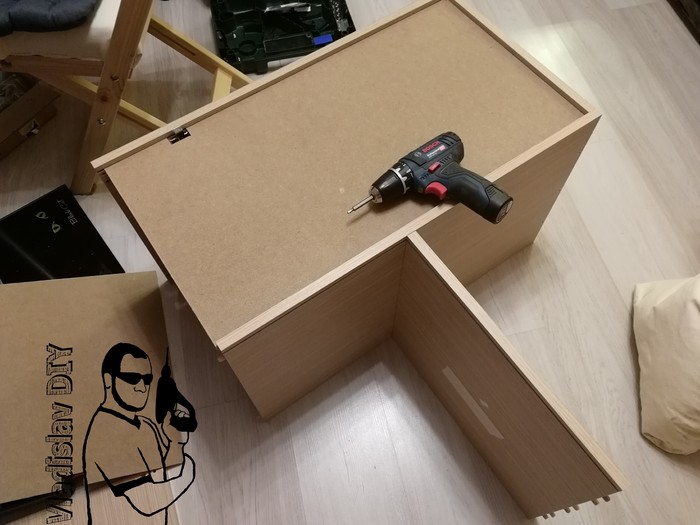

Собственно, вот угловой шкафчик. Собран на шканты/винты. Фотографиями сборки утомлять не буду, можете посмотреть в моих предыдущих темах, почти ничего не поменялось.

Можно заметить, что нижняя полочка поменялась, по сравнению с чертежом: решил, что так будет практичнее, но образовалась щель...

Отверстия внизу под светильник и розетку для ирригатора/фена. Торчащий провод от датчика движения: включается/выключается при проведении рукой под шкафчиком.

Фасады крепятся на эксцентриках.

Собрал - примерил, вроде норм. Теперь надо снимать фасады и делать присадку под петли.

Петли взял Grass. Дорогие заразы, но при этом работаю не так хорошо как блюм. Подозреваю, что они рассчитаны на более тяжелые фасады... Они тормозят дверку, но не всегда ее доводят до конца.

Щель закрыл кусочком фанеры.

Тумбу так же собирал на шкант и стяжки, в народе известные как евровинты или конфирмат. Благо, большая часть не будет видна, да и разбирать впоследствии не планирую.

Отверстия под полкодержатели делал по специальному кондуктору. Можно было обойтись 3-я регулировками по высоте, но увлекся =)

Столешницу подровнял по торцам, сделал радиус на одном углу, закругленную кромку сверху и скос под 45 градусов снизу.

На фото, примерка и разметка положения раковины.

Время пропитывать маслом. Дуб, хоть и не гниет, но имеет поры, в которые будет забываться грязь. Перед нанесением, обязательная шлифовка.

Масла для дерева, вопреки распространенному мнению, имеют в своем составе растворители и ускорители полимеризации. Есть конечно безопасные масла, но время отверждения у них очень большое (от недели до месяца) и они не стойки к истиранию. Для комфортной работы очень рекомендуется респиратор с картриджами защиты от органических растворителей и нитриловые перчатки.

Сразу после нанесения, поверхность блестит как после лакировки =)

Если масло быстро впитывается в первые 10 минут, то надо нанести еще. Если остаются подтеки, то их лучше убрать, чтобы не остались пятна и наплывы воска (масло с воском у меня).

Особое внимание следует уделить торцам. Обратная сторона так же обработана.

Досыхать отправил в ванную, там есть принудительная вентиляция.

Для качественного результата, следует покрыть хотя бы 3-мя слоями масла. Интервалы между слоями у каждого масла свои. У моего - 8 часов.

Спустя полные сутки, можно устанавливать раковину, смеситель и сливную арматуру.

Проверяем работу подсветки и датчика "взмаха".

Внизу сделана откидная корзина для белья. Она кажется не большой, но она очень вместительна.

Ящик на направляющих полного выдвижения, это очень удобно!

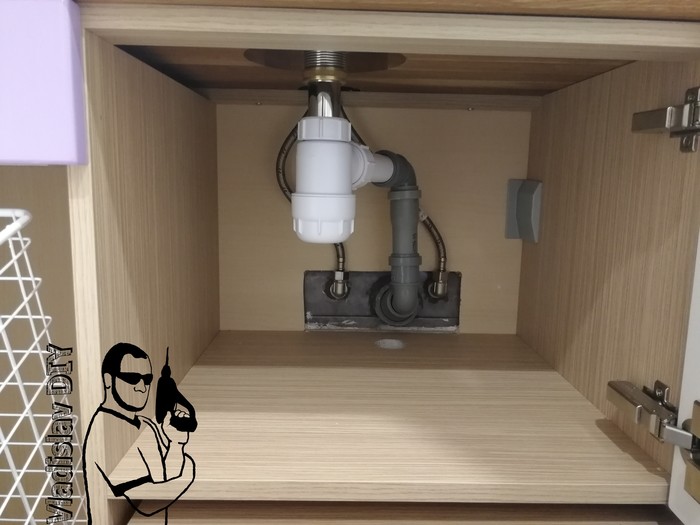

Никаких гофр, все на жестких пластиковых трубах.

Определенно, 3-х уровней регулировки было бы достаточно =)

Вот собственно, люк ради которого делала такая замысловатая конструкция.

Полный бюджет озвучить затрудняюсь, где-то около 35т.р. за всё: ЛДСП, фасады, столешница, зеркало, раковина, смеситель, электроника и электрика, сантехническая оснастка, а так же фурнитура. Сложно учитывать амортизацию расходников: фрез, пил, шлиф-дисков, бит и пр., а так же инструмента: циркулярки, фрезера и шуруповерта.

Многие позиции покупались и заказывались заранее. Например, корзину покупал вместе с профилями для дверей шкафа-купе.

Всё, благодарю за уделённое время!)

Для тех кому интересно моё творчество, меня можно найти здесь:

Создание столярной мастерской в гараже.

Всем привет!

Рассказ о том как я открыл мини столярку в гараже.

Первым делом как только у меня родилась, на мой взгляд, уникальная идея рисовать рисунки на деревянных столах, я начал продумывать нюансы старта, такие как помещение, оборудование, материалы, так как денег нет, решил все брать по минимуму.

Начал с выбора помещения, остановился на гараже, так как это самое недорогое и подходящее для меня помещение, оно обходится мне в 4800р в месяц, не самый дешевый вариант, есть гаражи и за меньшую стоимость в месяц.

В гараже был 1 минус: там нет отопления, хоть гараж и утеплен со всех сторон, но в холодное время года в нем холодно и влажно, что очень плохо сказывается на древесине. Снимать помещение я начал осенью, и сразу же продумывал варианты, поддержания постоянной температуры в гараже, на ночь в нем отключают свет с 23-00 до 7-00, что сильно усложнило создание отопления.

Так как во всем гараже поддерживать температуру без электричества сложно, я решил сделать небольшое помещение (сушилку) с дополнительным утеплением, и небольшим маломощным обогревателем на термореле, плюс к этому установить бесперебойник, для того чтобы система смогла функционировать некоторое время после отключения электричества на ночь.

Выбрал место где будет так называемая сушилка, накупил пенопласта, примерно 10 квадратных метров по 116р за метр, купил самый недорогой обогреватель в районе 600р и термореле за 500р, Бесперебойник у меня был, цену не знаю.

Пару часов работы и сушилка была готова, на термореле выставил температуру 25 градусов и всё начало функционировать, температура круглые сутки в этой камере 20-25 градусов.

Далее я закупил необходимый инструмент: шлиф машины, ручной фрезер, струбцины, циркулярку, и еще кучу мелочей, половину покупал б.у. с объявлений, самый дорогой инструмент стоил 4500р это фрезер Ryobi 1400w б.у. все вместе вышло примерно на 15т.р.

Далее я начал пробовать изготовить первый стол: купил пару брусков и мебельный щит в ближайшем строительном магазине, дело пошло.

Изначально я хотел сделать максимально дешевый стол из массива, дабы как-то заинтересовать покупателя, по этому качество древесины оставляла желать лучшего.

Дизайн первого стола я взял из интернета, понравился дорогой дизайнерский стол, и я решил сделать такой же только дешевле, получилось достаточно не плохо.

Каркас этого стола должен быть из металла, но так как металл дорогой, а стол я собрался делать эконом варианта, решил сделать все из дерева, но покрасить каркас в черный цвет, чтоб выглядел как металл.

Для первого раза вышло не плохо и меня вдохновило идти дальше. Я сразу же залез в интернет и нашел дизайн следующего стола, но только решил его доработать, все таки я хотел начать делать уникальные столы. И так появился первый стол с рисунком, Инь-Ян.

Вырезав рисунок, я покрывал стол морилкой, засыпал его цветным песком, и заливал эпоксидной смолой.

Получился нормальный ровный рисунок только с третьего раза, но все же он получился, вроде и не плохо, но все же я был им не доволен.

Главный недостаток первых двух столов был деревянный каркас, в местах где были соединения (зашпаклеванные и закрашенные черной краской) со временем появлялись трещины по линии соединения, стык становился виден и стол начинал смотреться не очень хорошо.

Было решено перестать изготавливать подстолья из дерева, но работать с металлом я еще не научился, по этому решил покупать готовые.

Нашел не дорогой вариант подстолья в стиле лофт, стоило оно 2000р, это намного дороже чем изготавливать из бруса, но зато это значительно уменьшило срок изготовления столов.

Появилась идея рисунка третьего стола, Мозаика.

Все по старой схеме, вырезал, покрыл морилкой, засыпал песком.

Получился достаточно неплохой стол, но в нем так же были недостатки, главные из них, это высокая себестоимость и длительное изготовление, из-за большого рисунка ушло достаточно много эпоксидной смолы, и почти месяц работы по 1-2 часа в день по будням.

Себестоимость примерно 6-7 т.р. не считая работы, это огромная сумма для бюджетного стола.

Это был первый стол который получился достойного качества и его можно было выставить на продажу, цену за него выставил 10т.р. и это очень мало учитывая потраченное время, но меня это не расстраивало, я сделал вывод и придумал следующий рисунок небольшого объема и интересного дизайна.

Это стол - Пульс.

Выполнен все по той же технологии, что и пред идущие, с небольшой фишкой, флуоресцентный порошок, (Светиться в темноте).

Этот стол получился лучшим, если учесть себестоимость, потраченное время на изготовление, и цену на выходе в 7000р.

Планы на следующие проекты:

1. Заменить цветной песок на крашеную эпоксидку, себестоимость от этого немного возрастет, но качество рисунка станет на много лучше.

2. Начать изготавливать металлическое подстолья самостоятельно, что бы уменьшить себестоимость.

3. Найти нормального поставщика мебельных щитов из массива, на данный момент я покупаю щиты сорта АВ из сосны, изготавливают их не особо качественно, но за то у них и цена не высокая, до 1000р за щит 1000х500х40 мм. за щит лучшего качества просят как минимум в 2 раза больше.

Вот так вот я начал свое первое дело, надеюсь статья получилась интересная, следите за дальнейшим развитием в соц сетях.

Группа в ВК - vk.com/litew00d

Канал на YouTube - youtube.com/channel/UCHYlv2K_Fv6yUkHJovk3oIA/featured

Инстаграм - instagram.com/lite.w00d