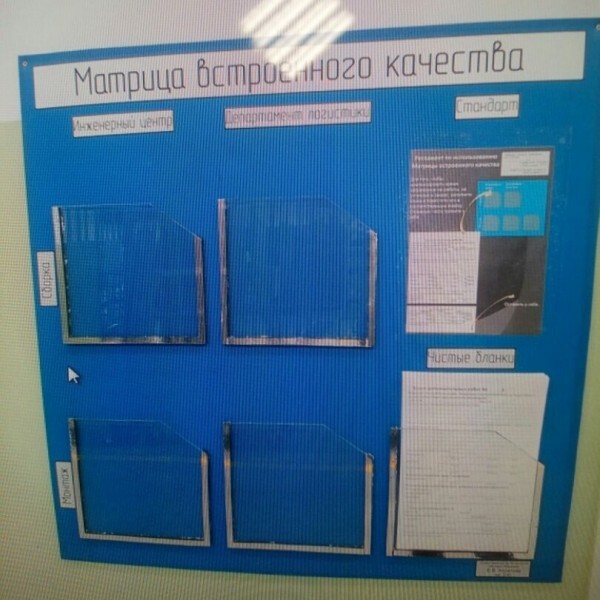

Матрица встроенного качества

Эту матрицу я сделал своими руками, и это является историей полного провала, потому что в тот период наш отдел развития сначала делал, а потом думал. Мы сумели это запустить, потому что были как 22-летние революционные матросы, и всем выносили мозг. У нас был вагон энтузиазма и энергии. На эту матрицу нас надоумили развивальщики из нашей же головной компании, тоже не особо на тот момент думающие. Просто, они знали этот тойотовский инструмент управления качеством, и знали как он работает.

Это классический пример внедрения инструмента бережливого производства ради самого инструмента. Когда никто не понимает, зачем мы его внедряем. Но внедряем, потому что это же с Тойоты. Как будто у более развитых инопланетян технологию подглядели.

Концепция правильная

Логика матрицы в том, что чем раньше по цепочке процесса мы находим дефект, тем он дешевле в плане потерь для предприятия. Одно дело мы сразу же убираем бракованную деталь, а другое дело, что мы ее еще после этого отполировали, покрасили, установили в сборку, провели наладку, испытания. А теперь нужно разобрать половину изделия, чтобы ее оттуда достать. А потом заново делать наладку и испытания.

То есть, по концепции этой матрицы нам нужно добиваться того, чтобы мы находили и удаляли бракованные детали как можно раньше после их появления. Чтобы они не шли дальше по техпроцессу, и не создавали этим всё больше и больше потерь.

Цель, конечно, понятная и нужная. Особенно для автомобильного конвейера, для чего она и разрабатывалась. У нас же была стапельная сборка электрощитов.

Выглядит интересно

Предполагалось, что сотрудник со сборки каркасов, со сборочного участка, с участка электромонтажа, с испытаний, или наладки обнаруживает дефект. Подходит к матрице, берет чистый бланк, описывает проблему, и помещает ее в кармашек на пересечении, где он дефект нашел, и где он, предположительно, появился.

И таким образом мы видим наглядную картину, что чем ниже и левее находятся бумаги, тем хуже. А это дает нам понимание приоритетов в решении проблем. А также мы видим, какой участок больше всех находит дефектов, а кто совсем ничего не пишет.

Тут же мы вывешиваем распечатки статистики по дефектам, а также инструкции, как пользоваться матрицей и как заполнять бланк.

Гладко было на бумаге

В общем, все бланки вносил в экселевский файл (журнал) отдел качества, и якобы как-то там с этими дефектами работал.

Отдел развития сделал своё черное дело - направил на отдел качества поток этих бланков о дефектах (алмазов, ага). Хлынуло как из брандспойта. И с чувством выполненного долга пошел по своим делам.

Я одного тогда не мог понять. А зачем рабочему думать о том, в какой карман что положить, если каждый день приходит инженер по качеству, собирает бланки со всех карманов в одну стопку, несет это всё в кабинет, и там переписывает в экселевский файл?

Мне почему-то кажется, что на Тойоте рабочие писали бумаги в один карман, инженер это забирал, а раскладывал по карманам уже в своем кабинете. И матрица встроенного качества висела в его кабинете, а не в цехе.

Но зато наша матрица привлекала внимание, и своей структурой объясняла логику управления качеством. И может быть частично из-за этого писали немного больше.

Матрица встроенного стукачества

Рабочие у нас работали по нормочасам, и главным мотиватором для них было объявлено то, что если кто-то нашел дефект, он пишет в бланке, сколько времени он потерял на исправлении дефекта или замене детали, и ему возвращают эти нормочасы.

О штрафах за дефекты речь вообще не поднималась, но всё равно производственники на своих смежников писать ничего не хотели. Мы по поводу этого не тревожились, т.к. бланков писали и так целую гору.

Но на кого же тогда их писали, если никто не хотел стукачить? Ну конечно же на инженерный центр! Всё, что писали рабочие - это были дефекты в конструкторской документации. Написать 150 тысяч бумаг на инженера - это для рабочего милое дело. Стукачество - это только когда ты член этого коллектива. А инженеры - это совсем не подпадает под определение своего коллектива для рабочих. Там - отдельный коллектив, совершенно другой. Там упыри.

Внезапная остановка

В какой-то момент писать что-либо резко перестали. Прямо в момент, как будто вентиль одним махом перекрыли.

Потому что не видели обратной связи, не видели никакого толку.

Система с нормочасами была непрозрачной, и нельзя было проконтролировать, вернули рабочему нормочасы, или забыли.

Кроме того, рабочие видели повторение тех же самых дефектов, о которых они писали ранее, и это тоже сильно их расстраивало.

В-третьих, рабочие описывали дефект в КД, отдел качества направлял эту информацию в инженерный центр, оттуда приходила отписка типа "Сам дурак, в КД всё правильно". На это рабочий опять писал "Нет, это я прав, а ты нет". В результате рабочие только тем и занимались, что переписывались по поводу дефектов, а те не решались.

И в какой-то момент все одновременно решили прекратить это делать. Отдел развития не придумал ничего лучше, чем снять эту матрицу со стены и убрать в чулан.

Сделали еще одну, просто убрав из нее всё лишнее))))

Ее запустили, по-моему, с перерывом в несколько месяцев от предыдущей. В нее почти ничего не писали, но она была, чтобы была возможность написать.