Опыт владения личной 3D мастерской ч.1 - Путь к мастерской

Всем доброго времени.

Около 4х лет назад я открывал и владел небольшой 3D мастерской (мастерской по 3D печати) и содержал её около 2.5 лет. Хотел бы поделиться своим опытом и возможно дать некоторые советы для тех кто хочет заняться этой интересной деятельностью. Всё что я описываю сугубо моё мнение, я не претендую на истину в последней инстанции, описываю то, что важно и справедливо было лично для меня на тот момент, и не факт что мой подход вам подойдет, но надеюсь полезную информацию Вам удастся выудить. Заранее хочу предупредить, что буду немного писать о себе, чтобы погрузить Вас в нужную атмосферу и контекст. Так же, пишите более полные вопросы, на какие темы касательно 3D моделирования и 3D печати стоит поговорить. Первый пост я уделю по большей части описанию как я к мастерской пришел, и в каком формате на 3D можно зарабатывать на жизнь.

Итак - шёл 2018 год, я многострадально и не без трудностей закончил университет, в котором проучился 6 лет вместо 4 из-за собственного разгильдяйства и некоторых проблем со здоровьем. На выходе из университета у меня не было денег, была старенькая пятнашка, на которой я наматывал по 50 км в универ и назад каждый день, а так же желание найти себе место в этом мире. Работа по специальности меня абсолютно не привлекала ввиду низких зарплат, неудобного расположения предприятий которые подошли бы для работы, а так же максимально туманных перспектив.

Несколько лет до выпуска из университета, я начал потихоньку осваивать Blender - хороший и бесплатный 3D редактор, с огромными возможностями и перспективами. Осваивал его исключительно самостоятельно по урокам, ютубу, помощи комьюнити и подобным вещам (по-моему начал еще на версии 2.74). Не особо активно, с несколько месячными забиваниями и перерывами. К моменту выпуска из университета, я побочно уже около года занимался простеньким фрилансом по 3D моделированию - моделированию простых деталек, простой ювелирки, ремонтом и подгонкой 3D моделей после сканирования, скульптинга. Брался практически за всё до чего мог дотянуться вне зависимости умел ли я это моделировать или нет.

Такая практика помогала очень быстро и успешно осваивать новые инструменты и хитрости моделирования, которые необходимы в реальной работе. Поступает заказ - берешь срок на исполнение с запасом на пару дней и пару дней тратишь на проработку вопроса инструментария и вариантов решения конкретной задачи. В месяц на таких заказах я вывозил довольно мало, от 5 до 15 т.р. Однако если учесть что такая сумма получается не за 160 часов работы, а за условные 30-50, выглядело это вполне адекватно. При этом каким-то магическим образом заказы стабильно появлялись. Работал я по достаточно низким ценам чтобы набить клиентуру и разрастись в количестве заказов, что постепенно и происходило, но естественно не с теми темпами, которых хотелось.

Если говорить конкретными суммами, то простое моделирование стоило от 300-500 р. За какую-нибудь не шибко сложную шестерню, или элемент крепления чего-либо. Такие заказы я любил, потому что по сути тебе дают чертеж на бумажке, ты тратишь 10-40 минут, и получаешь деньги. Всё максимально понятно. Заказы на различные пано, вырезки для ЧПУ станков были тоже не редкостью, и суммы там были порядка 1000-5000 р. за работу, которая выполнялась мною за 3-6 часов. К примеру Вот несколько моих работ тех времен:

Объявления я давал тогда чисто на Авито и через тематические группы и чаты с кучей народа в контакте. Посидев чисто на моделировании пару месяцев и понимая, что доходы и потоки заказов особо не растут, да и времени свободного как-то многовато я начал искать дополнительные методы заработка в формате 3D. Я переговорил с одним своим знакомым, который вёл для детей очный кружок робототехники, с целью, а давай попробуем очно детей поучить моделированию - вдруг зайдет? Формат вполне себе зашел, дети были возрастом 11-12 лет, обучались довольно шустро, а сама программа кружка включала работу с ноутами, поэтому особо заморачиваться не приходилось. Приносил свой бук, подключал к проектору и погнали. За один полуторачасовой урок на 6-8 человек я тогда получал 500 р. Вел 3-4 урока в неделю. С миру по нитке как говориться. Интерес больше был не финансовый, а в получении опыта преподавания и в проработке такого формата работы с детьми. Дети усваивали материал очень хорошо, особенно те 70-80% которых удалось зацепить. Моделирование это весело! Особенно когда дети моделируют то, что им нравится, а не что-то непонятное. Где-то через полтора месяца регулярных занятий у них выходило собирать довольно забавные сценки вот несколько их работ:

Получив опыт на примере одного кружка, я начал отписываться по всем местным группам робокружков чтоб найти себе еще учеников, и с еще двумя местами это даже получилось и я уже пришел туда на более выгодных для себя условиях. Так же растиражировал по ВК и Авито объявление о наборе групп детей для обучения моделированию онлайн. Таким образом я получил дополнительный +- стабильный доход от учеников в размере около 10-15 т.р. в месяц. Время конечно забивалось сильнее, но вместо с фрилансом (5-15 т.р) на это уже можно было более менее существовать. Уроки мои тогда стоили 300-500 р. за час занятий, обычно 3 вечера будних дней у меня были заняты по 3-5 часов на уроки.

Примерно в это же время я начал читать и задумываться о покупке 3D принтера. В то время я не особо следил за тенденциями в этой области, но прекрасно помнил как 2-3 года назад говорили мол: "Смотрите! Мы сделали самый доступный в мире 3D принтер! Любой может его позволить купить и поставить хоть дома! Он стоит всего лишь 130 т.р.!!!" В то же время где-то в памяти отложилось что с пол года назад я читал статью о новой вехе доступности принтеров и принтер можно было взять уже за 35-40 т.р. Ну и в целом я полез проверять цифровые магазины - али экспр., жирбест, и подобные на предмет стоимости современных принтеров. Дело было уже к новому году и вылезали вполне аппетитные скидки. В то время я рассматривал подобный агрегат больше с точки зрения интереса чем заработка, с мыслью - "если на этом можно много зарабатывать, то он бы уже в каждом доме стоял и на каждом углу продавался".

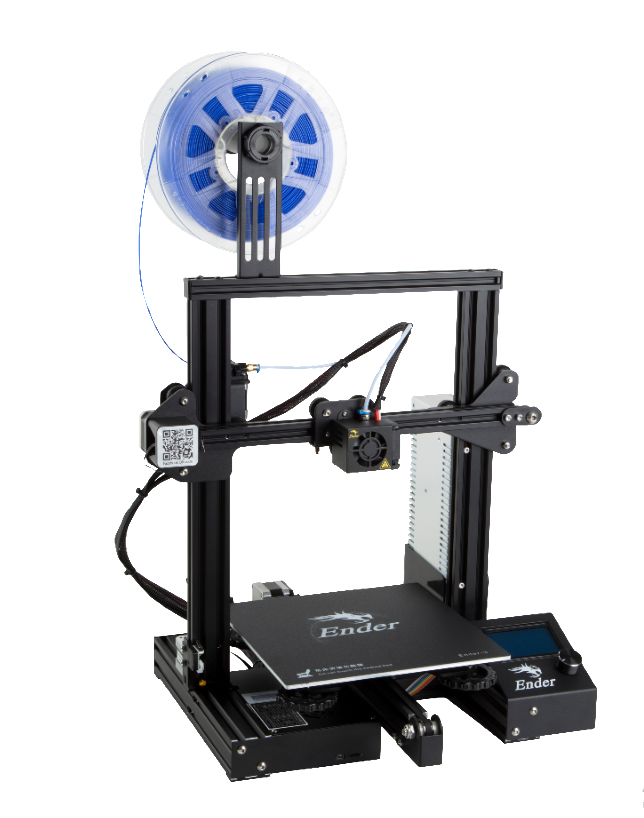

Точно не знаю в каком году вышла современная классика 3D принтеров, но тогда он был чуть ли не новинкой. Я говорю про замечательную модель принтера, которая называется Creality Ender - 3. Вот такой:

О нём шёл максимально хвалебный фидбек. У него было всё что нужно - Подогреваемый стол, Обдув детали, хороший крепкий каркас, не было каких-то критических проблем и браков. Отличный размер области печати - 235х235х250 мм. Высокое и стабильное качество печати прямо из коробки без тьмущи доработок (передаём привет Анет А6 и А8). Мог печатать с флешки или через подключению к ПК, и самое главное этот принтер я смог найти на жирбесте по хорошей скидке за почти 19 т.р. вместе с 1 кг катушкой пластика (скидка вроде была с 24 или 26 т.р.). Прикинув, что даже если на этом я и не смогу заработать денег, то уж получу крайне интересную игрушку, я естественно его заказал.

С этим принтером начался мой путь к 3D печати. Приходил он в полуразобранном состоянии. Многие элементы приходилось собирать и скручивать самому, натягивать ремни, стягивать каркас, при этом техника казалась невероятно высокотехнологичной и сложной. Стол я калибровал с особой дотошностью используя полосочки толщиномера (к слову это не верный подход и потом пришлось все переделывать) И да, действительно я сделал первую печать и она была вполне нормальной! С первого раза я получил прикольную модельку. Что на то время был лютый восторг. Вот оно у тебя в компьютере, а вот ты берешь прогоняешь через программу (слайсер) и оно жужжит и строится из расплавленного пластика.

Немного обвыкнув и приучившись работать с принтером я начал искать мастерские в своем городе и тщательно прорабатывать этот вопрос. Оказалось что в городе около 3х-4х мастерских 2 из которых сделаны на базе университетов и неадекватно дорогие. Другие 2 были относительно нормальные, но как я понял с физлицами работали нехотя, не брались за мелкие работы или тоже заламывали цены. Были конечно домашние мастера, но сервис тогда у многих был на ужасном уровне. Вплоть до того, что могли потребовать доплату за то что несколько раз перепечатывали тебе модель (сами косякнув с настройками), отдавали даже без банально удаленных поддержек, юбок, соплей и прочих следов печати, с дырками в верхних поверхностях из-за недостаточного заполнения и пр. При том даже отдирая поддержки можно было запросто отломить элемент модели. Уже позже видел как несколько моих знакомых у таких людей что-то печатали (не зная о моей мастерской) и получали результат, который я б просто выкинул в брак за х2.5 ценник.

Тут у меня и возникла идея открыть мастерскую по 3D печати которая будет обладать следующим рядом необходимых достоинств:

- Адекватная для клиента цена

- Доступность

- Возможность моделирования изделий

- Хорошее отношение к клиентам (довольный клиент всегда вернется с новым заказом если его всё устроило)

Т.к. у меня уже был основной доход в виде моделирования и уроков, я считал что могу первое время работать даже в небольшой минус, пока не разовьюсь и не встану на ноги.

По сути, я говорил, что возьмусь практически за любую работу за которую заплатят хоть какие-то деньги ведь работать принтеру, а не мне. 3D принтер вещь довольно интересная. С первого взгляда может показаться, что принтер это в какой-то мере твой работник. Ты загрузил его работой (поставил задание на печать) и он за какое-то время эту работу выполнит с довольно ожидаемым результатом, при этом ты можешь взять себе хоть 20 таких работников. На самом же деле всё слегка сложнее и не в полной мере так, но об этом потом.

Таким образом появилась концепция, которая мне показалась довольно интересной и прибыльной и я стал прорабатывать вопрос законности данного мероприятия (открывание ИП) и поиск офиса. В то время у нас в регионе проводилась госпрограмма поддержки ИП, и можно было защитить свою идею и получить от государства где-то 50-60 т.р. на основные средства бизнеса (компьютер, принтера, инструмент и пр.) Главное было потом (вроде через 6 месяцев) подтвердить, что деньги пошли именно на это чеками. Думаю и сейчас такие программы встречаются.

Первый офис был крайне забавным опытом. Это было помещение на первом этаже абсолютно обычной панельной девятиэтажки, в которой трехкомнатную квартиру переделали в коммерческую недвижимость и сдавали в аренду. Вход был не свой, а обычный - через подъезд. В соседних комнатах были ребята занимающиеся ремонтом обуви и женщина с ремонтом одежды. Моя комната была когда-то кухней всего 8 квадратных метров со всеми сопутствующими коммуникациями - газовой трубой, вентиляцией и старой батареей, которая зимой поджаривала ноги под столом. По итогу проснимал я тот офис где-то 6-8 месяцев. За аренду платил 7 т.р. + на 1 т.р. в месяц выходило электричество.

Что было необходимо для начала (подбиралось по принципу - сэкономил - считай заработал):

- Ноутбук - был свой старенький к тому времени 7 летний. (Если покупать стоил бы тысяч 12)

- Наш работяга принтер - Ender 3 уже кулпен (19 т.р.)

- Стол компьютерный для работы по моделированию и проведению уроков - взял на авито за большую шоколадку (не новый и не идеальный, но вполне себе ОК)

- Стол для принтера - взял старый стол книжку за 200 или 300 рублей на авито. Максимально огромный чтобы на нем разместить принтер, возможно еще один принтер в перспективе и зону обработки моделек. Поскольку стол книжка сама по себе довольно нехило вихляется, а принтеру нужно стабильное место без лишних раскачек и вибраций, с балкона были раздобыты палки, которые успешно вкрутились в раскрытый стол под столешку шуруповертом (ликвидировав опцию сложения стола). Всё закрепил до такого уровня что стол невозможно было качнуть как сильно бы не надавить. (Благо можно было сверлить стены, и к стене стол так же прикрутил уголками).

- Офисные стулья - по объявлению взял два обычных офисных стула около 1500 за оба. (С разодранными сиденьками, которые перетянул тканью)

- Полку для хранения пластика (бесплатно сколочено опять же из досок - Два вертикально стоящих обрезка ламината и по две доски в промежутке, в несколько рядов.) Получилось место для хранения +- 16-20 катушек. Что выше крыши на тот момент было.

- Принтер для печати документов 6 т.р.

- Интернет - оформил симку какого-то оператора, чтоб раздавать с телефона.

- Инструмент для обработки моделей - Шпатель, Кусачки, Пасатижи, Пасатижки мелкие, Нож канцелярский со сменными лезвиями, скальпель, шкурка, штангенциркуль, набор отверток, набор шестигранников, немного винтов и гаек разных размеров (для некоторых изделий), канцелярские принадлежности (скотчи, ручки, бумага и пр.)

- Немного химии для обработки - клей, суперклей, ацетон, нефтяной сольвент

- Катушки с пластиком разных цветов. Преимущественно белый и черный. Изначально использовал только PLA и PETG пока не научился адекватно печатать ABS-ом. Пластик заказывал 1-2 раза в месяц. Брал по 3-4 катушки. Пару белых черных и в нагрузку одну какую-нибудь интересного цвета. В то время закупка 4 катушек (4 кг) выходила в 1800-2000р. вместе с доставкой.

- Элементы комфорта - микроволновка, чайник, конфеты/шоколадки для клиентов и себя любимого.

- Реклама. Объявление на авито, создание группы в ВК, распечатка указателей на А4 листах для офиса и площадки около дома, чтобы люди могли нас найти, а так же внесение данных на Янд. карты и 2gis, чтобы организация могла находиться в поисках "3D печать". Всё делалось своими руками и бесплатно :)

На подготовку ушло очень мало времени. Офис обставился координально за 2-3 дня, и за неделю довез, всё что забыл сразу. Офис был настолько маленьким (напомню 8 м2), что даже о стойке для клиентов не шло и речи. Люди сразу попадали в эпицентр рабочего процесса (это кстати стимулировало не устраивать срач, и всегда держать порядок). С этого пошли трудовые будни.

В первую неделю работы, проходило и заходило много народа (по 4-5 человека в день) но больше с целью поинтересоваться - "А чё это такое", "А чё можно на это сделать", "Прям из пластика?", "А бампер мне на машину напечатаешь?", "Ты Алхимик, да? А свари-ка мне пивка!"

Я перенес своё рабочее пространство из дома, где постоянно отвлекаешься, на офис и график. С 9 до 18 на работу, как обычно. Если работы нет, или совсем уж лень, можно не ехать, или уйти пораньше. Но в целом лучше находится по графику в офисе и если нет работы работать на улучшение - верстать листовки для рекламы, спамить искать заказы, печатать вещи для портфолио и пр. Каждый день кроме воскресенья я ездил 20-30 минут от дома на машине в офис. Отделение работы от дома, крайне положительный опыт. Да, ты встаешь рано и едешь иногда и в пробки, но на работе ты работаешь и думаешь о работе, а дома ты отдыхаешь. Моё моделирование и уроки тоже отчасти перенес по времени и выполнял их в офисе и даже жить стало как-то увереннее.

За первую полную неделю было около 2х заказов на смешные деньги (суммарно на 1000-1500). Так же я отпечатал небольшой набор моделек на продажу/подарки клиентам, в частности Пупсов из Fallout 3, и выложив их на площадку потихоньку продавал. Через какое-то время придумал прикольный ход с печатью простых и легких подставок для телефона (чтоб стояли на столе с названием мастерской), которые давал клиентам в подарок (до этого давал закладки которые удерживали книгу раскрытой без необходимости держать её рукой) . Печатал их так же в свободное время "на развитие".

За первый месяц не было особых чудес или чего-то сверхъестественного и за вычетом расходов на бензин, аренду, электричество, интернет и пр. Удалось выплатить себе ЗП в размере 14 или 17 т.р.

Мало? Маловато, но когда ты понимаешь что всё что тут есть твоё, и ты ни от кого не зависишь того стоит. Подсчитав все моменты получалось что с одного распечатанного килограмма пластика выходит доход в +5-7 т.р. и когда ты смотришь на полку с пластиком и видишь там 10-12 катушек, в голове всё это хорошо калькулируется. В дальнейшем, конечно же доход рос, но ощущалось это не слишком сильно, потому что всё что не нужно было на жизнь я продолжал вкладывать в улучшение производства своей мастерской докупая оборудование, пластик и пр.

В целом я, если честно, не уверен, что кто-то до конца эту простыню осилил, много я в разные темы отвлекался, но впредь постараюсь уже более детально описывать те или иные темы касательно 3D. На этом первую часть поста я, пожалуй, завершу. Оставляйте вопросы и темы, которые Вам интересно, постараюсь ответить в комментах или подготовлю пост.

В следующей части планирую рассказать, как я рассчитывал цены за оказываемые услуги, как легко и просто считать свои доходы и расходы, в чем различие сортов пластика для печати, и кинематик принтера, а так же типы заказов с которыми я сталкивался, а так же несколько моих неудач.

Всем кто дочитал, спасибо за уделенное время. До скорого!