Дерево в самолете

- Какая самая большая деревянная деталь в самолете?

- Курсант.

(Тонкий военно-воздушный юмор).

Посетители авиашоу, впервые увидевшие деревянный пропеллер на современном самолете, обычно очень удивляются - как так, разве дерево достаточно прочное, чтобы выдерживать такие нагрузки?

Люди удивляются еще больше, когда узнают, что у некоторых самолетов каркас крыла сделан целиком из дерева. Причем это акробатические самолеты, которым по призванию положено выдерживать огромные перегрузки!

Питтс и его деревянное крыло. На этом самолете разрешены перегрузки до 6g, при этом еще остается запас прочности: самолет выдерживает перегрузки до 9g! И деревянное крыло не ломается.

Виной этим антидеревянным предрассудкам скорее всего то, что деревянные самолеты у многих ассоциируются с довоенным периодом - а значит, это что-то неэффективное, непрочное, небезопасное. Но на самом деле древесина - всего лишь один из возможных строительных материалов, со своими достоинствами и недостатками. Популярнее всего древесина у людей, которые строят самолет "дома", сами.

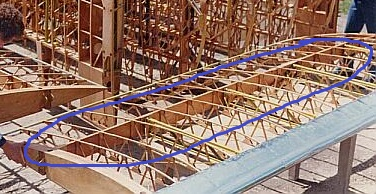

К авиационной древесине предъявляются очень высокие требования, а особенно к той, котора будет использоваться в лонжероне крыла (лонжерон - это длинный цельный кусок в нашем случае древесины, проходящий через все крыло и принимающий на себя основную нагрузку). Отмечен синим на картинке.

Лонжерон - самый важный кусок самолета, особенно акробатического. Есть такой самолет, называется DR107 One Design, на нем разрешены перегрузки до 10g, а его масса - 500кг. При перегрузке в 10g это превращается в 5 тонн; при этом подъемная сила стремится изогнуть конец крыла с силой 5 тонн вверх, а фюзеляж - с той же силой изогнуть корень крыла вниз.

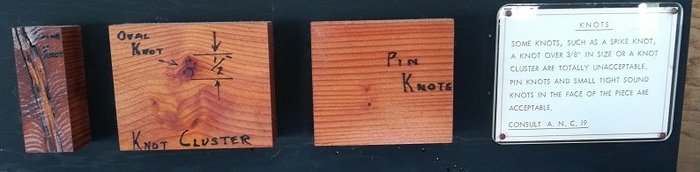

(И да, этот самолет деревянный!). Чтобы лонжерон выдержал такие издевательства, к древесине предъявляются особые требования: в ней не должно быть сучков или полостей, ни в коем случае не должно быть гнили или грибка, у нее должна быть определенная плотность, и еще миллион разных требований и параметров, интересных лишь инженерам (типа число колец на см).

Особенно много требований к сучкам, т.к. сучок - это слабое место в древесине. У них есть свои допуски по типу и размеру - совсем крохотные сучки, как справа, разрешены.

Легко ли найти цельный кусок древесины для лонжерона длиной скажем 4 метра со всеми этими требованиями? И это должна быть не любая древесина, а определенная - скажем, ель Ситка. Ответ - в прошлом да, легко, а вот сейчас не очень. Соответственно, авиационная древесина выросла в цене и сейчас сопоставима с ценой алюминия. Так что современные строители самолетов лишились одного из преимуществ дерева - дешевизны.

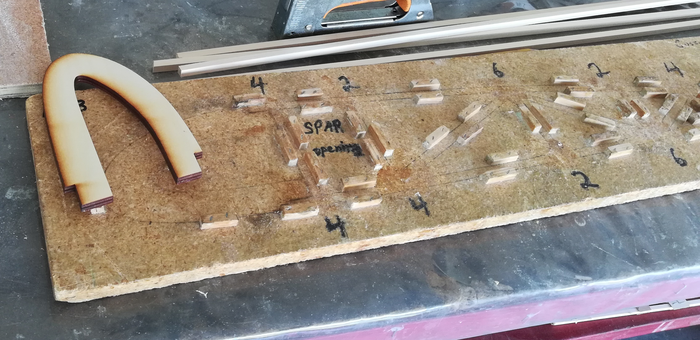

Но мамкины строители все равно любят дерево за простоту работы с ним: не нужны никакие супердорогущие инструменты; ошибки хорошо видны и их легко исправить; дерево безопасно, в отличие от некоторых материалов. Эти нервюры мы сделали на мастерклассе в Ошкоше, потратив час где-то, при этом многие эпоксидку видели впервые в жизни. Нервюры потом нанизываются на лонжерон и фактически задают крылу форму - получается деревянный каркас крыла, как на картинках выше.

Процесс изготовления такой штуки очень легкий - берется форма типа такой:

вырезаются палочки нужной длины, вставляются внутрь между держателями, потом все это смачно заливается эпоксидкой, фиксируется степлером и кладется на полку, пока клей не схватится.

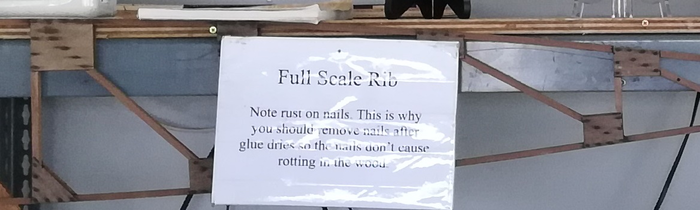

Скобочки после этого нужно обязательно вынуть - если они начнут ржаветь, то дерево начнет гнить, как вот тут на картинке из-за гвоздей:

Все края нервюры после изготовления нужно обязательно зашкурить, иначе острые края прорежут ткань, которой вы покроете ваш деревянный каркас крыла.

Конечно, у дерева есть и недостатки, из-за которых дерево потеряло свои лидирующие позиции: дерево очень чувствительно к влаге из-за гнили и грибка. С другой стороны, любые дефекты дерева (та же гниль, или трещины) хорошо заметны - не нужны специальные инструменты для проверки, как с металлом. Сейчас почти везде в авиации (кроме самоделок и пилотажных самолетов) недостатки дерева перевешивают достоинства, поэтому дерево вытеснено металлом и композитами.

Но главное преимущество дерева перед металлом - это конечно же отсутствие усталостных деформаций. В полете на крыло действуют переменные нагрузки, и после определенного количества полетов металл становится ненадежным - так же, как скрепка ломается, если ее изогнуть несколько раз.

Но дереву пофиг! Гни его сколько хочешь - если не превышены предельные нагрузки, его можно изгибать туда-сюда бесконечно. Именно это свойство дерева и делает его достойным конкурентом металлу в акробатических самолетах. Многократные перегрузки на Питтсе от -3g до +6g за полет, много раз в день, несколько раз в неделю? Год, 10 лет, 40 лет? Дереву пофиг - покуда нет гнили или грибка, крыло не деформируется и не сломается. А металл?

(Тоже нет, но...)

Авиация и Техника

9.3K постов17.5K подписчиков

Правила сообщества

Правила Пикабу