Здравствуйте уважаемые читатели! Несколько лет назад загорелся я желанием сотворить себе нож. Работа на металлургическом предприятии давала все для этого начинания: сталь, резак, кувалда. Осталось только выкроить время для данной авантюры.

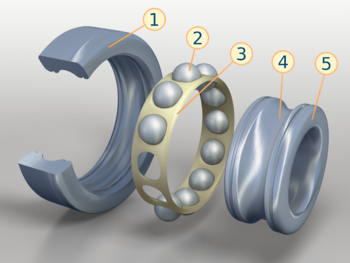

И вот настал тот день... Мне на глаза попался сломанный подшипник. А именно внешнее кольцо подшипника качения (оно под номером "1" на иллюстрации)

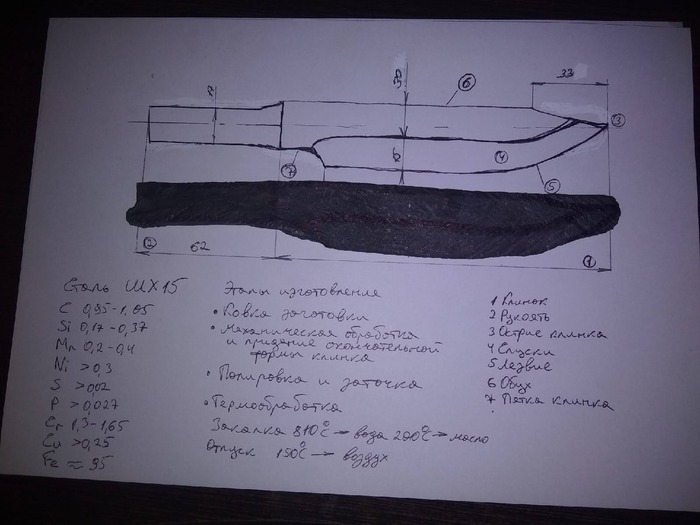

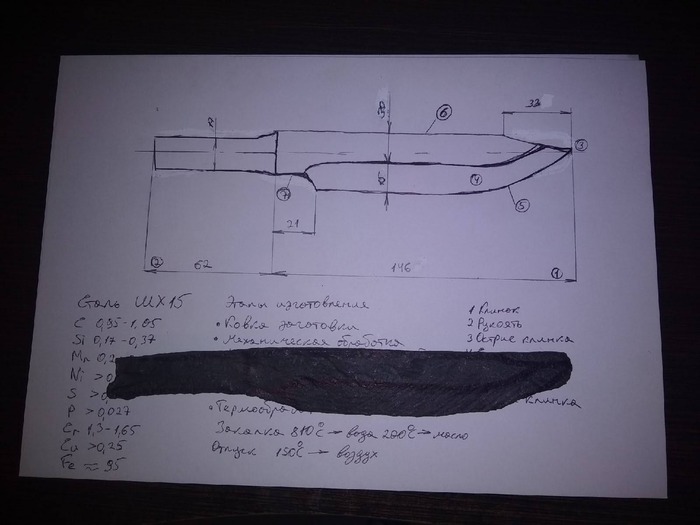

Так как на кольце отсутствовали какие либо обозначения, а большинство подшипников имеют маркировку стали шх15, я принял именно эту сталь.

Дальше, больше! Я немного углубился в теорию изготовления ножей, а в частности ковка заготовки. Т.е. обжиг перед ковкой, чтобы сталь была мягче и температура ковки данной марки стали. Ввиду отсутствия контрольно-измерительных приборов, было решено пользоваться данной таблицей.

С помощью этой таблицы можно примерно определить до какой температуры нагрета сталь.

Вооружившись резаком и кувалдой, и пригласив своего друга в подмастерье, мы принялись за дело. Разрезали кольцо подшипника. Выпрямили обе половинки. И начали ковать (совет всем начинающим: если у вас нету кузнечных клещей, лучше приварить заготовку к куску арматуры и использовать ее как держак. Пытаться ковать с плоскогубцами очень опасно - заготовка может вылететь куда угодно. Мне например прилетела в лицо).

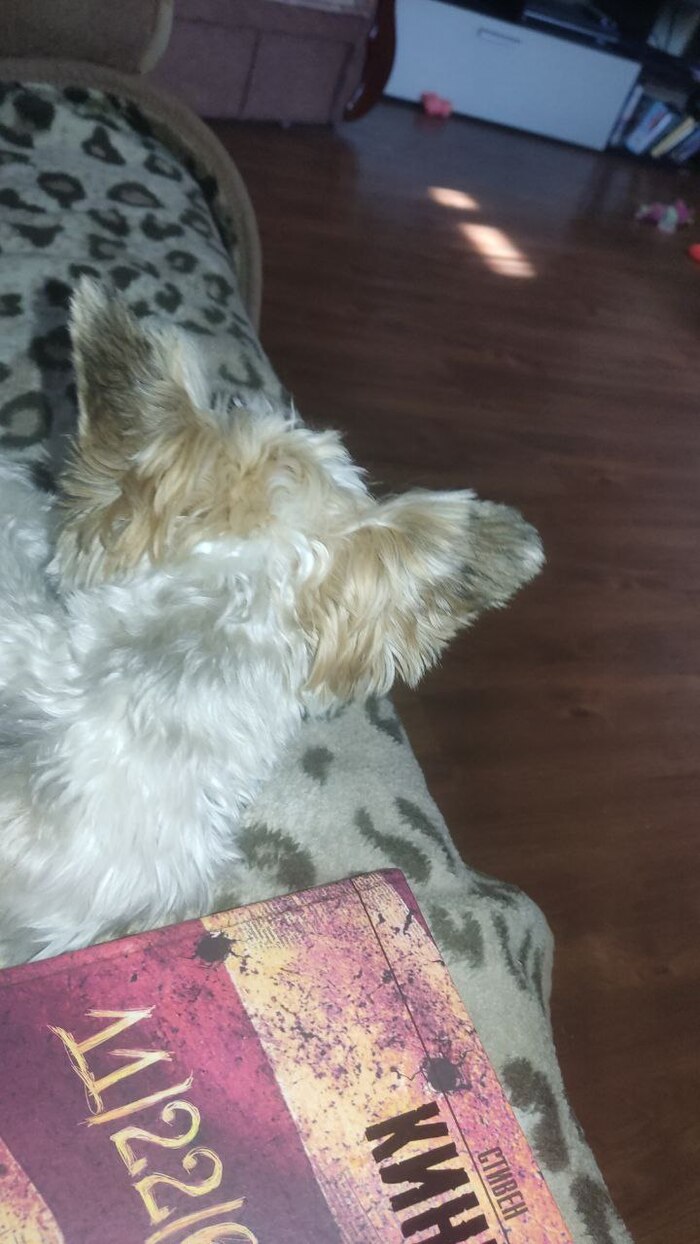

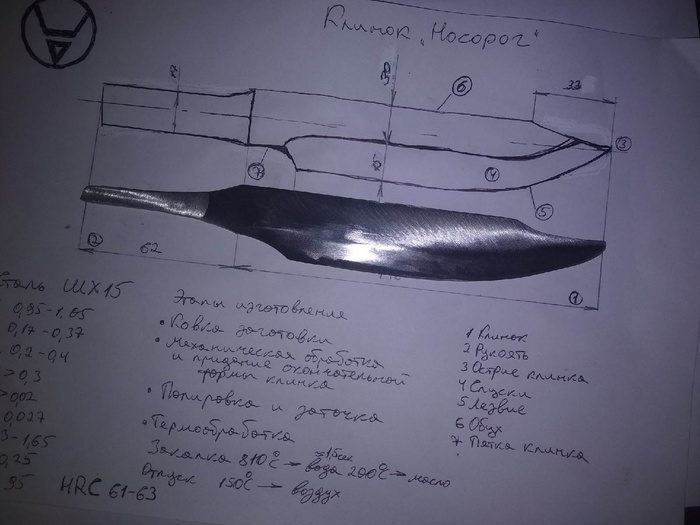

Вот результат наших стараний:

Из этой заготовки должен получится 🗡️

Поискав в интернете формы клинков, я выбрал так называемый НОСОРОГ.

Далее идёт второй этап изготовления ножа - слесарная обработка. Выполнял я ее с помощью болгарки (отрезной круг и диск с липучкой для наждачной бумаги). Это очень долгий и тяжёлый процесс. Самое главное это не перегреть металл и тем самым сжечь его.

Полировку и заточку я запечатлеть забыл. И это оказалось неправильно - проводить эту операцию перед термообработкой, после закалки лезвие клинка повело. Пришлось выправлять и производить заточку заново.

Закалку ножа я производил в обычной дровяной печки. Нагрев клинок приблизительно до 800 градусов (пользовался той самой таблицей), а затем окунул в отработанное масло. От закалки в воде я отказался, поскольку побоялся что 🗡️ будет слишком хрупким.

Затем, с помощью домашней духовки, произвел отпуск при температуре 150 градусов на протяжении 4х часов.

Перед изготовлением ручки ножа, были произведены полевые испытания. Результаты которых показали один минус высокоуглеродистой стали - она очень быстро ржавеет. Этот неприятный факт я решил исправить с помощью лимонной кислоты. После травления в 🍋 кислоте на поверхности стали образуется темный матовый налет, который служит защитой от коррозии.

Так как хвостовик клинка получился у меня слишком коротким чтобы надёжно монтировать клинок, я приварил шпильку с резьбой М6.

Рукоять ножа мне захотелось сделать наборную. Нашел в гараже латунные шайбы, в саду взял маленькую полешку от старой вишни (из нее я сделал несколько брусочков), в лесу снял берёзовую кору с валежника. Наборный блок из бересты я хотел сделать по старинке - вываривание в воде с последующим выдерживанием под прессом (в теории должно было выделятся какое то количество дегтя и с помощью его береста должна была склеится), но у меня этого не получилось. Поэтому для склеивания берёзовой коры я использовал самый лучший и универсальный в мире клей - ПВА (это мое мнение).

Итак, состав рукояти с права на лево: больстер - латунная шайба; брусок вишни; латунная шайба; блок из бересты; латунная шайба; брусок вишни.

Отверстие в шайбе - больстере залил эпоксидной смолой, в последнем бруске нарезал резьбу М6 и

Для обработки рукояти я использовал пару напильников и диск с липучкой для болгарки.

Рукоять покрыл самодельным составом из льняного масла и пчелиного воска

Консистенция такого состава как у бальзама "Звёздочка". Как вы видите цвет древесины получился темнее и насыщенный