Инструкция как делать пазлы ( все про технологию)

2 поста

2 поста

7 постов

Всем привет! У нас, как у производителей пазлов, есть много занятных историй. Но хотелось бы следующий пост сделать по теме, которая может заинтересовать каждого. Пишите в комментариях о чем рассказать: оборудование, маркетплейсы, дизайн, ведение сайта или странности выбора покупателей :)

Всем привет! Пора перейти к самому лакомому кусочку для всех любителей всяких технологий - технология вырубки собственных пазлов. А именно - все про штанцформу, валковый пресс и как эти друзья друг с другом уживаются. Скажем сразу - тяжеловато (:

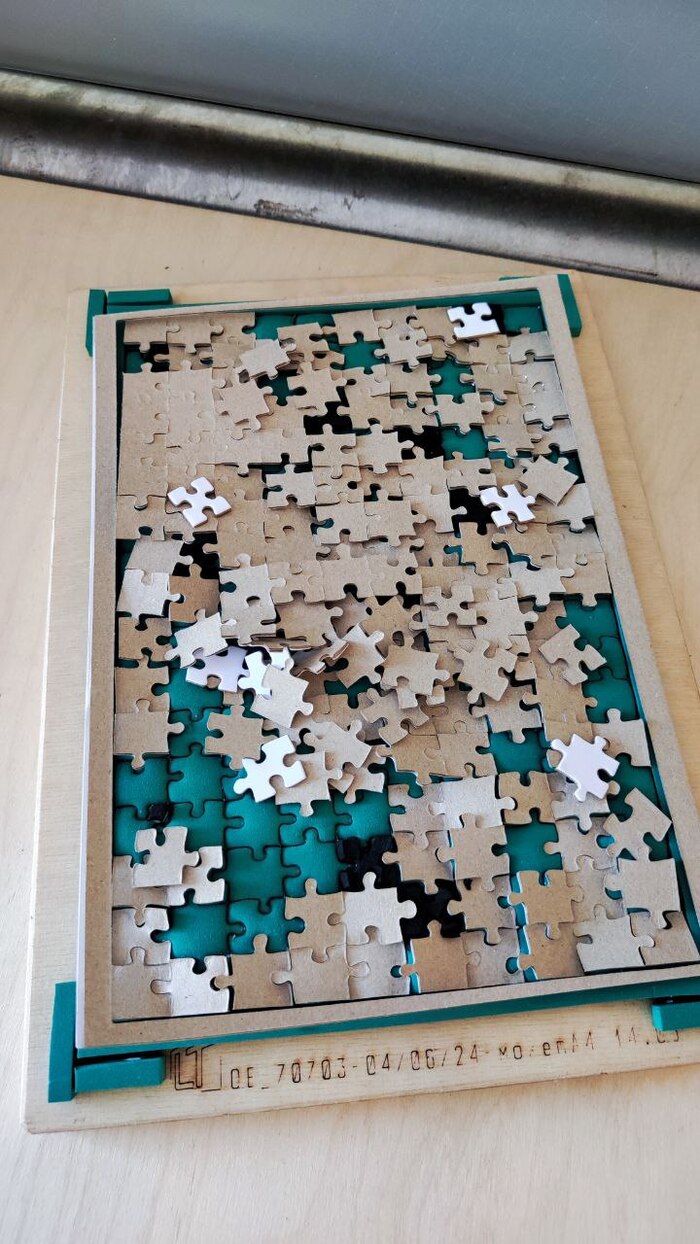

Для самого процесса вырубки нам нужны: пресс, штанцформа и резиновый мат для резки

Штанцформа представляет собой фанеру и лезвия ножей, согнутых определенным образом. Все это делается под заказ по согласованному макету. Между ножами заложена резина, жесткость 35 шор - это как резиновый коврик-пазлик для детей (т.е. что-то жесткое, но достаточно упругое). Резина служит для того, чтобы вырубаемый материал не оставался между ножами, чтобы его выталкивало на поверхность и его можно было дальше использовать.

Мат для резки имеет 2 назначения: 1 - чтобы детали из-за статики не прилипли к валу; 2 - чтобы ножи на штанцформе не тупились об вал. Ну а валковый пресс - это валковый пресс (:

Процесс вырубки в общих чертах мы описывали в предыдущем посте (тут), так что еще раз про это писать не будем.

С какими же сложностями в вырубке мы столкнулись? Во-первых, сложно отрегулировать правильное давление вала на штанцформу. Во-вторых, резина 35 шор оказалась слишком мягкой для получения качественного продукта. Но обо всем по порядку.

Давление вала. Пресс состоит из двух валов, располагающихся параллельно друг другу. Нижний вал - не регулируется. Верхних вал - можно поднимать или опускать. Следовательно, чем ниже верхний вал, тем больше давление. Регулировка происходит при помощи гаечного ключа и гайки. Одна гайка слева от вала, другая справа. Говорить о точности поднятия или опускания гаек - не приходится (: Вал регулируется полностью вручную, поэтому ты запросто можешь перекрутить гайку на 2-3 градуса (даже не на пол оборота, а пару лишь градусов) и это отразится на вырубке. У тебя одна сторона вала будет выше, другая ниже - это приводит к непрорубу деталей с одной стороны штанцформы. Да, у нас есть измеритель длины, у нас есть маркеры, где мы отмеряем нужное расстояние. Но когда речь идет об 1-2мм, никакой измеритель тебе не поможет крутануть гайку на нужный градус.

Второй момент регулировки давления - речь всегда идет про 1-2 мм. Мы используем картон 1,75мм. И когда делали первые приладки мы постоянно промахивались. То у нас картон прорубится на половину, то есть надо опустить вал на 1мм. Потом у нас настолько сильно застрял картон в штанцформе из-за давления, что вал надо обратно поднимать. И этот процесс занял очень много времени, но по итогу мы нашли нужную высоту.

Регулировка на этом бы и закончилась, если бы мы были довольны качеством вырубки. Но нам не нравилось, нам не нравились детали, нам не нравился сам процесс. И если с валом мы ничего не можем изменить, то мы стали экспериментировать уже со штанцформой. А про нее напишем уже в следующем посте (:

Всем привет! Мы, команда Dookino, делаем собственные классические пазлы из картона. У нас нет больших ангаров и цехов. Весь наш производственный процесс умещается в маленьком помещении. Короче говоря, мы делаем почти handmade пазлы (:

Что из оборудования мы используем:

цветной принтер

клеемазательную машину (клеемазку)

валковый пресс

штанцформа

У больших компаний, занимающихся пазлами, технология выглядит примерно следующим образом. В кашировальную машину загружаются распечатанные листы с изображением и листы картона, в машине это все склеивается и перевозится в отсек хранения склейки. Далее склеенные листы загружают под гидравлический пресс (тоже конвейерная лента) и большим тиражом вырубается. Весь этот процесс мы повторили, но в уменьшенном масштабе.

Наши распечатанные изображения мы прогоняем через клеемазку, таким образом на листок наносится ровный слой клея. Далее лист приклеиваем к картону и оставляем на несколько дней сушиться под гнетом. Почему под гнетом? Потому что склеенные картон и бумага имеют свойство скручиваться.

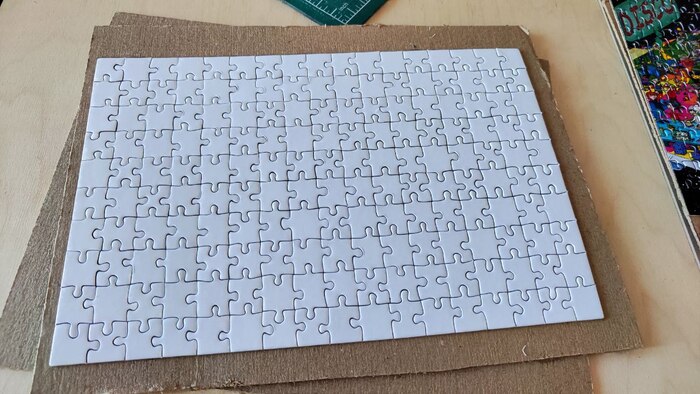

После того, как основа высохнет - начинаем рубить. Берем нашу штанцформу, закладываем на нее основу, сверху всего этого, чтобы деталь пазла не осталась на вале, кладем мат для резки - получается своего рода бутерброд. Всю конструкцию прогоняем через пресс и получаем готовые пазлики. Дальше эти пазлы перекладываются на отдельный картон для удобства хранения и контроля качества. Перенося пазл в собранном виде на отдельный картон мы видим все ли детали на месте и не потерялось ли что, все ли детали проклеены и прорублены, да ив целом общий вид пазла, который поедет покупателю.

Вот так все это хранится - каждый пазл на отдельном картоне

А чтобы лучше понять наш производственный процесс - вот вам мини-видео (:

Прежде чем пойдет повествование, хотим рассказать, что только сегодня, 04 февраля, мы наконец запустили наш большой пазл в продажу. К этой дате мы шли ровно год (: Целый год у нас занял процесс разработки, создания своей технологии и понимания как и что работает.

Итак, на дворе был сентябрь месяц, мы научились делать маленькие пазлы с тем оборудованием, которое у нас есть. Теперь дело оставалось за малым - начать делать пазл на 1000 деталей.

Мы видели ролики наших китайских соседей, как они на штанцформе размером примерно с А3, с легкостью вырубают пазл на 1000 деталей. И недоумевали - почему у нас так не получается на совсем маленькой форме. (Скоро выложим пост про технику вырубки и как раз там опишем все наши трудности. А пока в голове держим, что мы хотим делать пазл на 1000 деталей.)

Мы снова и снова искали разного рода информацию о том, как же нам достичь этой цели. И снова и снова мы не находили того, что бы нам помогло. Пока в один из дней, мне не скидывают обзор на американский пазл с необычным подходом к сборе - пазлы разбиты на отдельные части в виде квадратов, ромбов и треугольников. Мне так понравился этот необычный пазл, что я ухватилась за эту идею. Если мы не можем использовать большую штанцформу на А3, тогда надо использовать штанцформы на А4, которые у нас в ходу. А чтобы интереснее части стыковались нужно сделать необычный контур.

Опробовав на обычных листочках идею с контуром-елочкой, мы поняли, что тема то рабочая (: Так у нас и родилась идея разделить наш пазл на 9 равных частей и продолжать рубить на знакомой нам штанцформе на А4. Дальше, уже известный процесс - заказали штанцформу, заказали дизайнерский коробки и оттачивали мастерство стыковки картинок друг с другом.

Наш пазл с краями елочка

Как уже писала, от идеи до реализации прошел ровно год. За этот год мы очень многое узнали и изучили. И конечно же, мы совершали ошибки. Этот абзац специально для тех, кто захочет (вдруг) пойти по нашим стопам и делать свои пазлы.

Что можно было сделать иначе?

Пазл на 1000 деталей (одной штанцформой на А3) не вырубить на валковом прессе. Тут нужно или использовать тигельный или гидравлический пресс (по тигелю видела объявления об аренде, где ты приезжаешь со своими материалами и рубишь). Вывод: либо использовать аренду тигеля для вырубки большого пазла, либо брать валковый пресс с меньшими размерами (есть рабочие зоны как раз под размер А4) и рубить пазл частями

Не заказывать дизайнерские коробки. Можно ограничиться на первое время лаконичными крафтовыми коробками. Можно даже сделать дизайнерские крафтовые коробки с логотипом, каким-то изображением и т.д. И даже это будет дешевле, чем полноценная коробка. Почему так? Многие производители коробок берут заказы от 1000шт. А это много, на первых порах это очень много. Крафтовые же коробки можно заказать от 100 шт.

Всем привет! Это шестой пост нашей истории про то, как мы стали делать собственные пазлы. Всю хронологии можно почитать тут. А мы продолжаем.

Любому пазлу нужна коробка. Любая коробка должна быть как-то оформлена: бренд,что за пазл, какая-то картинка на фоне и так далее. То есть без красивого дизайна не обойтись никак.

Так как мы сами по себе тоже любители собирать пазлы - мы имеем свою стопку купленных пазлов. И зачастую, коробка в разы превышает объем пазлов, которые в ней лежат. По сути 60% коробки - это просто воздух.

Исходя из всего этого, мы решаем, что на наш пазл в 170 деталей мы хотим сделать маленькую, компактную и симпатичную коробку. Находим на маркетплейсе крафтовые коробки 15х15х5см для отработки нашего дизайна. Начинаем обдумывать сам дизайн и понимаем, что есть маленькая проблема.

Нельзя просто взять и наклеить бумагу на крафт коробку. Точнее можно, но надо соблюдать определенные технологические аспекты, соблюсти которые вы не в состоянии. Как минимум, чтобы покрыть одним листом коробку самосборку 15х15х5, нужна бумага размером больше, чем А3. А я напомню, что принтер у нас как раз с максимальным размером бумаги А3 (:

Мы ребята смышленые (или не очень) и решаем, что можно не покрывать всю коробку, а только какие-то из сторон. И так у нас появились первые прототипы коробок. И да, изначально планировалось, что все наши три пазла будут с зеленой наклейкой.

Если вы уже встречали наши пазлы на маркетплейсе, то можете увидеть, что данные прототипы у нас отбор не прошли. И мы решаем, что уж лучше сделать коробки на заказ с полностью нашим дизайном, без всяких там наклеечек. Находим компанию по производству коробок и на их шаблонах начинаем прикидывать как будут выглядеть наши коробки. К тому моменту мы уже изменили цветовую гамму наших коробок.

Еще немного покрутив с дизайном, мы утверждаем окончательный вариант коробок и заказываем. Правда, немного промахнулись с количеством этих самых коробок. Возможно даже очень сильно (:

Забегая вперед, скажу, что на первых порах эти коробки можно было и не делать. Сейчас у нас есть пара пазлов, которые выпускаются в простой крафтовой коробке с наклейкой Dookino. И они у нас пользуются даже большей популярностью, чем брендированная упаковка. Так что, иногда коробка для пазлов не так важна.

Но, в любом случае, нам самим коробки нравятся. Возможно, так или иначе, спустя время мы бы все равно их заказали.

Так заканчивается история с пазлами Dookino mini. Мы начали отрабатывать на mini нашу технологию вырубки, мы заказали под них коробки и придумали включить игры внутрь самих пазлов. Оставалось только выйти на просторы маркетплейса и начинать вкладываться в рекламу.

Но наша история на этом не заканчивается. Впереди самое сложное - создание большого пазла на 1000 деталей. И после этой истории мы подведем итоги, а именно расскажем что можно было не делать (:

Всем привет! Это пятый пост нашей истории про то, как мы стали делать собственные пазлы. Всю хронологии можно почитать тут. А мы продолжаем.

У нас есть штанцформа, пресс, принтер - все, что нужно для начала отработки технологии создания пазлов. Мы купили обычный клей ПВА с большой кисточкой, чтобы тестово приклеивать бумагу к картону. И тут все и началось.

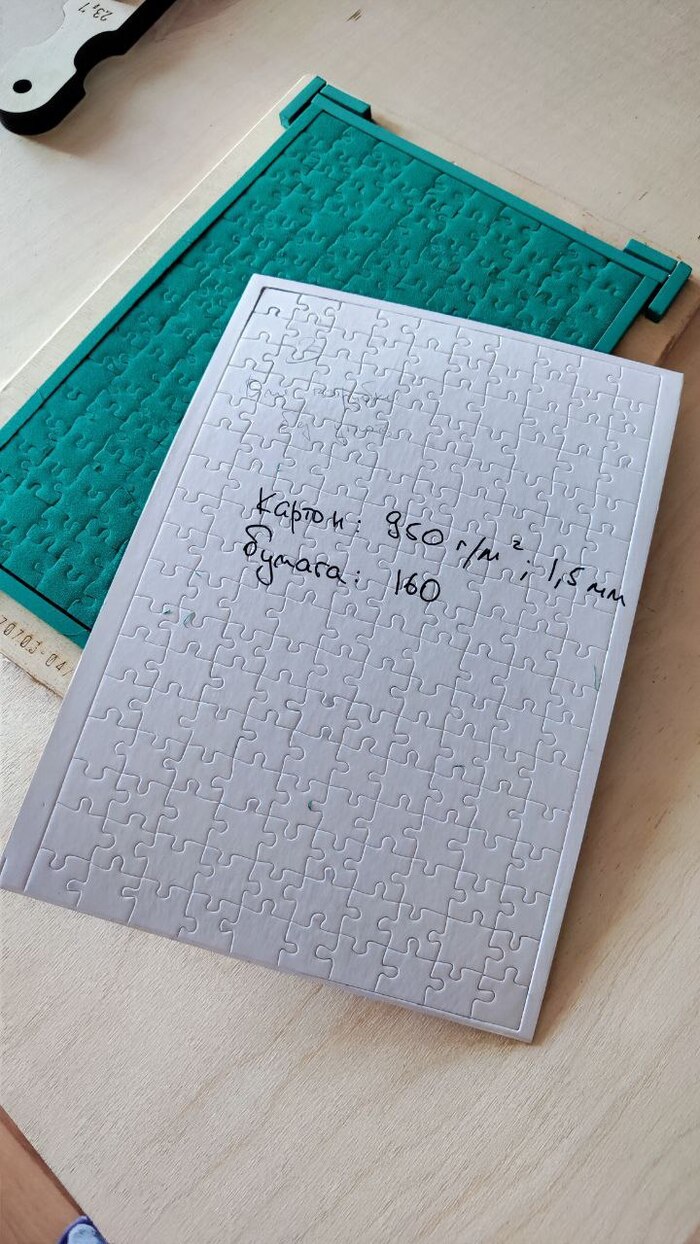

Прежде всего надо было определиться с плотностью бумаги и толщиной картона. С бумагой мы перепробовали чуть ли не каждый вариант, начиная от 150гр/м2 до 300гр/м2. То же самое у нас было и с картоном. Мы рубили начиная с толщины картона в 1мм и до 2мм. На словах, разница в толщине картона кажется маленькой, на деле 1мм и 2мм - это два абсолютно разных картона.

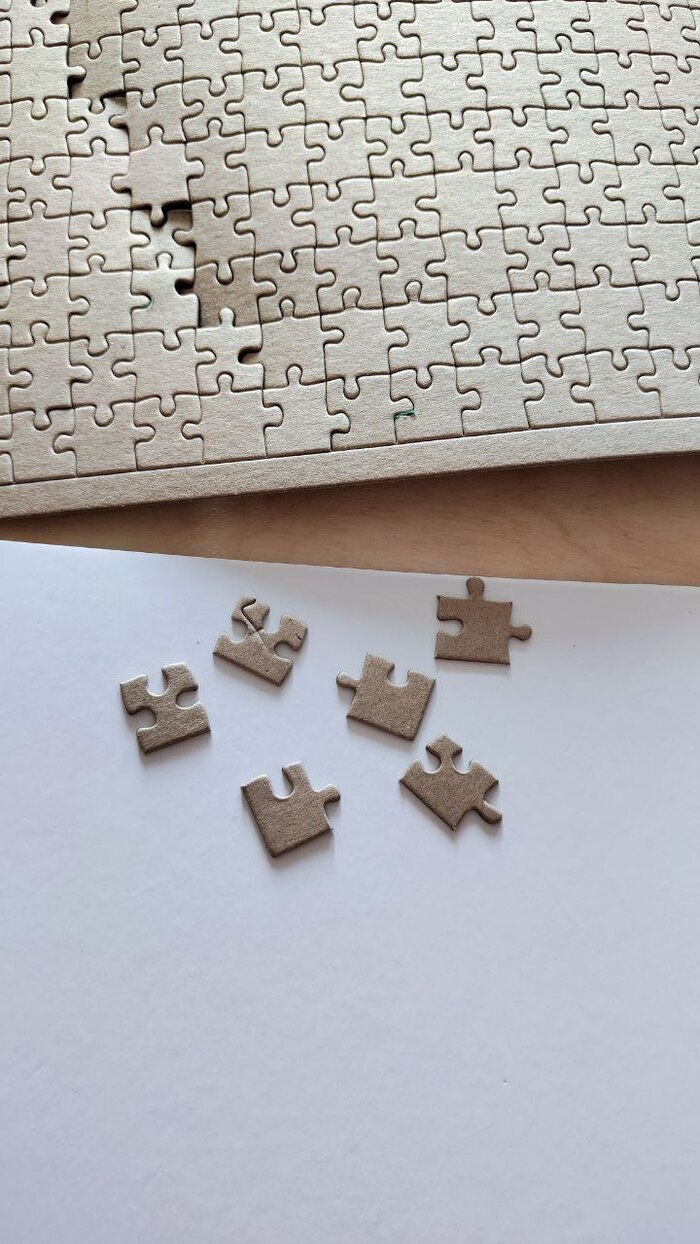

С чем же мы столкнулись? Сначала с тем, что у нас не весь картон вырубался на штанцформе. Все доходило до того, что на выходе оставался целиковый лист картона с разметкой пазла.

Наши первые непрорубы

Этот вопрос решился путем увеличения давления. После того, как давление повысили - картон стал застревать в штанцформе (:

Застревания в штанцформе

Путем долгих махинаций, игр с бубнами и толщиной картона - мы нашли ту самую золотую середину. И создали наш первый пазл Total White (p.s. в продажу он не пошел)

Наш первый готовый пазл Total White

На этом можно было бы и закончить, но это же мы, у нас все всегда идет не по плану. На чисто белом пазле не было видно тех проблем, которые вылезли на яркой картинке - ломание детальки в ушках… И ладно бы, если в середине детали было бы просто смятие, которое выравнивается под прессом. Нет, это были именно заломы - белая полоса отделяющая бОльшую часть детали от ушка. И именно на решение этой проблемы мы потратили целый месяц (:

Если хотите узнать больше детализации про технологию вырубки - пишите в комментариях, сделаем отдельный пост.

Тихим сапом, с присущим нам упорством, в начале сентября мы начинаем создавать свой собственный склад готовых пазлов. А помимо самих пазлов нам нужна еще и красивая продающая коробка.

В следующем посте мы расскажем про дизайнерскую составляющую - как мы создавали коробки и что мы сделали не так.

Всем привет! Это четвертый пост нашей истории про то, как мы стали делать собственные пазлы. Всю хронологию можно почитать тут. А мы продолжаем

Итак, на дворе июнь 2024-ого года. Мы плавно переходим к началу производства. У нас имеется принтер для печати, готова штанцформа на А4, есть понимание как устроен весь процесс изготовления. Остался только пресс, чтобы все вырубать. И мы поехали за прессом.

Наша ошибка заключалась в том, что даже увидев валковый пресс вживую, мы не до конца понимали, что это такое на самом деле. И какие сложности нас ждут казалось бы в простом вопросе - покупка и установка пресса.

Валковый пресс - это два вала, располагающиеся друг над другом, и две небольших рабочие поверхности. Все это весит порядка 200 кг. Для удобства использования вся конструкция должна располагаться на отдельном столе. Помимо этого к нему подключается электропривод, чтобы он крутил валы. Есть два варианта использования пресса - ручное и с приводом. Мы сначала крутили валы вручную, но быстро поняли, что это не наш вариант.

Зная, что пресс весит порядка 200 кг, мы решили, что вдвоем нам не справиться (при том что я то девушка 🙂 ). Мы попросили помочь нашего друга, который не просто подъехал и помог все это установить, но и съездил с нами забрал этот пресс. Привозим значит мы пресс к нашему зданию и тут начинается самое веселое. Этот пресс надо пронести от машины до входа в здание, поднять на этаж, пронести через все помещение и установить. Еще раз напомню, что он весит около 200 кг. И если переместить его нам помогала тележка, что существенно облегчило задачу, то вот устанавливать пришлось с использованием собственной силы. Пока ребята держали на весу на уровне пояса два вала, я задвигала под них основные столы, на которых все оборудование должно стоять, и переустанавливала две рабочие поверхности по бокам. Мы пыхтели над этим час, а может и все два. И зареклись, что в следующий раз мы просто вызовем грузчиков 🙂

И если вы думаете, что на этом у нас все закончилось - вы ошибаетесь. Ранее я указала, что сначала мы крутили валы вручную при помощи специальной ручки. Но быстро поняли, что вручную - это не наш вариант и приобрели электропривод для пресса. Как оказалось, этот привод весит 20-30 кг. А его установка еще более сложная. Если с валами тебе надо было просто поставить их ровно на стол и приставить рабочие зоны. То для установки привода надо одновременно на весу держать привод и вал, и при всем при этом сделать филигранную космическую стыковку одного к другому. Мы вдвоем перепробовали кучу способов, чтобы установить все ровно. Ибо у нас то криво встал привод, то криво лежит вал, то привод вообще не достает до места присоединения. Мы пробовали и одновременно держать привод и вал на весу, и использовали разные системы рычагов. Мы пыхтели 2 дня над этой задачей, пока до нас не дошло, что можно разобрать крепление от привода, прикрепить его к валу, а уже потом установить привод на его же собственное крепление. Это и времени заняло меньше и сил потратили не так много. Кто бы нам сказал об этом раньше…

Таким образом, где-то суммарно за неделю, мы установили валковый пресс и были наконец-то готовы начать отрабатывать технологию производства. А про это, расскажем в следующем посте :)

Наша история закончилась на том, что мы подготовили картинку для пазла на 1000 деталей, присмотрели пресс и заказали штанцформу размером А4 на 170 деталей. А раз мы заказали такую небольшую штанцформу, ее надо пустить в работу и начать продавать пазлы маленького размера. Для этого нам нужны были новые картинки. И недолго думая, мы решили разбить нашу большую картинку, которая сама по себе состоит из нескольких комнат, на 3 небольшие пазла. Так у нас появилась летающая диско-тарелка, кусок пиццы с кафе наверху и настоящий спортзал.

И так как с картинкой вопрос был полностью закрыт, мы перешли к следующему этапу - покупка принтера, бумаги и картона. Почему я объединила оборудование и материал в один этап? Потому что покупка одного напрямую зависит от выбора другого. Но обо всем по-порядку.

Даже не смотря на то, что мы заказали штанцформу на 170 деталей, мы не отказывались от идеи реализации пазла на 1000 деталей. А раз мы планировали делать такой большой размер, то и принтер, на котором мы можем распечатать картинку для склейки должен поддерживать такой формат. А это как минимум 60х48см (бумага А2 или А1, в общем очень большая). А кроме большой бумаги, нужны еще и большие листы картона. Без картона пазл не вырубить.

Пытаясь систематизировать всю информацию по видам бумаги, по ее плотности, по толщине картона и техническим возможностям принтеров, мы ездили по разным копиркам и типографиям и смотрели какие у них стоят принтеры и рулоны бумаги. И один раз мы приехали к ребятам, которые занимаются продажей листового картона. Мы с ними пообщались и они дали нам совет: “Раз сейчас у вас маленькая штанцформа на лист А4, то и берите обычный цифровой принтер. А когда появится большая - то дешевле будет заказать печать целого тиража картинок, чем покупать широкоформатный принтер“. Мысль звучала здраво. К тому же обычный цифровой принтер и в обиходе пригодится: печать договора, бумажки, да и личные фото (:

Мы последовали этому совету и приобрели принтер с максимальным размером печати - А3.

С одной стороны, все эти маленькие шаги не имеют ничего существенно важного. Но в конце - они сложатся в единую картинку. И без каждого из этих маленьких и незначительных решений, не получилось бы того, что мы готовим сейчас.

И с этого момента у нас начинается самое интересное - обкатка технологии. О чем я буду рассказывать уже в следующий раз (: