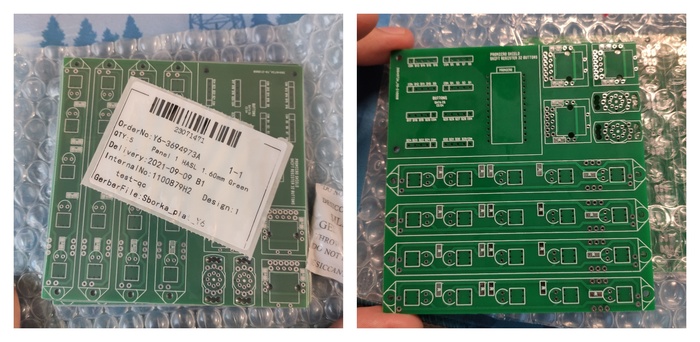

Вот и пришла долгожданная коробочка, внутри вакуумный пакет с платами. Настала пора заняться «железом».

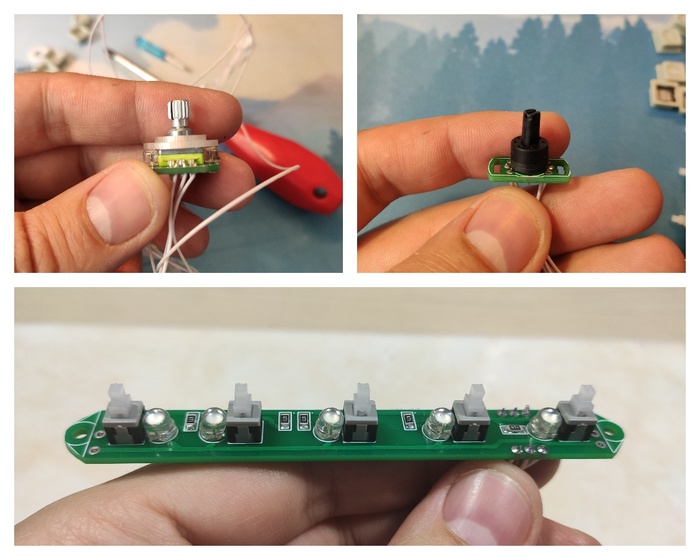

Выглядит все отлично, перед заказом несколько раз все перепроверял чтобы потом не пришлось колхозить. Беру кнопки, они встают в отв. без проблем то же самое и с галетником, энкодерами, светодиодами.

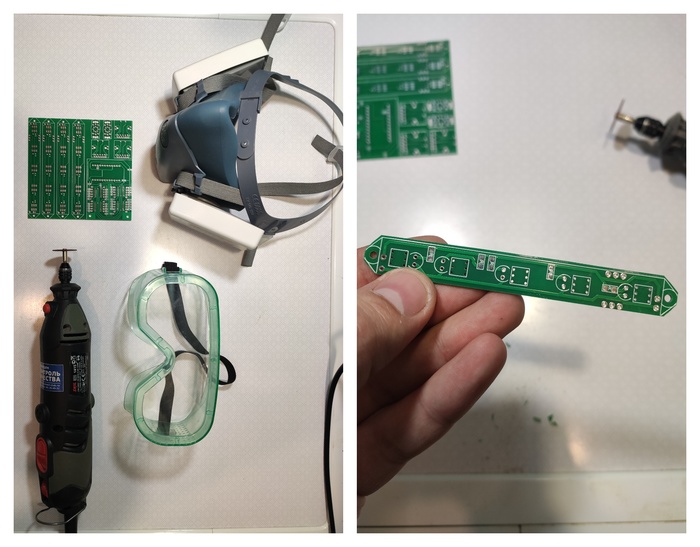

К сожалению я не разобрался как сделать панелизацию (V-cut) то есть сделать v образные пропилы по контурам плат, с ними платы легко разделяются руками, далее только подравнять напильником и готово. Ну что же придется пилить вручную. Беру бормашинку с отрезным диском, обязательно одеваю очки и респиратор. Пыли от текстолита много и она далеко не полезная, да и в глаз прилететь может, поэтому принимайте меры.

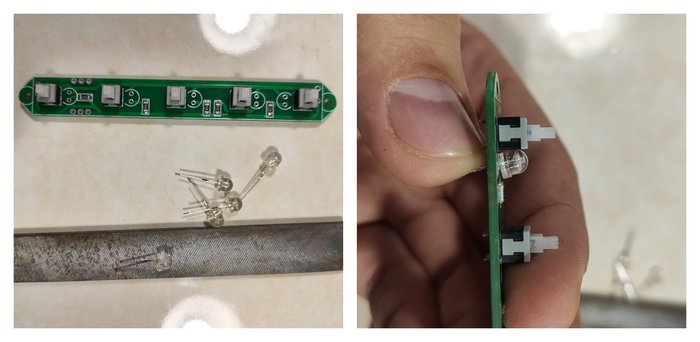

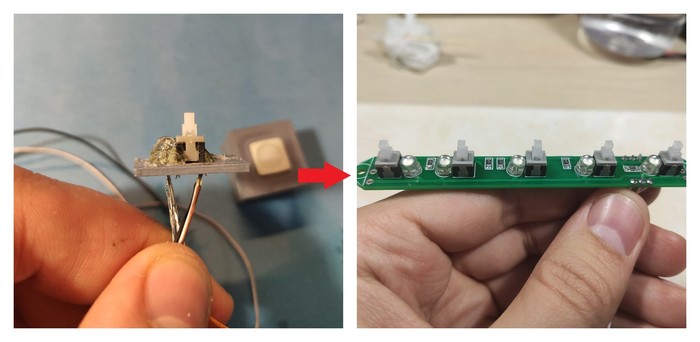

Покажу порядок работы на примере платы кнопок. Отрезал плату кнопок, далее ровняю ее контур с помощью шлифовальной насадки, тоже самое с другими платами. Теперь нужно запаять компоненты, в первую очередь смд потом остальные.

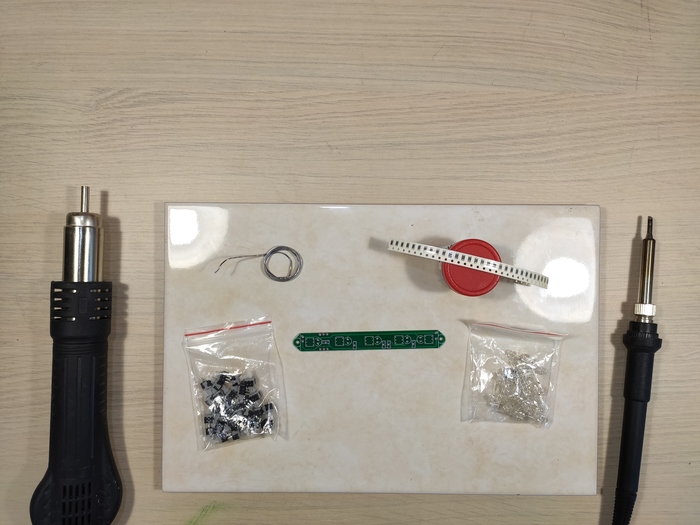

Достаю старую добрую паяльную станцию, смд резисторы паяю феном, а остальное естественно паяльником. Предварительно на работе у так сказать спецов поинтересовался какой флюс взять, посоветовали индикаторный флюс-гель. Запаиваю резисторы потом кнопки, теперь нужно запаять светодиоды. Вначале мне показалось что 3мм светят слабо, поэтому взял 5мм диоды. Диоды я подтачиваю напильником, что бы они располагались под углом и светили под шляпку кнопки.

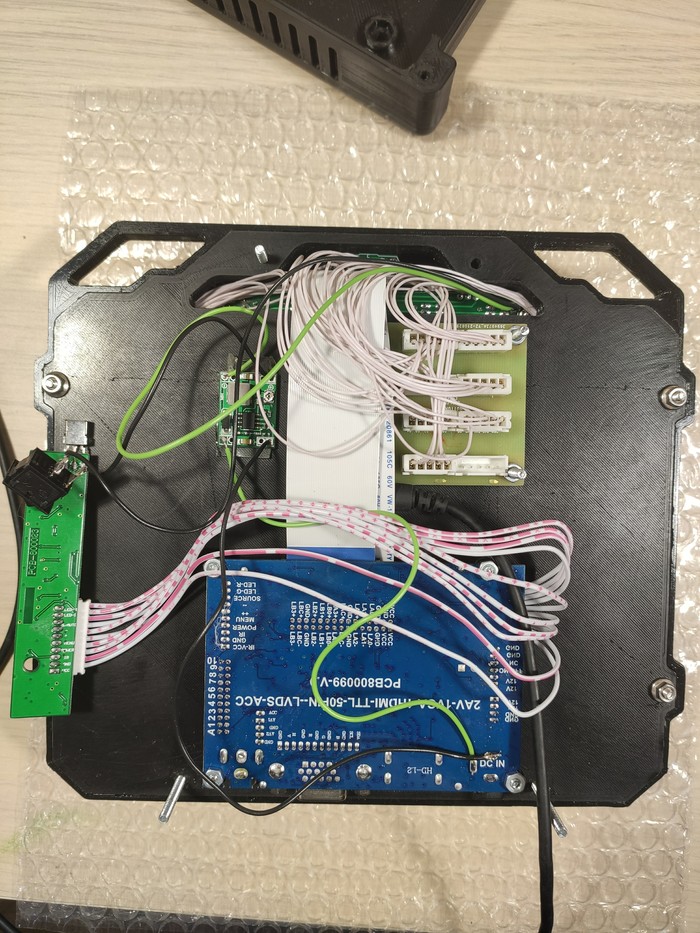

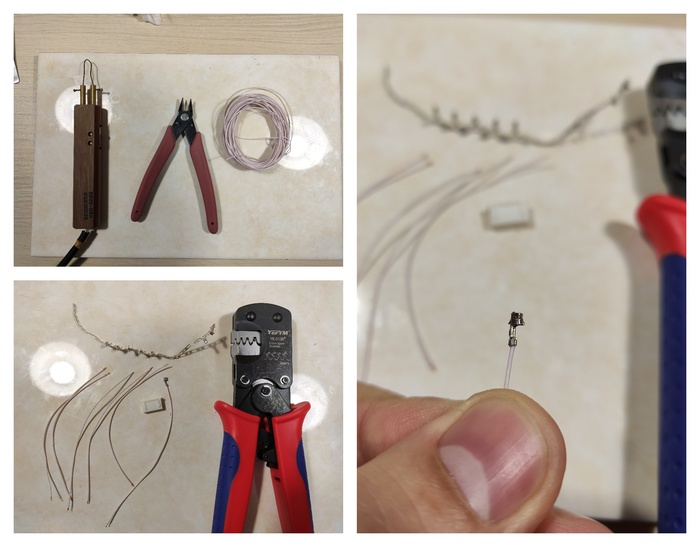

Я заказывал набор проводов с разъемами, но в последствии отказался от них. Изоляция толстая проводник тонкий, не очень гибкий, провода то не плохие но для меня было бы проблемой их проложить внутри панели. Поэтому решил сам собрать нужной длины, взял провода МГТФ не помню сечение. МГТФ потоньше гораздо гибче, а проводник толще. Но есть проблема с МГТФ, это трудности с зачисткой фторопластовой изоляции. Но благодаря работе обзавелся обжигалкой, она предназначена для термической зачистки проводов.

Термозачистка изоляции имеет свои плюсы и минусы, плюс проводник не повреждается, а минус это ядовитые выделения изоляции. Поэтому открываю окно, ставлю вентилятор на выдув и начинаю зачищать изоляцию. Все готово, можно продолжать дальше.

Далее нужно обжать наконечники, беру кримпер и потихоньку обжимаю наконечники. Выходит довольно не плохо, аккуратно и надежно. Остается только припаять провода к плате кнопок. Обмакнув кисточку в спирт протираю плату, насухо вытираю салфеткой. Проверяю компоненты тестером, вроде все нормально.

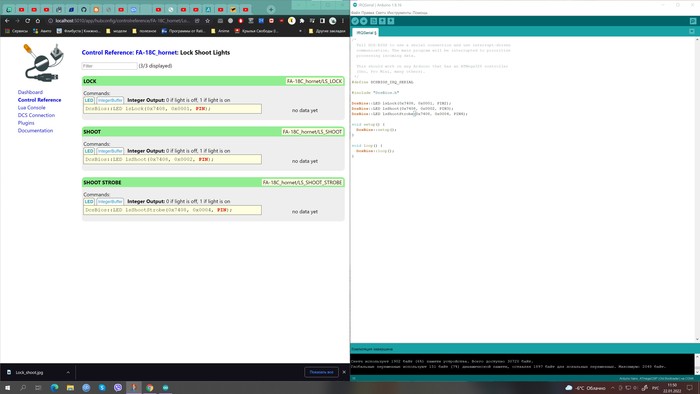

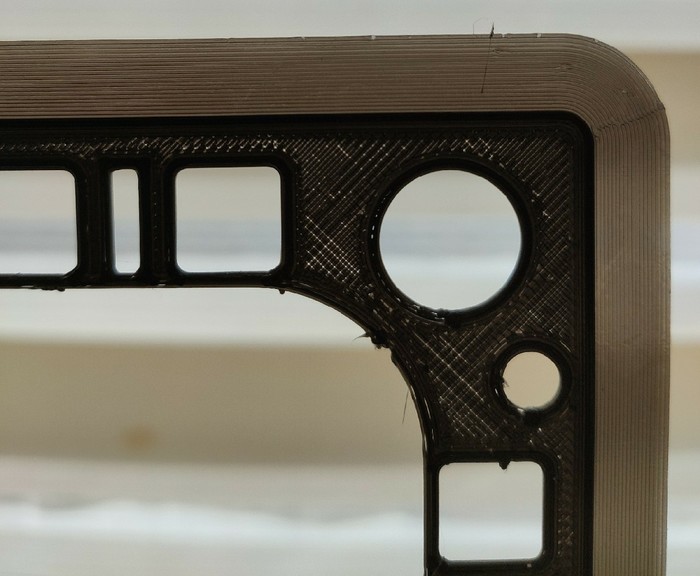

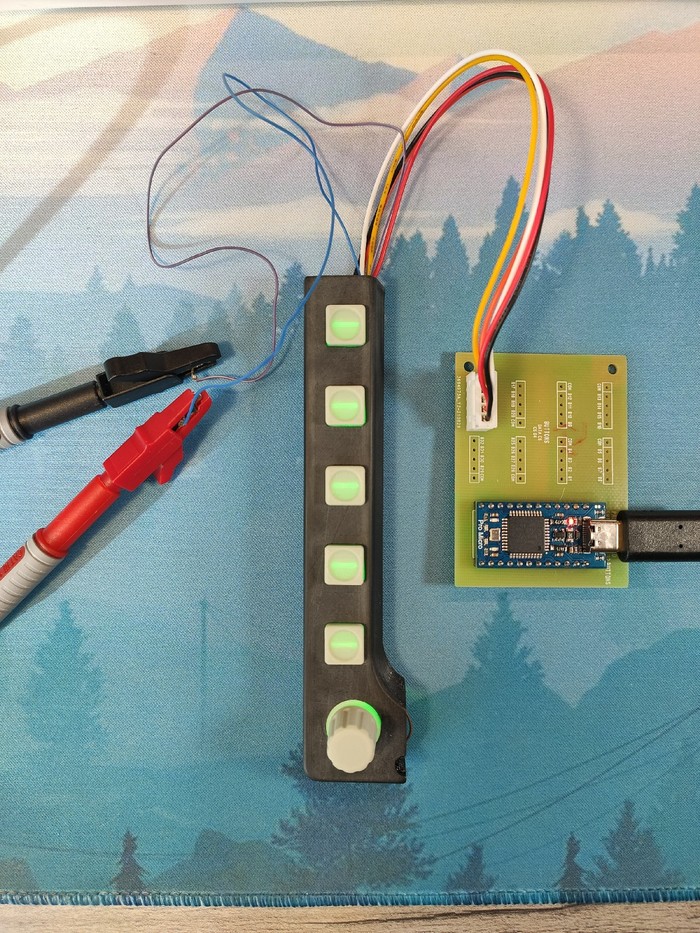

Чтобы проверить кнопки, во fusion 360 отрезаю часть модели где только кнопки и энкодер. Распечатываю модель на 3д принтере. Монтирую кнопки и энкодер на панель. Подключаю кнопки к контроллеру, а подсветку к лабораторному блоку питания.

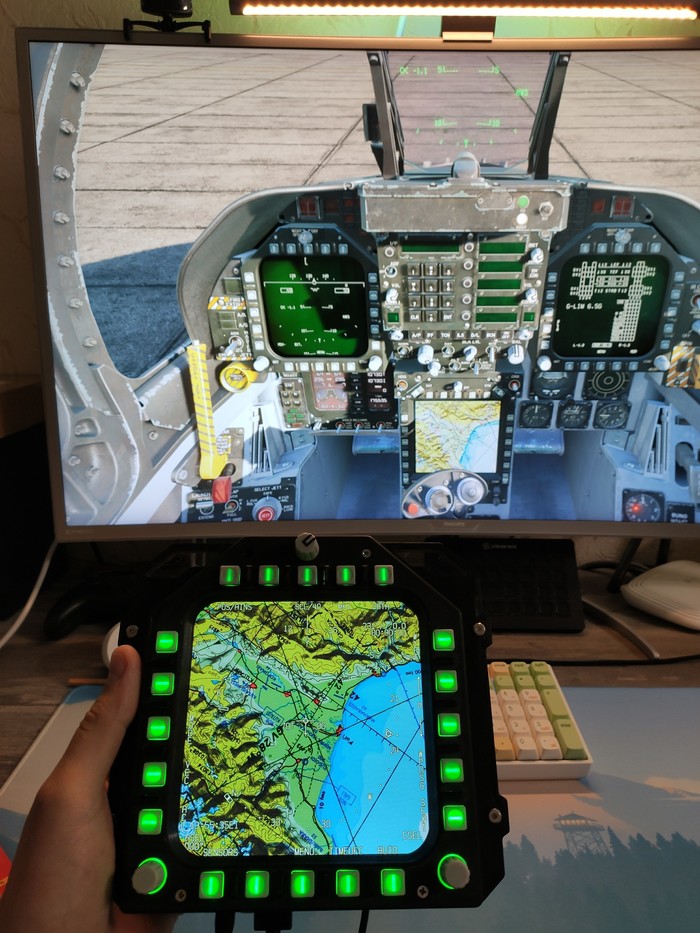

Светодиоды работают, кнопки нажимаются, срабатывания в программе регистрируются без каких либо проблем. Но как оказалось резисторы греются так что яичницу жарить можно. Убавляю на лабораторном блоке напряжение, получается для яркого свечения достаточно ~5В. При таком напряжении и яркость более чем достаточная и резисторы не греются. Проблема не велика, для принтера я покупал несколько мини DC-DC преобразователей. Просто поставлю их, отрегулирую нужное напряжение и готово. На фото я специально понизил напряжение что бы не было сильного свечения от кнопок.

Протестировав немного кнопки остался вполне доволен данной реализацией. Конечно нужно подобрать оптимальные зазоры, установить на нужном расстоянии плату кнопок относительно колпачков. Зато можно получить достаточно яркую подсветку, у кнопок при нажатии имеется ход ~1,5мм, хотя тут кому как. Кому то нравится четкий тактильный щелчек, а здесь присутствует небольшой скрежет.

Большая часть работы проделана, результаты радуют. Устройство приобретает свой законченный вид.

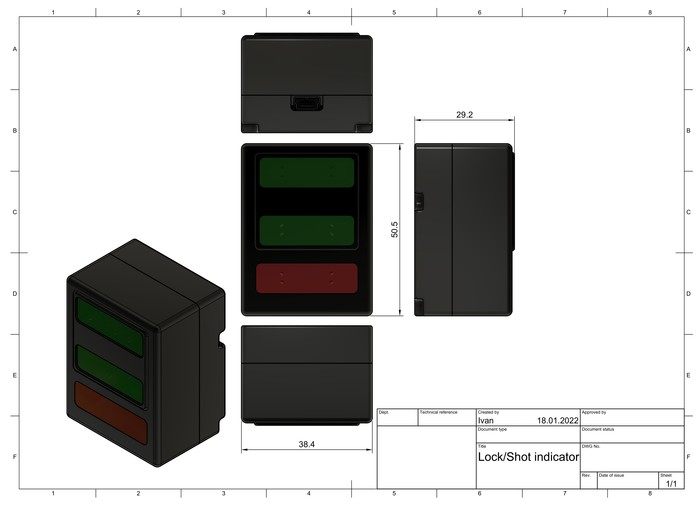

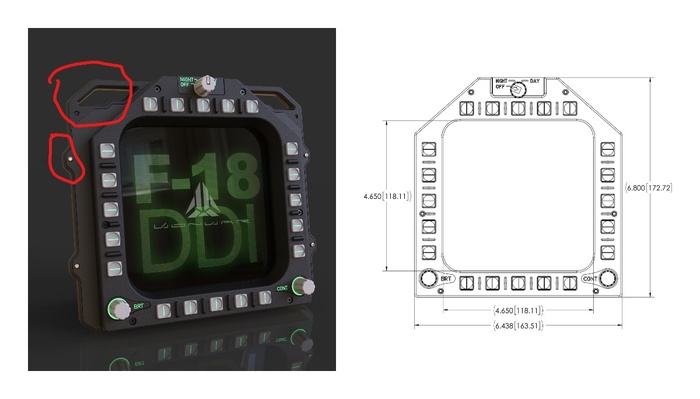

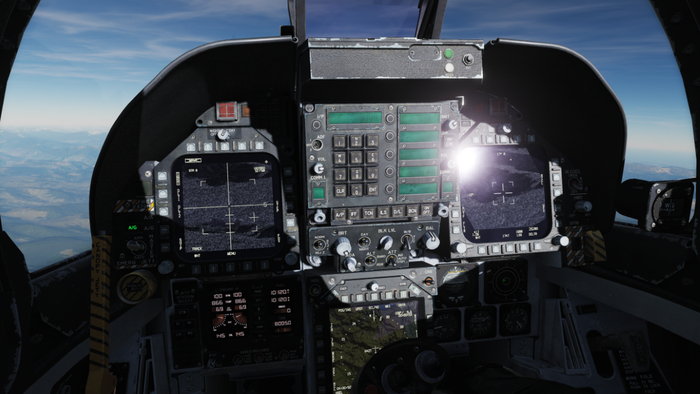

А вот с этого все начиналось

Прежде чем показать готовую 3д модель осталось ее немного доделать и кое чего поправить. Это будет в следующей части.