Вы только что запустили новый продукт, и он идеален... на бумаге. Но если для его сборки требуется пять разных типов винтов, ручная подгонка на конвейере и гарантийный ремонт обходится в треть стоимости — вы несете скрытые убытки. Вы думаете, дело в материалах или таланте? Нет.

Секрет сверхприбыли кроется не в революционных инновациях, требующих миллиардных затрат, а в шести принципах системного конструирования, которые превращают сложность в дешевую эффективность. Мы разберем, как инженеры СССР, Германии и Японии, следуя принципам модульности и стандартизации, заложили основы, которые сегодня стоят миллионы в сэкономленных бюджетах.

Инновации в конструировании не всегда требуют революционных прорывов или дорогих материалов. Часто значительная экономия достигается за счет продуманных конструкторских приемов, оптимизирующих производственные процессы, снижающих потребность в дорогих компонентах и упрощающих сборку и обслуживание.

Инновации не должны быть синонимом огромных затрат. Напротив, настоящая инновация часто кроется в эффективности и оптимизации. Давайте рассмотрим ключевые конструкторские приемы, которые помогают существенно сэкономить средства при проектировании изделия.

Стандартизация и унификация компонентов

Например, система, что существовала в СССР, с её упором на стандартизацию, унификацию и типовое проектирование, была уникальной и невероятно эффективной для своего времени, обеспечивая невиданные темпы развития и экономию ресурсов. Создание целых институтов типового проектирования, доступность обширных библиотек типовых узлов и деталей (серий), возможность ссылаться на готовые, проверенные временем решения — всё это позволяло достигать колоссальных результатов при минимальных затратах времени и средств.

Немецкая инженерная школа всегда отличалась педантичным подходом к стандартизации (DIN) и качеству. Хотя их система не была такой централизованной, как в СССР, использование стандартов было повсеместным и способствовало высокой надёжности и эффективности производства. Например, стандартизация крепежа, допусков и посадок значительно упрощала сборку и обслуживание сложной техники.

Послевоенная Япония, восстанавливая свою промышленность, активно перенимала и адаптировала лучшие мировые практики. Японские инженеры уделяли огромное внимание качеству и постоянному совершенствованию (Кайдзен), что включало и строгую стандартизацию. Унификация компонентов способствовала гибкости производства и снижению затрат на запасы.

Стандартизация — это процесс установления и применения единых норм, правил и требований к изделиям, процессам и услугам. Унификация — это приведение различных компонентов или их частей к единообразию.

Снижение затрат на закупку: Использование стандартных деталей (крепеж, подшипники, электрические компоненты) в больших объемах позволяет получать скидки от поставщиков.

Уменьшение номенклатуры склада: Меньше уникальных деталей означает меньшие запасы, упрощение учета и снижение затрат на хранение.

Ускорение проектирования: Не нужно разрабатывать новые детали "с нуля" — достаточно выбрать нужную из каталога.

Повышение надежности: Стандартные компоненты проверены временем и имеют предсказуемые характеристики.

Упрощение обслуживания и ремонта: Легче найти замену вышедшей из строя детали.

Пример: Использование одного типа винтов для крепления различных узлов в изделии, вместо пяти разных.

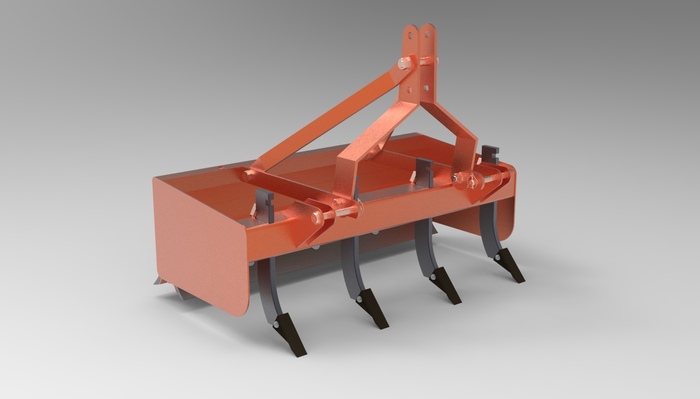

Применение типовых конструктивных решений и модулей

Немецкие машиностроительные компании, такие как Mercedes-Benz или Siemens, активно использовали модульный принцип в своих разработках. Например, общие платформы для разных моделей автомобилей или унифицированные управляющие блоки для различного промышленного оборудования. Это позволяло значительно сокращать сроки разработки и издержки на производство.

Итальянские инженеры, известные своим дизайном и вниманием к эстетике, также не забывали о функциональности и экономичности. В автомобильной промышленности, например, Fiat широко использовал унифицированные двигатели и трансмиссии в различных моделях, что оптимизировало производство.

Этот прием тесно связан с унификацией. Он подразумевает разработку и использование готовых, проверенных конструктивных блоков (модулей), которые могут быть использованы в различных изделиях или их модификациях.

Сокращение времени на проектирование: Нет необходимости каждый раз "изобретать велосипед".

Снижение рисков: Типовые решения уже прошли испытания и доказали свою работоспособность.

Упрощение производства и сборки: что снижает количество ошибок и время на обучение.

Гибкость в создании продуктовой линейки: Изделия могут собираться как "конструктор" из готовых модулей, что позволяет быстро выводить на рынок модификации.

Пример: Разработка унифицированного отсека для мотора, который может быть установлен в различных моделях одного типа бытовой техники.

Технологичность конструкции

Принцип технологичности конструкции был краеугольным камнем для всех развитых инженерных школ. В СССР это проявлялось в разработке оборудования для массового производства, в Германии — в прецизионной обработке, в Японии — в оптимизации конвейерных линий. В каждой стране инженеры стремились к тому, чтобы изделие было максимально удобным для изготовления, сборки и обслуживания.

Технологичность конструкции — это комплекс свойств конструкции, определяющих приспособленность изделия к эффективному производству, эксплуатации, ремонту и утилизации при заданных показателях качества и объемах выпуска.

Оптимизация производственных процессов: Проектирование деталей с учетом возможностей используемого оборудования (например, минимизация сложных операций обработки, исключение ручной подгонки).

Снижение отходов материалов: Оптимизация формы деталей для раскроя и штамповки, уменьшение количества стружки при механической обработке.

Уменьшение трудоемкости сборки: Использование самоцентрирующихся элементов, упрощенных соединений (защелки вместо винтов), уменьшение количества деталей.

Снижение брака: Простота изготовления и сборки уменьшает вероятность ошибок.

Пример: Проектирование пластикового корпуса с интегрированными ребрами жесткости и крепежными элементами (защелками), что исключает необходимость в металлических вставках и винтах.

Выбор оптимальных материалов и методов обработки

Правильный выбор материала и метода его обработки играет ключевую роль в стоимости изделия.

СССР: В условиях ограниченных ресурсов и упора на функциональность, советские инженеры часто использовали доступные и проверенные временем материалы (например, сталь, чугун) и методы обработки, стремясь к их рациональному применению.

Германия: Немецкие инженеры славились глубоким знанием материаловедения и умением подбирать оптимальный материал и метод обработки для каждой конкретной задачи, часто используя инновационные сплавы и передовые технологии.

Япония: Японская промышленность активно искала новые материалы и технологии, стремясь к уменьшению веса, повышению прочности и снижению стоимости. Например, широкое применение пластиков в бытовой технике.

Франция и Италия: Эти страны, особенно в автомобильной промышленности, также стремились к оптимизации выбора материалов, балансируя между стоимостью, производительностью и эстетикой.

Как это экономит (Материалы):

Использование менее дорогих материалов: Где это возможно, замена дорогих сплавов на более доступные стали, алюминий на пластик, экзотические композиты на стандартные полимеры.

Оптимизация толщины и геометрии: Минимизация расхода материала за счет оптимизации толщин стенок, использования профилей вместо цельнолитых заготовок.

Рассмотрение вторичных материалов: Применение переработанных материалов, где это допустимо по прочности и свойствам.

Как это экономит (Методы обработки):

Применение массовых технологий: Использование штамповки, литья под давлением, экструзии вместо механической обработки из цельного куска для крупносерийного производства.

Отказ от избыточной точности: Не везде требуется высокая точность обработки. Допуски должны быть оправданы функциональной необходимостью.

Минимизация финишной обработки: Если поверхность не является функциональной или эстетически важной, можно отказаться от дорогостоящих шлифовок, полировок, покраски.

Пример: Вместо фрезерования сложной детали из алюминиевого сплава, рассмотреть возможность ее отливки из сплава или даже литья под давлением из конструкционного пластика.

Интеграция функций и уменьшение количества деталей

Чем меньше отдельных деталей в изделии, тем ниже затраты на их производство, транспортировку, хранение и сборку. Это был постоянный вектор развития. Уменьшение числа деталей напрямую снижало затраты на производство, сборку и логистику. Примером может служить интеграция нескольких функций в один литой или штампованный элемент. В электронике это проявлялось в переходе от дискретных компонентов к интегральным схемам.

Снижение затрат на производство: Вместо нескольких деталей, требующих отдельных операций, одна деталь может быть изготовлена за одну операцию.

Упрощение сборки: Меньше деталей — быстрее и проще сборка, меньше вероятность ошибок.

Повышение надежности: Меньше соединений — меньше потенциальных точек отказа.

Уменьшение веса и габаритов: Интегрированные решения часто более компактны.

Пример: Проектирование пластикового корпуса, в котором интегрированы крепежные элементы, направляющие, ребра жесткости и даже некоторые функциональные части (например, кнопки).

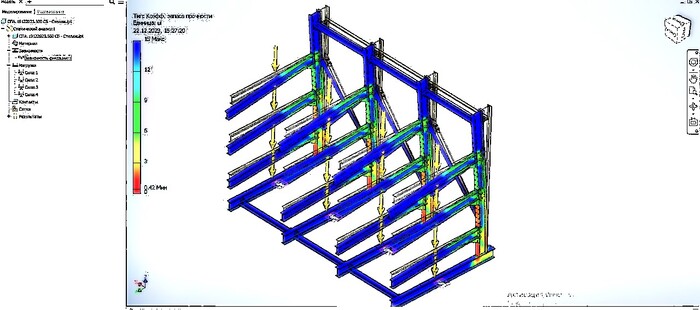

Использование параметрического моделирования и симуляции

В прошлом инженеры использовали аналогичные подходы, но без компьютерных технологий. Это были масштабные чертежи, макеты, физические прототипы и математические расчеты, выполняемые вручную. Применение сложной математики и теоретической механики позволяло минимизировать количество дорогостоящих испытаний.

Современные CAD-системы позволяют не только создавать 3D-модели, но и проводить инженерные расчеты, симуляции и оптимизацию.

Снижение количества прототипов: Большинство проверок можно провести виртуально, значительно сокращая затраты на создание физических прототипов.

Оптимизация конструкции: Симуляции позволяют выявить слабые места, оптимизировать массу, жесткость, тепловые режимы без дорогостоящих экспериментов.

Быстрое внесение изменений: Параметрические модели позволяют быстро адаптировать конструкцию под новые требования или материалы.

Выявление ошибок на ранних этапах: Обнаружение и исправление ошибок в виртуальной среде намного дешевле, чем на этапе производства.

Пример: Использование конечно-элементного анализа (FEA) для оптимизации формы детали под заданные нагрузки, что позволяет уменьшить ее массу, не теряя в прочности.

Новые драйверы прибыли: Инженерные инсайты с рынка и природы

Помимо классических принципов, таких как стандартизация и технологичность, современные системные инженеры используют трансдисциплинарные приемы, которые превращают рыночные ограничения и природные формы в прямую финансовую выгоду.

Принцип "Золотого Сечения" для оптимизации ресурсов (Бионика)

Биомимикрия: природа знает, как снижать себестоимость. Природа 3,8 млрд лет оптимизировала ресурсы.

Структуры переменной плотности (костная ткань) Пустоты там, где нет нагрузки → до −70% массы. 👉 Применение: корпусные детали, кронштейны, несущие элементы из пластика и алюминия.

Градиентные материалы (раковины моллюсков) Мягкое → твёрдое → сверхтвёрдое. 👉 Локальная оптимизация вместо всей детали из дорогого материала.

Инсайт из природы: В природе, будь то ветви деревьев, раковина наутилуса или кости животных, ресурс (материал) никогда не распределяется равномерно. Он максимально концентрируется именно в тех точках, где нагрузка или напряжение критически высоки. Инженерная традиция часто требует равномерного запаса прочности по всему элементу, что ведет к избыточному расходу материала и веса.

Точечная оптимизация массы: Использование топологической оптимизации (на основе алгоритмов, имитирующих рост кости) для удаления материала из некритических зон детали при сохранении ее функциональной надежности.

Снижение операционных расходов: Уменьшение веса конструкции (особенно в транспорте или движущихся механизмах) напрямую снижает энергопотребление и инертные нагрузки.

Прямая экономия материала: Снижение массы детали на 15-30% без снижения прочности, что дает немедленную экономию на закупке сырья.

Пример: Проектирование кронштейнов крепления в аэрокосмической или автомобильной промышленности с ячеистой или "ажурной" структурой, полученной с помощью FEA-анализа и топологической оптимизации, вместо сплошных литых элементов.

Проектирование под "Точку касания"

Инсайт с рынка: Потребитель оценивает качество продукта не по самым дорогим и сложным внутренним узлам, а по "точкам касания" — элементам, с которыми он взаимодействует: звук закрытия двери, четкость нажатия кнопки, тактильность ручки. 90% скрытых деталей могут быть спроектированы максимально дешево и функционально, если критические 10% создают ощущение премиальности.

Рациональное распределение бюджета: Сознательное "удешевление" и упрощение технологичности невидимых компонентов (например, за счет снижения допусков или отказа от дорогой финишной обработки) для перенаправления сэкономленного бюджета в детали, формирующие воспринимаемую ценность продукта.

Управление восприятием качества: Обеспечение высокой точности изготовления и безупречной эргономики только для внешних элементов (корпус, интерфейс).

Снижение брака на сборке: Упрощение сборки внутренних некритических узлов (за счет более широких допусков), что компенсируется высокой точностью и автоматизацией установки "точек касания".

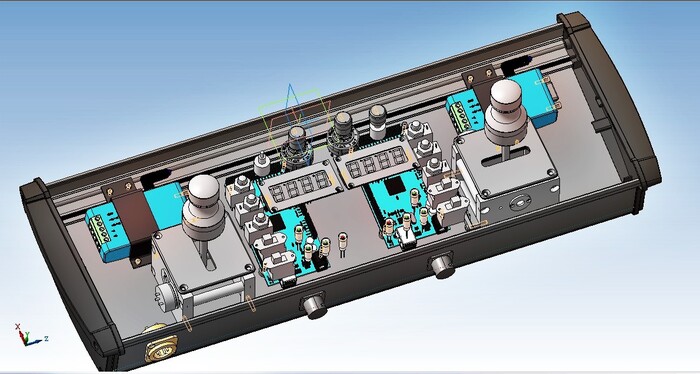

Пример: Создать пульт, который ощущается в руке как дорогой продукт (высокая воспринимаемая ценность), при этом минимизировав производственные расходы на невидимые узлы.

Инженерия на стыке "Запрограммированного срока жизни"

Главная ошибка инженера — стремление к максимальной физической долговечности всех узлов, что не совпадает с периодом экономической целесообразности (Total Cost of Ownership, TCO) продукта. Пользователь меняет продукт раньше, чем он физически ломается. Инженер должен проектировать изделие, исходя из заданного цикла морального устаревания. Необходимо Предотвращать избыточное проектирование — отказ от сверхдорогих, долговечных компонентов в узлах, ресурс которых ограничен более дешевым, быстро устаревающим модулем (аккумулятор, интерфейс).

Традиционное проектирование стремится к максимальной долговечности всех узлов, что является экономически неэффективным (пользователь меняет продукт раньше). Инженер должен знать, когда продукт должен быть заменен/модернизирован, и спроектировать его модульно вокруг этого цикла.

Предотвращение избыточного проектирования: Отказ от использования сверхдорогих, долговечных компонентов (например, подшипников класса ААА) в узлах, чей функциональный ресурс ограничен сроком службы дешевого компонента (например, аккумулятора или насоса).

Создание "точки обмена" (Exchange Point): Четкое определение модуля, который гарантированно выйдет из строя или морально устареет (например, блок питания, интерфейсный модуль). Проектирование изделия так, чтобы этот модуль можно было легко и дешево заменить, а не выбрасывать весь продукт.

Долгосрочная прибыль: Перевод затрат из капитальных (на производство сверхнадежного продукта) в операционные (на продажу модулей замены/обновления).

Пример: Проектирование профессионального оборудования таким образом, что дорогостоящий основной корпус и процессорный блок имеют ресурс 15 лет, но блок ввода-вывода (с портами и разъемами) спроектирован на легкую замену каждые 5 лет для соответствия новым стандартам (USB-C, AI-модули и т.д.).

Резильентное (самовосстанавливающееся) конструирование

Самозалечивающиеся концепции (кожа, растения) Поверхности и покрытия, которые «затягивают» микротрещины. 👉 Меньше гарантийного сервиса → выше маржа постпродаж. Древние конструкции (например, римский бетон) или живые системы обладают способностью "залечивать" микротрещины. В современных конструкциях поломка даже одной микродетали часто ведет к полному отказу и дорогостоящей гарантийной замене.

Снижение гарантийных и сервисных расходов: Использование материалов и конструктивных решений, способных самостоятельно компенсировать микроповреждения (например, за счет полимерных покрытий с микрокапсулами, выделяющими "клей", или композитных структур, перераспределяющих напряжение).

Повышение надежности в полевых условиях: Резкое снижение вероятности катастрофического отказа, вызванного незначительным дефектом, что критически важно для техники в удаленных локациях.

Пример: Использование самовосстанавливающихся полимерных покрытий для корпусов дорогостоящего уличного оборудования (камеры, датчики), где микротрещины от погодных условий могут привести к коррозии и отказу электроники.

Инженер будущего — это не только мастер чертежей, но и переводчик идей из природы, экономики и маркетинга в язык конструкций. Такой подход снижает себестоимость, повышает надёжность и создаёт конкурентное преимущество.

Инновации рождаются там, где инженер умеет видеть закономерности за пределами чертежа и на стыке знаний из разных отраслей.

Экономия средств при конструировании изделия — это не признак компромисса в качестве, а результат глубокого инженерного анализа и творческого подхода. Возрождение принципов, заложенных в советской и немецкой инженерной школе — стандартизации, унификации, типового проектирования — это не просто возврат к прошлому, а необходимость для будущего. Инвестиции в продуманное конструирование на ранних стадиях всегда окупаются многократно на этапе массового производства и эксплуатации изделия, превращая потенциальные убытки в долгосрочную прибыль.