Как строительство заводов по термической переработке отходов дало толчок для развития российской промышленности

В России появилось уникальное производство: предприятие, обладающее самой современной и сложной технологией.

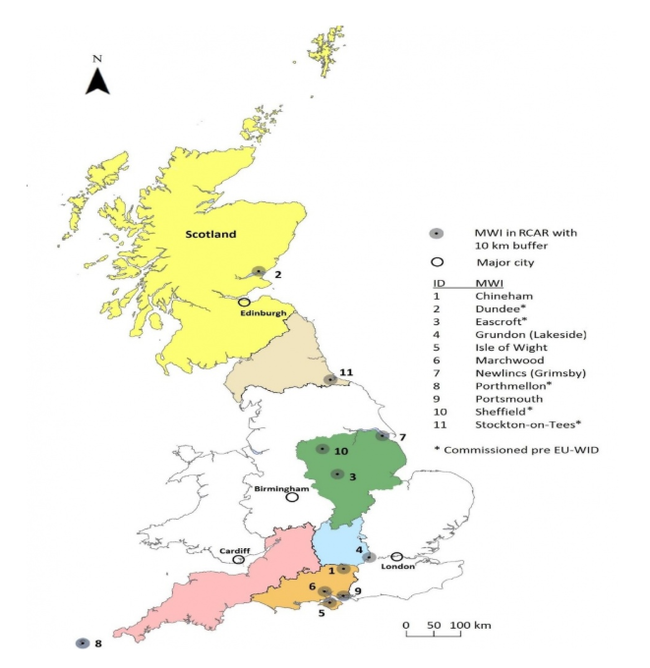

«ЗиО-Подольск» закончил производство комплекта оборудования для котлов для одного из заводов по переработке отходов в энергию. Всего это предприятие изготовит 14 котельных установок – по три для каждого из заводов в Московской области и два для завода в Татарстане.

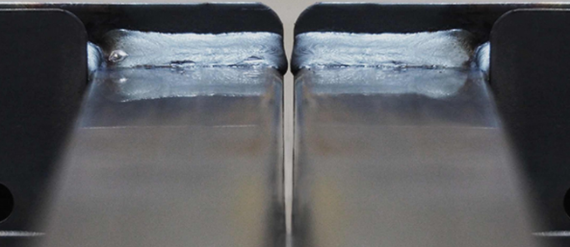

Чем же уникальна технология? Каждый котел состоит из 2500 тонн различного оборудования, что сравнимо с максимальной взлетной массой шести самолетов Боинг 747-400. Это трубопроводы, нагревательные элементы, металлоконструкциию. В ноябре на предприятии запустили установка по наплавке специального слоя на элементы котельного оборудования. Лучшей технологией с точки зрения качества и производительности для нанесения покрытия является процесс Сold Metal Transfer – «холодный перенос металла» (СМТ).

Процесс СМТ — это дуговая наплавка с возвратно-поступательным движением проволоки в защитном газе. Частота колебаний проволоки во время СМТ возможна до 130 Гц. Такой механизм управления подачей проволоки и одновременно сварочным током позволяет получить наплавленный слой из специального сплава высочайшего качества при минимальном тепловом воздействии и перемешивании с основным материалом панели.

Он разработан и запатентован австрийской компанией Фрониус – мировым производителем оборудования для дуговых способов сварки и наплавки и уникальных автоматизированных комплексов и не имеет аналогов в России.

В начале изготовляют саму панель из стальных труб и полос, а потом наносят специальный слоя на поверхность панели. Этот слой должен обладать высокой стойкостью к химической коррозии при высоких температурах в процессе сжигания отходов. Конструкционный материал, обеспечивает необходимые требования по стойкости панели в экстремальных условиях топки. Это жаростойкий сплав на основе никеля, называемый Инконель 625 (Inconel 625). Кроме никеля этот сплав легирован хромом, молибденом и другими элементами, делающими его стойкость к температуре и коррозии непревзойденными среди других материалов.

Почему же выбрали именно это предприятие?

«Первый важный момент - это локализация производства.Второй момент - выбор в пользу российского атомного машиностроения. Качество работы наших специалистов признано в атомной энергетике более чем в 40 странах мира, куда идут поставки продукции. Она ни в чём не уступает зарубежным аналогам, а во многом их превосходит. И третье - это управление рисками. Завод находится вблизи наших предприятий в Московской области. Мы можем хоть каждый день проверять этапы производства», — отвечает Андрей Шипелов, генеральный директор «РТ-Инвест».

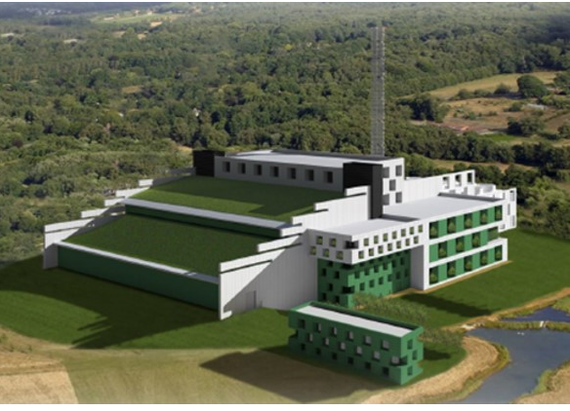

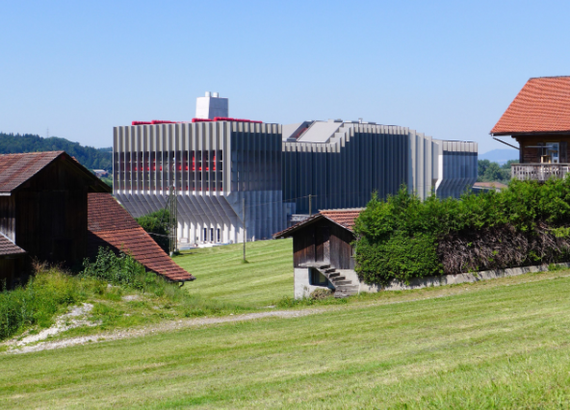

Технология, по которой строятся заводы по переработке отходов в энергию, принадлежит японско-швейцарской компании Hitachi Zosen INOVA. Представители компании контролирует весь процесс и экологичность производства, осматривают котельное оборудование и присутствуют на всех контрольных операциях.

«Мы придаем большое значение этому проекту и рассматриваем его, в том числе, как наш вклад в решение экологических проблем, связанных с утилизацией мусора в регионах страны. Особое внимание в ходе производства уделяется качеству производимого оборудования. Наши возможности позволяют проводить любые контрольные операции: рентгенографический контроль, ультразвуковой контроль и другие. В совокупности с нашими компетенциями и опытом это гарантирует выпуск надежного оборудования для безопасной и экологичной работы строящихся заводов», — заявляет Андрей Никипелов, генеральный директор АО «Атомэнергомаш».

«ЗиО-Подольск» выпускает котельное оборудование еще с 1946 года. Его агрегаты поставляются на крупнейшие электростанции в России и за рубежом и используются для ледоколов «Сибирь» и «Урал».

Теперь же завод обладает и уникальной технологией по наплавке специального сплава на элементы котлов. Раньше часть комплектующих импортировалась, то теперь все производство перенесли в «ЗиО-Подольск». В компании Hitachi Zosen Inova уже заявили, что рассматривают наше предприятие как потенциального изготовителя подобного оборудования для проектов и за пределами России. А это значит, что нам открыт путь к экспорту.