Сварка и контроль #2 про нержавейку

Товарищ @vileChuka, спрашивал про нержавейку под высоким давлением. Указанный ГОСТ 32569-2013 на технологические трубопроводы, по большому счету там все есть. Но обо всем по порядку!

Начнем с самой стали, чем опасна нержавейка? Что с ней не так?

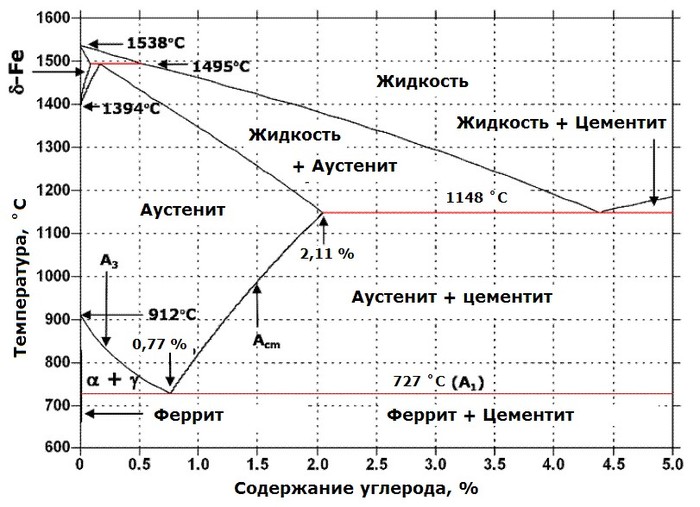

Да все с ней нормально, при условии что вы знаете чем она опасна. Как многим известно, а кому то и не очень, нержавейка имеет склонность к межкристаллитной коррозии (МКК). МКК в нержавейки вызвана обеднением границ зерен хромом и появление карбидов хрома. Кто, что понял? Карбид хрома это соединение хрома с углеродом. Всему виной, как мы видим, углерод. А теперь посмотрим немного с другой стороны. Нержавейка имеет наилучшие химические и механические свойства при аустенитной структуре. Что такое аустенит спросите вы? Кто не знает тот открывает диаграмму железо-углерод. А вот она ниже, интересно?

Во время нагревания стали, имеющей структуру перлита, углерод, выпавший из твердого раствора (аустенита), полностью растворяется в железе, в результате чего вновь образуется твердый раствор. То есть вот вам товарищи причина для термообработки. Но это не панацея. Во первых стойкость к МКК для сварного соединения придается грамотным подбором сварочного материала (электроды, пруток, проволока). Материалы как правило должны быть с низким содержанием углерода, и/или стабилизированы ниобием или титаном. Но есть ещё интересная вещь, многие знают но не многие приобретают зачистные круги, щетки, корд щетки для нержавейки. Тоесть все что касается нержавеющей трубы должно быть нержавеющее. Если у вас заложена сварка неплавящимся электродом в среде аргона, то обязательно аппараты должны быть с бесконтактным поджигом. Иначе вольфрамовые включения будут обязательно, и будут резать трубу ребята до потери сознания, а именно не более 3 раз потом участок на замену. Что касается сварки РАД, если она присутствует, а я считаю она должна быть, хотя бы для корня на таком давление, обязательно с поддувом. Поддув необходим для формирования качественного, ровного обратного валика. Представьте себе что товарищ сварщик оставил "сопли" в стыке и их ненароком, через какое-то время сдуло вашим давлением в 400кг/см2... Это будет печально.

Отдельно хотел бы написать про допуск сварщиков на объект. Лично я бы, не смотря на наличие удостоверения НАКС, прогнал бы всех через контрольные образцы (КСС). Берём две трубные катушки миллиметров по 200-400, в зависимости от диаметра и вперёд, свариваем, смотрим ВиК, потом РК (рентген), потом отправляем на мех испытания с проверкой образцов на стойкость к МКК. Естественно ребята это делают на том оборудование, теми материала, которыми собираются работать.

Термообработка.

Термообработка сварных соединений требуется, если читать ГОСТ только при толщинах более 30, или при наличии агрессивной среды. Для самой термообработки потребуется как минимум термопост в полной комплектации (пояса КЭН, коврики, компенсационные провода, термопары, маты термостойкие, каолиновая вата). И все помнят, что согласно ГОСТа термообработки сварного соединения газовой горелкой возможно производить при диаметра 76мм и менее, но при наличии равномерного нагрева и контроля температуры. Нержавеющие стали как правило нагревают до 1000-1200 градусов Цельсия, а потом резко охлаждают, или не очень резко, то есть при температуре окружающей среды.

Да и чуть не забыл по поводу того что нержавеющие стали ведёт. Это норма, при нагреве она удлиняется, а при охлаждении ее стягивает. Всему виной коэффициент расширения. Так что это надо учитывать при монтаже. Во время сварки использовать например обратноступенчатый способ сварки, или в шахматном порядке. Но никто не заморачивается, а просто пилит в том месте, где стянуло зазор.

Ну и наконец контроль.

Как мы видим из ГОСТа он 100%. 100% входной, Визуальный и измерительный, рентгенографический или ультразвуковой, где необходимо Капиллярный (кромки старых труб если такие имеются лучше бы проверить), и стилоскопирование обязательно, как материалов так и сварных соединений. И сразу понятно что высокое давление это I Aa категория, и там не допускается практически ни чего в стыке (таблица в госте имеется).

По итогу мы имеем, что на такую работу требуется высококвалифицированный персонал. Недешевое оборудование (ресантами высокое давление не сваришь), зачистные расходные материалы для нержавеющих сталей. Термопост и даже не один. Лаборатория неразрушающего контроля и желательно, если нет на предприятии, свой технический надзор, который будет следить чтобы ребята не шалили.

Вот вкратце на что требует обращать внимание при сварке нержавеющих сталей. Так что @vileChuka, хороших Вам подрядчиков и грамотного персонала. И всем кому это интересно того же.