Расчет жёсткости станка чпу

Доброго дня, чпушники. Это проект моего станка по которому собственно вопрос.

А это то "нечто" которое пойдет в помойку.

Достался мне совершенно случайно вот такой "СТАНОК)))". Сходу поставил на него 500w моторчик с цангой ER11, который китайцы горды именуют "шпиндель". И решил я попробовать обработать на нем латунь. Купил листовой лс59-1тв, фрез 1мм и 2мм и посчитав подачи перемещения и на зуб вгрызся в эту самую латунь. Ну как сказать вгрызся, стал ее нееежно щекотать до получения результата. Ибо при 12тыс об в минуту скорость резания никакая, и при подаче 600мм/мин и заглублении больше 0.03мм вся эта конструкция начала убегать со стола (гипербола). Вдобавок ещё и фрезы ломала на счёт раз. В общем жёсткости ее хватит чтобы пошкрябать теплое говно, но не более.

А латунь то надо обрабатывать. Засел я в автодеск инвентор и нарисовал себе станочек 300х400 из 40мм листовой стали на 250кг. Прогнал по симуляциям - красота! Жёсткости хватит сталь резать с хорошим шпинделем. Позвонил в несколько контор по обработке металла и загрустил. Вырезать то его не проблема и даже не очень то и дорого, сварить и сам могу, а вот отжечь после сварки и прогнать плоскость под рельсы вылетает в такую копеечку что волосы на голове шевелятся, проще уже готовую раму купить за 70тыр.

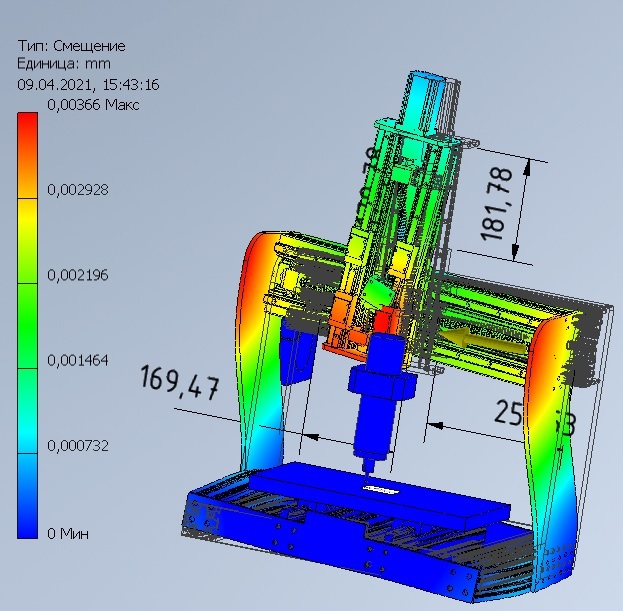

Решил проверить, а что же по жёсткости у станков из более серьезного алюминиевого профиля. На основание взял 60х60 (2т.р) , боковые стойки из имеющейся 8мм стали, на ось Х и Y заложил вот такой профиль по 3850 за метр:

141х40 мм. Готовые места под рельсы HG15 и подшипники швп BF12/BK12.

Рабочее поле 400х250х200мм.

И вот что из этого вышло:

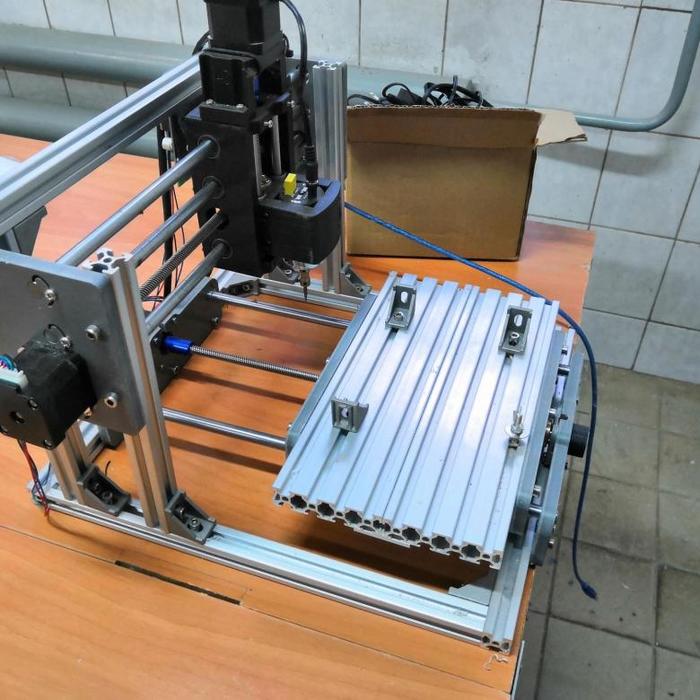

Прогиб под нагрузкой 100Н (у станка с первой картинки, как по симуляции, так и по ощущениям, микрометр там нафиг не нужен, прогиб 2мм!!!

Тоже 100Н, но нагрузка боковая на каретку Z (стрелку вектора нагрузки плохо видно).

Вот решил спросить у силы Пикабу, хватит ли такой жёсткости для съёма 0.2-0.3 мм латуни за проход и долгой жизни фрезы. Фреза максимум 4мм, в основном 1 -2 мм, подача на зуб 0.02мм. Обороты пока доступны только 12тыс( , так что мелким фрезам придется потяжелее. Ессно без сож( В планах шпиндель на 40к оборотов.

Лига ЧПУшников

1.5K постов11K подписчиков