Карбиды в составе стали

Мои приветствия тем, кому они нужны. Сегодня у нас на повестке дня карбиды, встречающиеся в составе стали – какие они бывают, откуда берутся, как влияют на характеристики стали и зачем всё это нужно. Данная статья местами довольно сложна и объёмна, так что специально для Лиги Лени и тех кто не хочет плотно въезжать в тему, я буду делать вставки максимально с упрощённым резюме по изложенной информации. Если у вас хорошо с английским и эта тема вам интересна, то настоятельно советую ознакомиться со статьёй, на которой основана данная адаптация\перевод, заодно можете глянуть и прочие статьи с knifesteelnerds.com . Если по ходу чтения у вас появятся поправки\дополнения\примечания и пр., то не стесняйтесь сказать об этом в комментах, но не поленитесь приложить ссылку на подтверждение вашей точки зрения, ибо пруфы наше всё. Начнём пожалуй.

Что же такое карбиды? Карбиды представляют собой очень твёрдые, но при этом хрупкие, близкие к керамике, частицы, образованные соединением углерода с различными металлами. Наиболее распространённым карбидом, встречающимся в железосодержащих сплавах, является цементит. Можно сказать, что это царь всея карбидного царства сталей, не даром у него даже собственное название есть.

ЛЛ: карбиды в стали это как камешки в бетоне, твёрдые и, бывает, вываливаются.

Цементит или надо же с чего-то начать

Цементит обладает достаточно сложной структурой, но наиболее стабильным и распространённым его видом является соединение трёх атомов железа с одним атомом углерода (максимальная концентрация углерода в цементите – 6.67%). Переходные и легированные типы цементита здесь рассматриваться не будут, дабы не переусложнять и так непростой материал. В железосодержащих сплавах цементит может быть представлен двумя типичными состояниями – в виде самостоятельной частицы и в составе структурных составляющих (перлит, сорбит, троостит, бейнит – всё это великолепие тут также рассматриваться не будет, так как каждая из структур тянет на отдельную статью). На данный момент нас будет интересовать цементит как самостоятельная частица. Наглядной демонстрацией типичного строения обогащенной карбидами стали может выступать следующая схемка:

Белые соты с черными границами – это схематическое изображение зёрен стали, а чёрные точки – карбиды (пусть будет цементит, раз уж мы с него начали).

ЛЛ: цементит – самый распространённый тип карбида в сталях, имеет формулу Fe3C, характер мягкий, несмотря на имя.

Далее будет небольшое лирическое отступление про диаграмму железо-углерод и основные понятия, без которого история будет неполной.

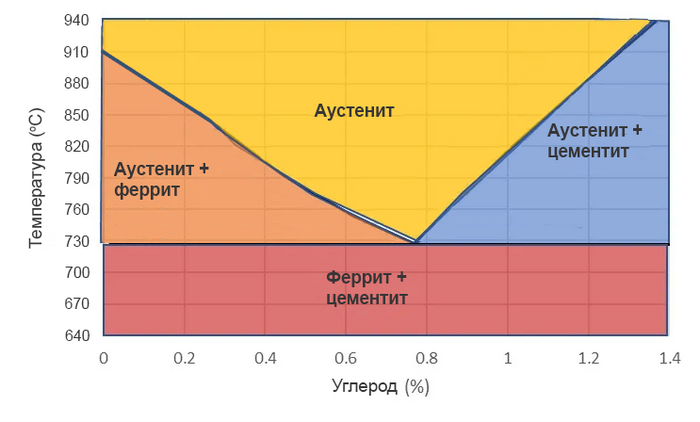

Возьмём в качестве примера сталь с содержанием углерода около 0.77% («эталонная» эвтектоидная сталь; про эвтектоид отдельно будет сказано далее), можно заметить, что ниже определённой температуры (723°C) сталь представляет собой смесь феррита и карбидов (красная зона):

Феррит является по сути железом и содержит в себе не более 0.02% углерода, мягок, пластичен.

Если же нагреть сталь выше этой температуры, то смесь феррита и карбидов перейдёт в фазу аустенита (жёлтая зона).

Аустенит – высокотемпературная модификация железосодержащих сплавов с отличной от феррита кристаллической решёткой, немагнитен. В случае наличия большого количества определённых легирующих элементов аустенит может быть стабилен и при комнатной температуре (пищевая нержавейка, например, как раз из такого рода сплавов).

Аустенитное превращение является краеугольным камнем термообработки сталей и называется аустенизацией. Во время этого процесса карбиды и феррит сливаются воедино и происходит перераспределение углерода. Предельное содержание углерода в аустените составляет 2.14% (почти на два порядка больше, чем в феррите).

Оранжевая зона на диаграмме представляет поведение стали с содержанием углерода менее 0.77% (доэвтектоидная сталь). Для марок этого типа характерно соседство феррита и аустенита даже при нагреве выше 723°C. Впрочем, при росте температуры всё больше феррита будет трансформироваться, до тех пор пока не останется один лишь аустенит.

С синей зоной (заэвтектоидная сталь), однако, всё несколько иначе. Когда углерода больше, чем 0.77%, часть карбидов может сохраняться даже на высоких температурах, и чем больше углерода в стали, тем больше будет оставаться карбидов. Нерастворившиеся карбиды останутся в неизменном виде после закалки и могут заметно повысить износостойкость изделия за счёт своей высокой твёрдости.

ЛЛ: Хочешь, чтобы было побольше карбидов – добавь побольше углерода. Хочешь, чтобы было поменьше карбидов, но уже накидал много углерода? – Нагрей посильнее под закалку

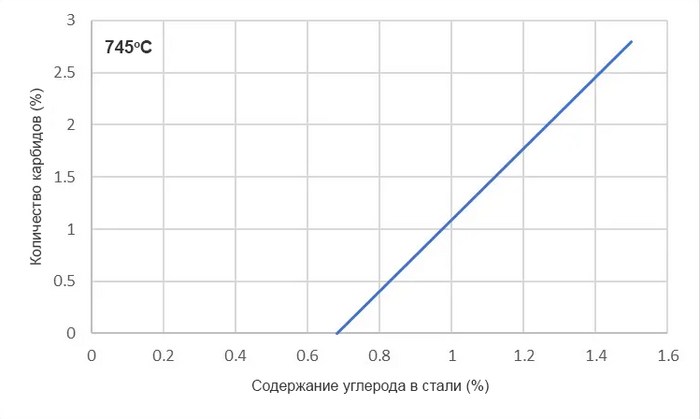

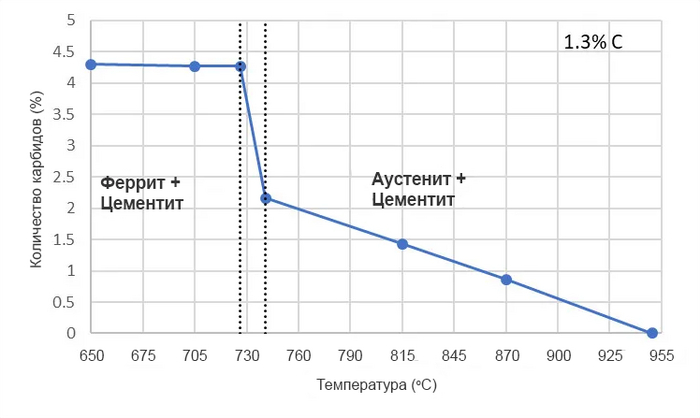

Возвращаясь к нашему цементиту – чем ниже температура аустенизации и чем больше углерода в составе стали, тем больше будет цементита. На диаграмме ниже вы можете увидеть расчётную зависимость количества цементита от содержания углерода для фиксированной температуры аустенизации:

А так выглядит зависимость количества цементита от температуры аустенизации для стали с фиксированным количеством углерода:

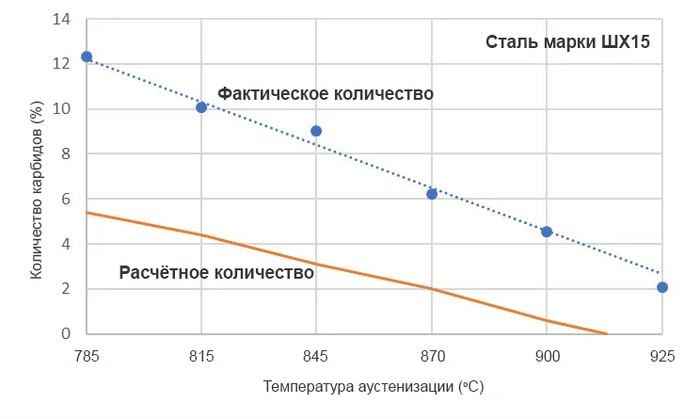

Графики выше иллюстрируют «идеальное» поведение при бесконечном времени выдержки на заданных температурах. В реальности всё обстоит несколько иначе, так как выдержка всегда ограничена, а значит фактическое количество цементита будет отличаться от расчётного в большую сторону. Так это выглядит для стали марки ШХ15 и 30 минут выдержки на температурах аустенизации:

Смещение эвтектоида или сейчас будет немножко сложно, простите

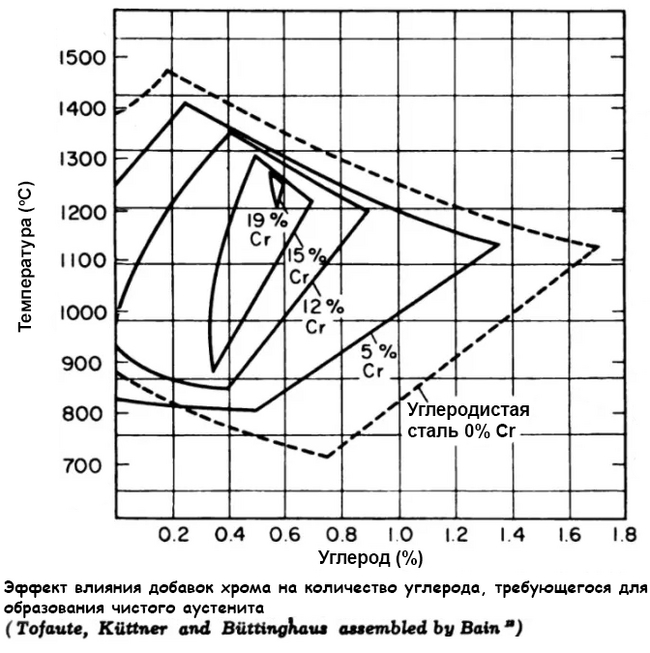

Эвтектоид – это смесь двух и более стабильных твёрдых фаз (напр., феррит и цементит), образующихся одновременно при распаде твёрдого раствора (аустенита). Перлит – типичный эвтектоид, состоящий из феррита и цементита. На диаграмме железо-углерод, расположенной выше, можно заметить точку, в которой сходятся все синие линии – это эвтектоидная точка, то есть точка эвтектоидного превращения (прямое превращение, без промежуточных фаз) аустенита в перлит. Наша импровизированная диаграмма железо-углерод составлена для сплава железа с углеродом без каких бы то ни было добавок и эвтектоидная точка соответствует 723°C и 0.77% углерода. Однако, эта точка может смещаться влево при введении легирующих добавок. Это значит, что, если в составе стали присутствуют элементы вроде кремния, марганца, хрома, никеля и пр., то такой сплав будет способен к образованию карбидов, даже при условии содержания углерода в нём менее 0.77%. Отсюда же следует, что чем больше указанных легирующих элементов, тем больше будет оставаться нерастворённых карбидов после аустенизации. Вот так влияют легирующие элементы на смещение эвтектоидной точки по углероду:

Более подробно это явление можно рассмотреть на примере добавок хрома:

Как можно видеть на графике, при 0% хрома эвтектоидная точка ровно там, где она обычно и рисуется (нижний уголок пунктирного графика - 0.77% С, 723°C), но уже при 5% добавки хрома она сильно сдвинулась вверх и влево (0.5% С, 800°C). Уже при 15% хрома в составе, количество углерода, требующееся для начала карбидообразования снизилось до 0.35% - более чем вдвое от изначального.

Это значит, что в сильнолегированных углеродистых марках содержится большое количество нерастворимых на температурах аустенизации карбидов, повышающих износостойкость. Такие карбиды опосредованно влияют и на твёрдость закалённой стали. Чем богаче углеродом будет аустенит, тем выше будет твёрдость полученного из него мартенсита (при условии закалки на мартенсит, конечно же), однако, карбиды забирают себе углерод, который мог бы находиться в аустените и, тем самым, снижают максимально возможный уровень твёрдости готового стального изделия. Из-за такого поведения легированные углеродистые марки приходится нагревать значительно выше эвтектоидных точек, исключительно для растворения большего количества карбидов и насыщения аустенита углеродом (и прочими легирующими элементами).

ЛЛ: Хочешь побольше карбидов, но почему-то не можешь докинуть побольше углерода (осталось чуть-чуть, а до зарплаты ещё две недели)? Закинь какую-нибудь другую лигатуру, хром, например, и будут тебе карбиды там, где их обычно быть не должно

Влияние карбидов на прочность

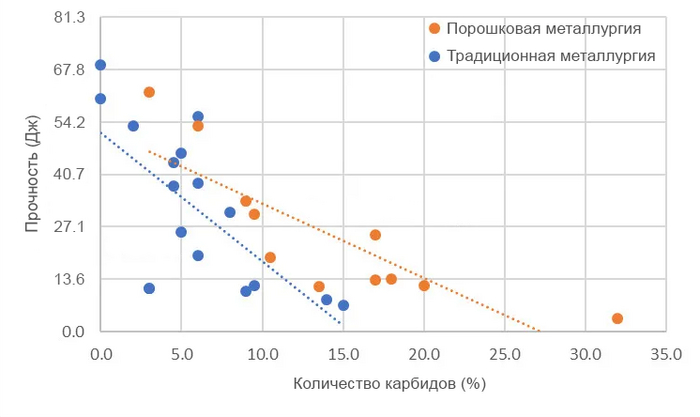

Так как карбиды являются твёрдыми, но при этом хрупкими частицами (крупные карбиды, к тому же, некогерентны матрице, но об этом как-нибудь потом), то их влияние на прочность стали определённо негативное. Они являются потенциальными зонами трещинообразования и снижают необходимое количество энергии, требуемое для разрушения изделия. Чем больше в стали карбидов и чем они крупнее, тем ниже прочность этой стали. Порошковая металлургия в некоторой степени исправляет такое положение дел, обеспечивая равномерное распределение и малый размер карбидов:

ЛЛ: Карбиды ухудшают прочность, но порошковая металлургия спешит на помощь.

Типы карбидов или оставим в покое цементит

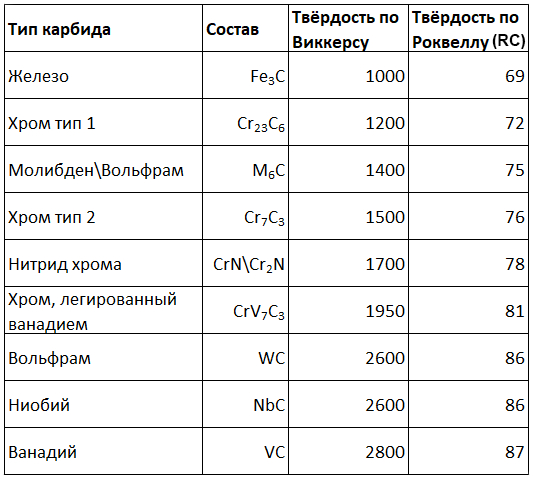

Помимо цементита в сталях встречаются и другие виды карбидов. Более того, многие марки изначально создавались (и создаются) с целью повышения износостойкости за счёт особо твёрдых карбидов. Так, например, нержавеющие стали получают высокую коррозионную стойкость за счёт больших добавок хрома, а карбиды хрома являются, так сказать, побочным продуктом. Схожая ситуация с быстрорежущими сталями, главным свойством которых является высокая красностойкость (способность сохранять свою твёрдость при высоких температурах во время работы). Без значительных добавок вольфрама и молибдена этого свойства не достичь, соответственно в быстрорезах можно обнаружить большое количество карбидов этих легирующих элементов. Иногда же лигатура добавляется в сталь именно с целью карбидообразования. Ярким примером такого дизайна является Х12МФ, в которой хром присутствует совсем не для повышения коррозионной стойкости, а именно для образования большого количества износостойких карбидов. Причина, почему производители и разработчики сталей пытаются получить в своих марках карбиды хрома, ванадия, вольфрама и т.п. вместо карбидов железа в том, что цементит является самым «мягким» из них всех:

Под буквой «М» в формуле M6C подразумевается молибден или вольфрам т.к. у них общая структура формулы. Аналогично иногда пишут «МС» для соответствующих карбидов вольфрама, ниобия, ванадия и титана. Подробнее об обозначении см. ниже.

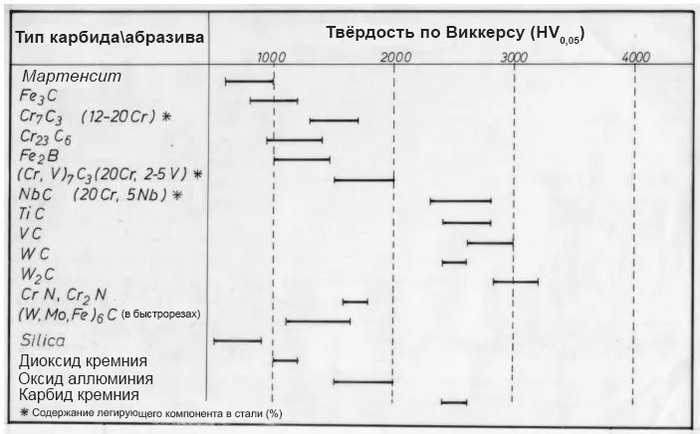

Ещё одна табличка с типами карбидов и некоторых распространённых абразивов:

Как можно заметить, самыми твёрдыми типами являются карбиды вольфрама, ниобия, ванадия и титана. Соответственно, их вклад в повышение износостойкости стали самый высокий.

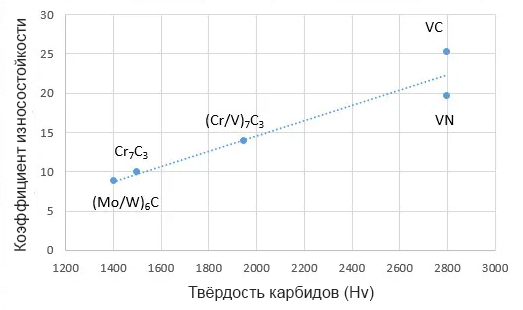

На графике ниже можно посмотреть на коэффициенты износостойкости различных карбидов в зависимости от их твёрдости:

Говоря простыми словами, если взять две марки стали с одинаковым количеством, размером и однородностью распределения карбидов, но у одной из них это будут карбиды хрома (Cr7C3), а у другой ванадия (VC), то износостойкость у второй будет в 2.5 раза выше, чем у первой, а прочность обеих марок, при условии закалки на одинаковую твёрдость, будет идентичной, так как тип карбидов на неё не влияет.

ЛЛ: Цементит – лох, карбиды ниобия рулят! При любом удобном случае меняйте свой цементит на любые другие карбиды, в идеале ванадия, ниобия и титана, они кошерней и вкуснее.

Сила карбидообразования и стабильность карбидов

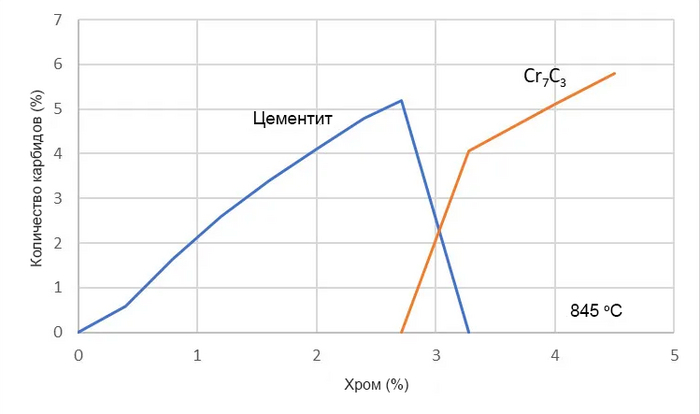

Не все легирующие элементы одинаково охотно образуют карбиды – некоторых нужно добавлять в состав стали больше, чем других для начала карбидообразования. А когда таких элементов добавлено несколько одновременно, то происходит нечто вроде соревнования за право соединиться с углеродом. Выигрывает в нём самый сильный карбидообразователь. Для иллюстрации процесса можно взглянуть на график влияния добавок хрома в сталь с 1% углерода при стабильной температуре 845°C:

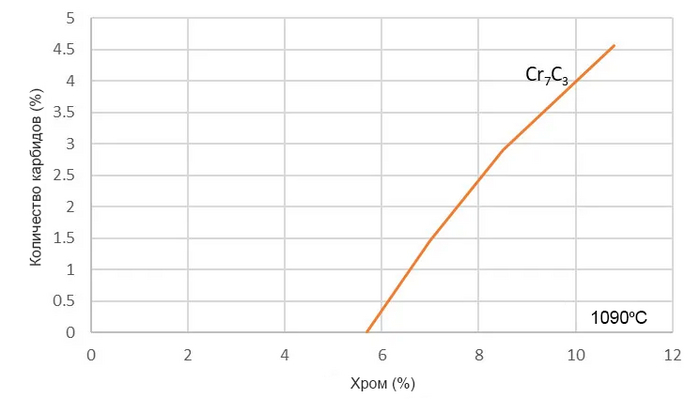

Как видно по графику, карбиды хрома не образуются пока в составе нет достаточного количества этого элемента (около 2.7% в данном случае). Вместо этого растёт лишь количество цементита, слегка обогащённого хромом. Т.е. стали вроде ШХ15 с 1.5% хрома в составе, как правило не образуют карбидов хрома (Cr7C3 или Cr23C6), но имеют некоторое количество легированного хромом цементита. Ниже вы можете видеть график влияния добавок хрома в сталь с 1% углерода при температуре 1090°C:

Чем выше температура, тем больше нужно легирующих элементов (в данном случае указана зависимость для хрома) для предотвращения их карбидов от растворения во время аустенизации. Цементита на графике нет вообще, потому что он не может существовать на такой высокой температуре и растворяется полностью гораздо раньше.

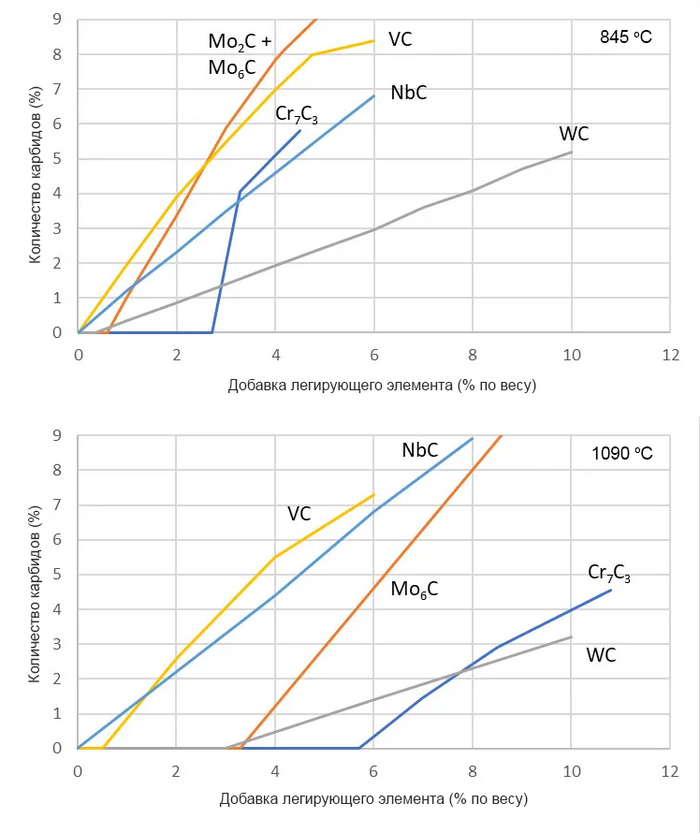

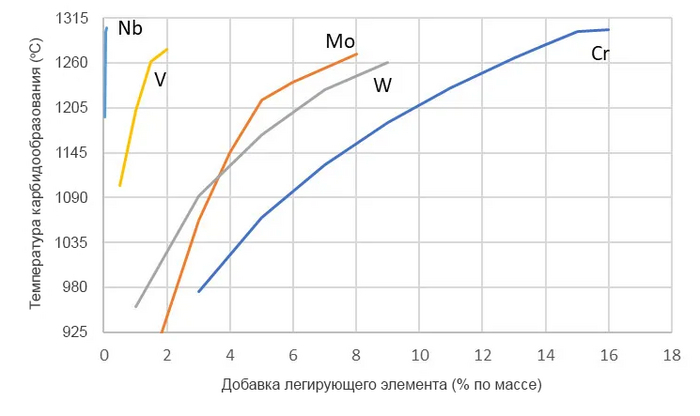

Ниже представлены два графика зависимости содержания карбидов в стали от количества добавленных легирующих элементов для двух температур – 845°C и 1090°C. Ниобий, титан (не представлен на графике, но близок к ниобию) и ванадий являются очень сильными карбидообразователями (особенно ниобий и титан) и образуемые ими карбиды самые стабильные из всех (т.е. не растворяются даже на очень высоких температурах). Карбиды хрома, молибдена и вольфрама не так стабильны и могут частично растворятся при достаточно высокой температуре:

Даже очень малые добавки ниобия (сотые доли процента) ведут к образованию карбидов этого элемента, которые, к тому же, практически невозможно растворить на обычных для стали температурах аустенизации. Можно считать, что нижняя температурная граница карбидообразования определённого элемента является также минимальной температурой начала растворения карбидов этого элемента (тут важную роль играет количество лигатуры), в зависимости от того, в какую сторону происходит изменение температуры. То есть при нагреве с низких температур карбиды растворяются, а при остывании с высоких – растут.

Ниже вы можете видеть графики температур карбидообразования для различных элементов в зависимости от содержания этих элементов в составе стали с 1% углерода:

Карбиды, формирующиеся на высоких температурах, как правило довольно крупные из-за повышенной скорости диффузии элементов, что негативно сказывается на прочности финальных изделий. Если же держать температуру карбидообразования в пределах около 1100°C, то такие карбиды будут достаточно легко растворяться в ковочном диапазоне температур и затем образовываться снова при остывании, но размер их будет относительно мал.

Впрочем, от наличия карбидов в ковочном диапазоне есть и определённая польза, так как карбиды способствуют сдерживанию роста зерна стали. Небольшие добавки ванадия и\или ниобия особенно эффективны в контроле размера зерна из-за высоких температур карбидообразования этих элементов. Одновременно с этим, небольшие добавки помогают поддерживать и малый размер самих карбидов, что, опять же, позитивно сказывается на прочности. Ниобий часто добавляется в очень малых количествах (0.02-0.05%) как раз для контроля размера зерна.

ЛЛ: Углерод, когда есть возможность выбора с кем затусить, выбирает карбидных качков – ниобий, ванадий, титан. Если качков нет, то сливается в экстазе со смазливым хромом, у них с ним стабильные, хоть и несколько токсичные, любовные отношения. Когда и хрома нет, то довольствуется связями с вольфрамом или даже тройничком с вольфрамом и молибденом. На худой конец всегда есть банальное железо на запасном аэродроме.

Карбиды вольфрама

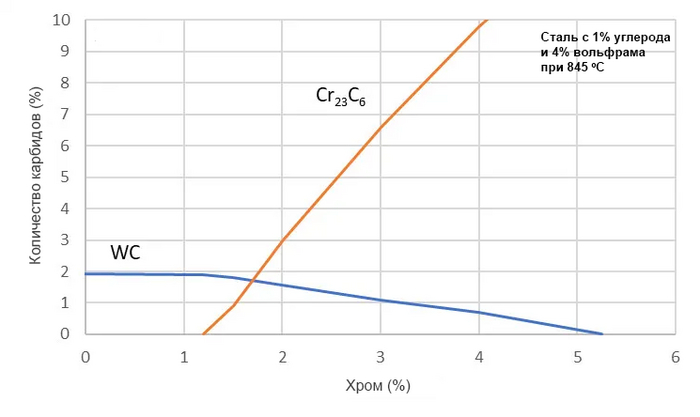

Карбид вольфрама (WC) является довольно специфичным из-за сочетания свойств – высокой твёрдости и при этом относительно низкой температуры образования и растворения (в зависимости от количества добавки, разумеется). Благодаря такому сочетанию качеств, инструментальные стали с карбидом вольфрама в составе (ХВГ, ХВ4, ХВ5) относительно легко куются, потому что карбиды в них растворяются частично или полностью на ковочных температурах. При этом этот тип сталей обладает очень высокой твёрдостью (вплоть до 70 HRC) и неплохой износостойкостью. Недостатком же является то, что вольфрам довольно тяжёлый и плотный элемент, а потому его приходится добавлять в состав стали довольно много, чтобы он проявил свои карбидообразующие свойства. Так, для получения 2% карбида вольфрама, его нужно добавить в сталь около 4% по массе, а ванадия, например, нужно в 4 раза меньше для того же количества карбидов (при сопоставимой твёрдости). Другими словами, вольфрам является слабым карбидообразователем и может быть легко подавлен прочими элементами. Даже карбидообразователь средней силы, вроде хрома, способен перехватить у вольфрама «инициативу» по соединению с углеродом. Ниже можно видеть как ведёт себя вольфрам при наличии хрома в составе стали:

Отдельно стоит отметить, что хром, в присутствии вольфрама образует другой тип карбида (Cr23C6).

ЛЛ: Вольфрам тяжёл на подъём и лучше посидит дома, чем пойдёт тусить с углеродом, а если в компании будет хром, так тем более.

Вольфрам и молибден в быстрорежущих сталях

Исходя из вышесказанного, понятно, что уже 4% хрома достаточно для почти полного предотвращения образования карбидов вольфрама (WC). Это явление усугубляется повышенными температурами аустенизации (920°C и выше), которых требуют хромистые марки стали, т.к. карбиды вольфрама (WC) растворяются на меньших температурах. Если же в хромистые марки (4% хрома и более) добавить больше вольфрама, то всё равно WC образуется мало, а вместо него начинает формироваться другой тип карбида вольфрама (W6C), значительно более мягкий, чем WC. Много W6C наблюдается, в частности, в Р18 с её 18% вольфрама в составе.

Быстрорезы же, в которых присутствуют одновременно молибден и вольфрам (Р6М5 и её производные) образуют сложные карбиды вида М6С, где под «М» понимается комбинация молибдена с вольфрамом.

Молибден сам по себе не имеет твёрдых карбидов, подобно вольфраму с его WC, вместо этого он образует нестабильные карбиды типа Mo2C (1500-1800 Hv), которые распадаются до M6C в процессе последующей термообработки.

ЛЛ: Молибден – корешь вольфрама, помогающий ему в социальной адаптации и связях с углеродом. Однако, смазливый хром и здесь может испортить всю малину.

Вольфрам и молибден в нержавеющих сталях

В нержавеющих сталях практически не образуется карбидов типа Mo2C или М6С даже при больших добавках молибдена. Так в нержавеющих марках вроде 154CM (CPM-154, RWL34) с 4% молибдена в составе, присутствуют только карбиды хрома, хоть и слегка легированные молибденом. Очень мелкие вторичные карбиды молибдена (Mo2C) могут выделяться в этих сталях во время отпуска, но какого-то значимого влияния на износостойкость, как первичные карбиды хрома, они не оказывают.

Вольфрам же в нержавеющих сталях практически не встречается в значимых количествах из-за описанных выше причин. 0.6% вольфрама присутствует, например, в M390, но этого недостаточно для карбидообразования и добавлен он туда по другим причинам.

ЛЛ: В вотчинах хрома (нержавейки) вольфраму делать нечего от слова совсем, даже, если он будет со своим корешем молибденом.

Ванадий в нержавеющих сталях

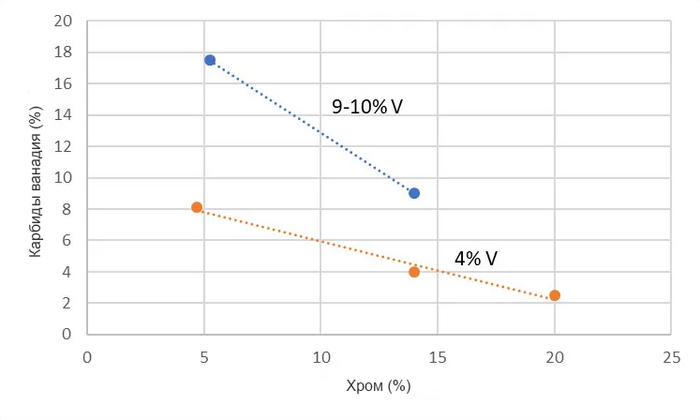

Ванадий является довольно сильным карбидообразователем, но из-за большого количества хрома в нержавеющих сталях, он не образует так много карбидов, как мог бы:

По графикам видно, что для сталей с 4% ванадия содержание карбидов ванадия уменьшается с 8% (при добавках хрома менее 5%), до 2.5% (в случае 20% хрома в составе). В то же время, ванадий увеличивает количество карбидов хрома и участвует в образовании сложных легированных карбидов (Cr,V)7C3, обладающих более высокой, чем у Cr7C3 твёрдостью (но всё равно заметно меньшей, чем у VC).

Увеличение количества карбидов хрома за счёт добавок ванадия означает, помимо прочего, снижение твёрдости и коррозионной стойкости стали (больше хрома уходит в карбиды, меньше в твёрдый раствор аустенита и в мартенсит в последствие). Из-за этого разработка и балансировка ванадиевых нержавеющих сталей является нетривиальной задачей.

Ванадиевые карбиды сами по себе могут различаться по составу и есть данные об обнаружении карбидов типа V4C3 и V8C7, однако данных по их исследованию не так много.

ЛЛ: Ванадий – один из боссов карбидной качалки, но смазливый хром и здесь может подгадить. В хромистых компаниях (нержавейки) ванадий ленится и не делает так много своих прекрасных карбидов, как могу бы.

Ниобий в нержавеющих сталях

Ниобий является одним из самых сильных карбидообразователей и не подвержен влиянию хрома, как ванадий. Карбиды ниобия, как и ванадия, обладают высокой твёрдостью и могут оказывать заметное влияние на износостойкость стали. Однако, количество ниобия в составе должно строго контролироваться, чтобы не допускать чрезмерный рост его карбидов (даже порошковая металлургия имеет ограничения). Как правило, ниобия добавляется относительно немного и этого вполне хватает для всестороннего улучшения характеристик стали.

ЛЛ: Ниобий настолько крут, что его даже смазливый хром не смущает. Делать карбиды – истинное призвание ниобия, главное не переборщить.

Нитриды

Нитриды образуются в случае, если вместо углерода основным легирующим элементом стали является азот. Азот в стали ведёт себя схожим с углеродом образом, за исключением некоторых аспектов, о которых стоит поговорить в отдельной статье. Нитриды обладают высокой твёрдостью и низкой прочностью, как и карбиды. Азотистых сталей не так уж и много, а некоторые из них могут называться таковыми только формально (14c28n, Nitro-V, BD1N), т.к. 0.1% азота в составе недостаточно для формирования нитридов (азот более слабый карбидообразователь, чем углерод). Когда в составе присутствует и углерод и азот в достаточно количестве, то, помимо нитридов могут образовываться сложные соединения – карбонитриды, например ванадиевый карбонитрид V(C,N). По-настоящему азотистыми могут считаться марки Nitrobe77, Cronidur30\LC200N, Vanax и Vancron. В Cronidur30\LC200N наблюдается комбинация нитридов и карбидов: CrN, Cr2N, Cr23C6 и Cr7C3. Впрочем, карбиды обычно растворяются на температуре аустенизации этой марки и остаются только нитриды. Vanax и Vancron разработаны таким образом, чтобы иметь в своём составе только нитрида\карбонитриды ванадия. Последние по своим параметрам очень схожи с карбидами ванадия и значительно повышают износостойкость этих сталей. В Nitrobe77 присутствуют одновременно карбонитриды ванадия и ниобия, а также нитриды хрома.

ЛЛ: не только лишь углерод может сливаться в экстазе с металлами и создавать карбиды. Азот тоже так умеет, хоть и чуточку похуже. Зато хром для азота не такой токсичный и их союз способен порождать самые нержавеистые нержавейки (не считая аустенитных, конечно же).

Общая информация об особенностях обозначения карбидов

Как в этой статье уже неоднократно упоминалось, состав карбидов может различаться даже в рамках одного типа. Другими словами, если взять, например, Cr7C3, то помимо хрома в нём может присутствовать железо, марганец, молибден и пр., в зависимости от того, что есть в составе стали помимо хрома. Поэтому иногда вместо точного обозначения соединённого с углеродом элемента, указывают «М» - металл (М7С3, например). Для нитридов это, соответственно, выглядит, как MN или M2N. В случае карбонитридов обозначение углерода\азота может замещаться буквой «X» - VX (карбонитрид ванадия). А так как нитриды\карбонитриды, как и карбиды могут быть сложными соединениями нескольких металлов, то и в них иногда указывают «М», вместо металла – MX (нитрид\карбид\карбонитрид ванадия, ниобия, титана или вольфрама). Такое обозначение встречается в случаях, когда нет необходимости точного определения частицы, но важно соотношение легирующих элементов и общий тип карбида. Например, М23С6 и М7С3 всегда имеют в основе хром. Вот сводная таблица обозначений типов карбидов:

ЛЛ: Люди любят усложнять простое и упрощать сложное, потому заменяют одни буквы в обозначениях карбидов на другие, ну просто потому что могут и кому-то от этого удобно, тепло и сухо.

Абразивы vs карбиды

Твёрдость и размер карбидов играют важную роль во время механической обработки (шлифовка, полировка, заточка) изделий, в которых они присутствуют. Если абразив мягче карбида, то он практически ничего не сможет с ним сделать. Так, оксид алюминия, один из самых распространённых видов абразивных материалов, мягче, чем карбиды ванадия, ниобия, вольфрама и титана. Впрочем, если абразивные частицы значительно превосходят карбиды по размеру, то шлифовка всё же возможна за счёт того, что абразив будет вырывать карбиды из стали целиком. Например, некоторые тесты на абразивный износ марок S90V и D2 (Х12МФ) показывают превосходство последней как раз за счёт того, что карбиды хрома в D2 имеют значительный размер, даже будучи более мягкими, чем более многочисленные, но мелкие ванадиевые карбиды S90V. Эти тесты показывает превосходство порошковых сталей в обрабатываемости и возможность их эффективной шлифовки относительно мягкими крупнозернистыми абразивами. Однако, в случае полировки всё становится сложнее и оксид алюминия уже ничем не сможет помочь. Карбид кремния, другой широко распространённый абразив, хоть и обладает примерно тем же уровнем твёрдости, что карбиды ванадия\ниобия\вольфрама, но также не даёт ощутимого эффекта. Лучшим выбором при полировке ванадиевых сталей будут алмазные пасты или кубический нитрид бора (CBN).

ЛЛ: Пытаться обрабатывать один твёрдый материал (твёрдые карбиды) другим материалом аналогичной или даже меньшей твёрдости (абразивы) – глупо. Потому лучше сразу расщедриться на алмазные абразивы и бед не знать (ну кроме беды с финансами).

Коррозионная стойкость

Способность стали сопротивляться коррозии определяется в основном количеством хрома в твёрдом растворе, а также частично молибденом и азотом. Если эти элементы «заперты» в карбидах, то они не оказывают никакого влияния на коррозионную стойкость (Х12МФ – яркий пример). Высокие температуры аустенизации позволяют растворить больше карбидов и высвободить нужные для кор. стойкости легирующие элементы. Во время отпуска часть мартенсита распадается и выпадает в виде мелких карбидов, что также снижает общую устойчивость стали к коррозии.

ЛЛ: Карбиды не повышают коррозионную стойкость. И это в лучшем случае.

Влияние карбидов на износостойкость

Основными влияющими на износостойкость конечного изделия (режущий инструмент) факторами являются: геометрия, твёрдость, карбиды. Существует формула, по которой можно рассчитать теоретическую износостойкость режущего инструмента по CATRA (где ТСС – суммарное количество разрезанных абразивных полосок, выраженное в мм):

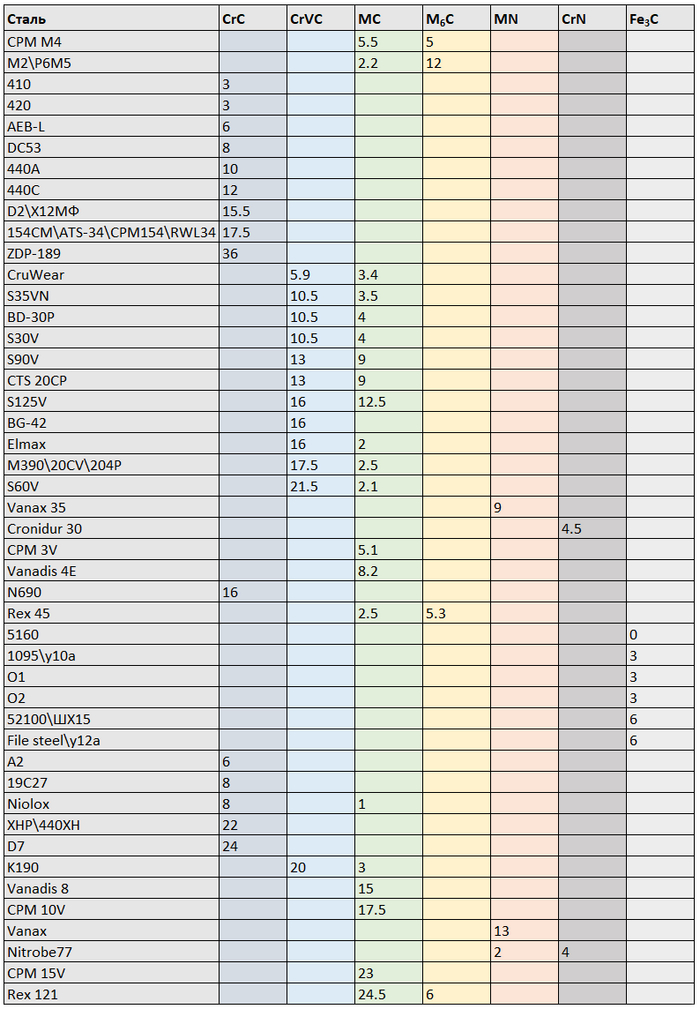

TCC (мм) = -157 + 15.8*твёрдость (Rc) – 17.8*общий угол заточки(°) + 11.2*CrC(%) + 14.6*CrVC(%) + 26.2*MC(%) + 9.5*M6C(%) + 20.9*MN(%) + 19.4*CrN(%) + 5.0*Fe3C(%)

Уравнение и коэффициенты износостойкости карбидов не являются окончательными (нужно больше статистических данных для уточнения), но очень близки к истине и дают общее представление об отношениях между типами карбидов. Опираясь на данные по количеству и типу карбидов в определённой марке стали можно довольно точно предсказать износостойкость этой марки. Количество и тип карбидов может плавать в определённых пределах внутри одной марки в зависимости от термообработки, но при рекомендованных производителями режимах закалки на первичную твёрдость, данные будут примерно такими:

Для примера можно сравнить теоретическую износостойкость двух марок, Elmax и S30V. Твёрдость обоих тестовых образцов будем считать равной 60 HRC, общий угол заточки 30о:

S30V = -157 + 15.8*60(Rc) -17.8*30(°) +14.6*10.5(%CrVC) + 26.2*4(%VC) = 515.1 mm

Elmax = -157 + 15.8*60(Rc) -17.8*30(°) +14.6*16(%CrVC) + 26.2*2(%VC) = 543 mm

Как видно, Elmax немного опережает S30V, что согласуется экспериментальными данными Бёллер-Уддехольм.

ЛЛ: чем больше карбидов и чем они злее (ммм, ниобий), тем выше износостойкость.

Заключение

В современных марках стали встречается довольно широкий ряд карбидов в зависимости от состава этих сталей и особенностей термообработки. В сильнолегированных марках бывает очень сложно определить, глядя на состав, какие типы карбидов и в каком количестве будут образовываться. Сколько и каких конкретно легирующих элементов добавлено в состав стали, особенности взаимодействия этих легирующих элементов между собой, режимы термообработки, - всё это влияет на окончательный состав и количество карбидов. Карбиды негативно влияют на прочностью стали, но их измельчение и равномерное распределение помогает минимизировать эти негативные эффекты. Тип карбидов не имеет значения для прочности, но имеет для износостойкости. Карбиды оказывают опосредованное влияние на твёрдость и коррозионную стойкость стали за счёт обеднения\обогащения твёрдого раствора легирующими элементами.

Для тех, кто добрался аж до сюда и не уснул - можете посмотреть дополнение к этому посту, там много картинок =)

Использованные материалы:

Stickels, C. A. “Carbide refining heat treatments for 52100 bearing steel.” Metallurgical Transactions 5, no. 4 (1974): 865-874.

Bain, Edgar Collins. Functions of the alloying elements in steel. American Society for metals, 1940.

Theisen, W. “Hartphasen in Hartlegierungen und Hartverbundstoffe.” (1998).

Repas, Paul E. “Metallurgical fundaments for HSLA steels.” Microalloyed HSLA steels (1988): 3-14.

Nelson, G. D. “The influence of microstructure on the corrosion and wear mechanisms of high chromium white irons in highly caustic solutions.” PhD diss., 2010.

Pinnow, Kenneth E., William Stasko, and John Hauser. “Corrosion resistant, high vanadium, powder metallurgy tool steel articles with improved metal to metal wear resistance and a method for producing the same.” U.S. Patent 5,936,169, issued August 10, 1999.

Gornik, Christian, and Jochen Perko. “Comprehensive wear study on powder metallurgical steels for the plastics industry, especially injection moulding machines.” In Materials science forum, vol. 534, pp. 657-660. Trans Tech Publications, 2007.

Sandberg, Odd, Lennart Jönson, and Magnus Tidesten. “Cold work steel and manufacturing method thereof.” U.S. Patent 7,909,906, issued March 22, 2011.

Pinnow, Kenneth E., and William Stasko. “Wear resistant, powder metallurgy cold work tool steel articles having high impact toughness and a method for producing the same.” U.S. Patent 5,830,287, issued November 3, 1998.

Wilmes, S., and G. Zwick. “Effect of niobium and vanadium as an alloying element in tool steels with high chromium content.” The Use of Tool Steels: Experience and Research 1 (2002): 227-243.

Наука | Научпоп

7.7K постов78.5K подписчиков

Правила сообщества

Основные условия публикации

- Посты должны иметь отношение к науке, актуальным открытиям или жизни научного сообщества и содержать ссылки на авторитетный источник.

- Посты должны по возможности избегать кликбейта и броских фраз, вводящих в заблуждение.

- Научные статьи должны сопровождаться описанием исследования, доступным на популярном уровне. Слишком профессиональный материал может быть отклонён.

- Видеоматериалы должны иметь описание.

- Названия должны отражать суть исследования.

- Если пост содержит материал, оригинал которого написан или снят на иностранном языке, русская версия должна содержать все основные положения.

Не принимаются к публикации

- Точные или урезанные копии журнальных и газетных статей. Посты о последних достижениях науки должны содержать ваш разъясняющий комментарий или представлять обзоры нескольких статей.

- Юмористические посты, представляющие также точные и урезанные копии из популярных источников, цитаты сборников. Научный юмор приветствуется, но должен публиковаться большими порциями, а не набивать рейтинг единичными цитатами огромного сборника.

- Посты с вопросами околонаучного, но базового уровня, просьбы о помощи в решении задач и проведении исследований отправляются в общую ленту. По возможности модерация сообщества даст свой ответ.

Наказывается баном

- Оскорбления, выраженные лично пользователю или категории пользователей.

- Попытки использовать сообщество для рекламы.

- Фальсификация фактов.

- Многократные попытки публикации материалов, не удовлетворяющих правилам.

- Троллинг, флейм.

- Нарушение правил сайта в целом.

Окончательное решение по соответствию поста или комментария правилам принимается модерацией сообщества. Просьбы о разбане и жалобы на модерацию принимает администратор сообщества. Жалобы на администратора принимает и общество Пикабу.