Импортозамещение по-алтайски. Репортаж с завода, который заменил BOSCH

Когда-то в СССР было семь крупных производителей топливной аппаратуры, поистине гигантов, производивших комплектующие для широчайшей номенклатуры советских дизелей, от небольших до гигантских.

Так вот, среди этих семи производителей, завода, о котором пойдет в этой статье речь, не было. «Алтайский завод прецизионных изделий» был лишь цехом топливной аппаратуры ЦТА внутри Алтайского моторного завода. Но пришедший в 1991 году в нашу страну рынок, своей невидимой, но беспощадной рукой разметал в щепки советских гигантов, а маленькое, только зарождавшееся предприятие, видимо просто не заметив, пощадил. Я побывал на АЗПИ в 2023 году, и расскажу вам как алтайский производитель стал лидером отрасли, сумев заместить продукцию мировых гигантов на рынке России.

Между тем, АЗПИ уже в 1994 году сумел выйти на мировой рынок, начав серийные поставки малогабаритных распылителей для американской компании AMBAC International. Да и вообще, складывается впечатление, что именно то, что АЗПИ был лишь цехом в составе большого завода, и поэтому не оброс как любой советский завод, гигантскими цехами, социалкой и тысячами работников, давало молодому предприятию большие преимущества в новых условиях. Он оказался куда гибче своих коллег и поэтому намного эффективнее.

Пока более именитые гиганты, рушились, «не вписавшись в рынок», АЗПИ скупал на их руинах необходимое ему оборудование, порой по цене металлолома. Впрочем, оно частенько и напоминало металлолом, поэтому на заводе был создан отдельный цех специального станкостроения, где оборудование восстанавливалось, модернизировалось, и запускалось в работу. Этот цех и по сей день работает, поэтому многое оборудование на заводе — уникально, создано под свои задачи или на базе универсальных станков, или вообще полностью самостоятельно.

Например, эти станки разработаны самостоятельно. Они с помощью искры прожигают тончайшие отверстия в металле © Роман Ковригин/Сделано у нас

Вот он тот самый станкостроительный участок. Тут продолжают что-то творить © Роман Ковригин/Сделано у нас

Тут стоит рассказать, о чем вообще речь, что такое топливная аппаратура дизельных двигателей.

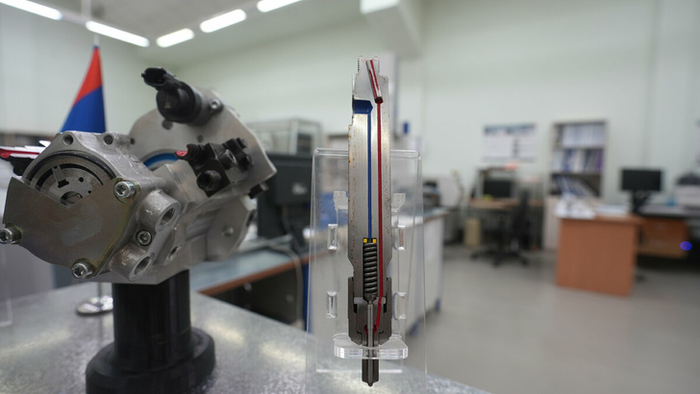

Напомню, что в дизельном двигателе нет свечи зажигания, а топливо там воспламеняется в результате сжатия, при этом впрыскивается оно туда через форсунку под гигантским давлением. Вот эта форсунка и есть основная часть топливной аппаратуры, плюс турбопроводы и насос высокого давления (ТНВД).

Форсунка — очень точное изделие, и поэтому в названии завода есть слово «прецизионный» то есть «обладающий высокой точностью или созданный с соблюдением высокой точности параметров».

Впрочем, в советское время производились лишь механические форсунки, в которых момент подачи топлива определялся механической плунжерной парой расположенной в ТНВД. В зависимости от положения плунжера, топливо или подавалось в форсунку или нет.

Сама форсунка штука довольно простая, по сути это подпружиненная игла в корпусе.

Но эти две детали и являются прецизионными — корпус и игла должны быть очень точно подогнаны друг к другу, когда игла прижата к отверстию — топливо не идет, когда игла поднимается, происходит впрыск.

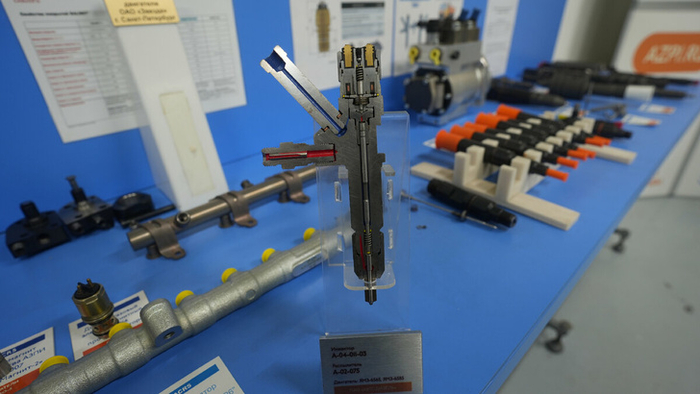

Но у такой системы есть недостаток — момент подачи топлива никак невозможно регулировать. Поэтому в современных двигателях используется система Common Rail, в которой каждой форсункой можно управлять по отдельности с помощью электронного блока управления. Такая форсунка гораздо сложнее чем обычная механическая, и точных деталей там больше.

Одним из ведущих мировых производителей систем Common Rail является компания BOSCH. И эта компания, естественно, тут же заняла львиную долю отечественного рынка тогда, когда наши производители дизельных двигателей начали переходить на нормы экологичности EVRO4. Такие строгие нормы можно обеспечить только электроно-управляемыми форсунками. Иностранцы быстро заняли более 90% нашего рынка, ведь производить такое сложное и точное изделие с нужным качеством в нашей стране не умели.

Взгляните не фото ниже. Это допуск отклонения размеров одной из деталей, производимой на АЗПИ. Это в миллиметрах, то есть 0,0005 мм или 500 нм. Толщина человеческого волоса: 50000-70000 нм. Форсунка Common Rail это сложнейшее и точнейшее устройство!

К счастью, BOSCH вовсе не обижается, если кто-то скажет, что он занимается лишь отверточной сборкой. Это у нас на АЗПИ все делают сами, начиная от резки прутков металла.

А немцы просто заказывают нужные им запчасти у сторонних производителей, там где выгодно, а сами лишь собирают конечную продукцию и ставят свой лейбл. И вот в какой-то момент BOSCH начал сотрудничество и с АЗПИ, привнеся, кстати, и свои стандарты к организации труда.

Не всегда точнейшее оборудование это обязательно самое современное. И такие раритеты тут встречаются. © Роман Ковригин/Сделано у нас

А есть и такие, неказистые, но очень точные и производительные машины © Роман Ковригин/Сделано у нас

Впрочем, очевидно, что не просто так пришли на Алтай немцы, а явно под впечатлением от успехов завода. И не прогадали: по статистике с 2011 г. показатель дефектности распылителей АЗПИ: PPM (Parts Per Million) = 0 шт. — количество дефектных образцов по отношению к миллиону изготовленных. В 2016 году Алтайский завод прецизионных изделий получил статус привилегированного поставщика группы компаний Bosch, что, само по себе, является беспрецедентным событием в мировой практике. АЗПИ — единственный в мире поставщик топливной аппаратуры под маркой Bosch, не входящий в его состав. АЗПИ входит в десятку лидеров в области разработки и производства топливной аппаратуры в мире.

© Роман Ковригин/Сделано у нас

Насколько именно немцы поспособствовали тому, что АЗПИ освоил производство сложнейших форсунок для систем Common Rail, я судить не берусь, но взяв эту высоту, алтайцы не остановились на достигнутом. Дело в том, что пока они производили лишь части системы питания: распылители, форсунки, плунжеры, рампы, но не производили один важнейший компонент — насос высокого давления.

И вот в 2017 году АЗПИ запускает беспрецедентный проект организации серийного производства полнокомплектных систем типа Common Rail для двигателей EURO-4, EURO-5 и выше. Для этого привлекает займ Фонда развития промышленности (ФРП) на сумму 300 млн. рублей, плюс вкладывает собственные средства — 300 млн. рублей. На тот момент доля импортного топливного оборудования в стране составляла 98%, то есть по сути у нас такая продукция не производилась.

Тогда это решение оказалось очень дальновидным. Сегодня, когда Bosch ушел с нашего рынка, именно АЗПИ сумел заместить его продукцию. Причем производит не только запасные части, но и полностью всю полнокомплектную систему типа Common Rail для различных отечественных производителей, прежде всего для КАМАЗа.

И не только отечественных. Взгляните на фото — это гигантская форсунка для БелАЗа.

Сегодня АЗПИ или серийно производит топливную аппаратуру для отечественных дизельных двигателей, или его разработки проходят заключительную фазу испытаний. И именно благодаря Алтаю наша промышленность теперь не останется без этой сложнейшей и точнейшей продукции, причем высочайшего уровня качества и надежности.

Сделано у нас

964 поста4.3K подписчик

Правила сообщества

Категорически запрещены оскорбления России, и публикации в будущем времени. Мы пишем только о том что сделано или делается прямо сейчас. Мы пишем только о позитивных событиях, хотите писать о том что где-то закрылся завод, развалился мост или проворовался чиновник - создайте свой сообщество и пишите