Так как начался диспут в основном посте, решил не ждать до завтра, а продолжить пост сегодня

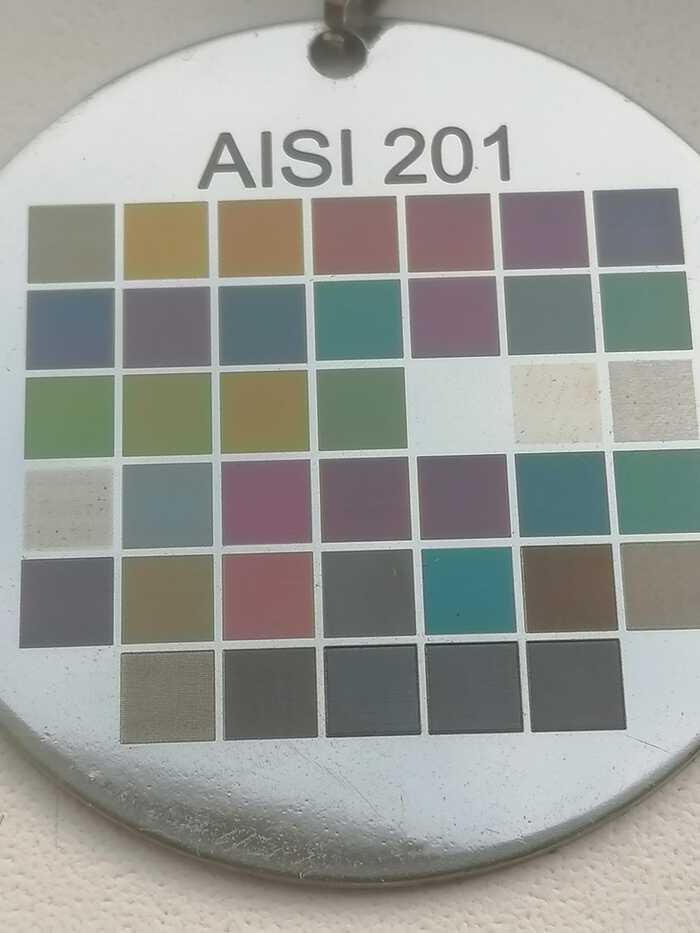

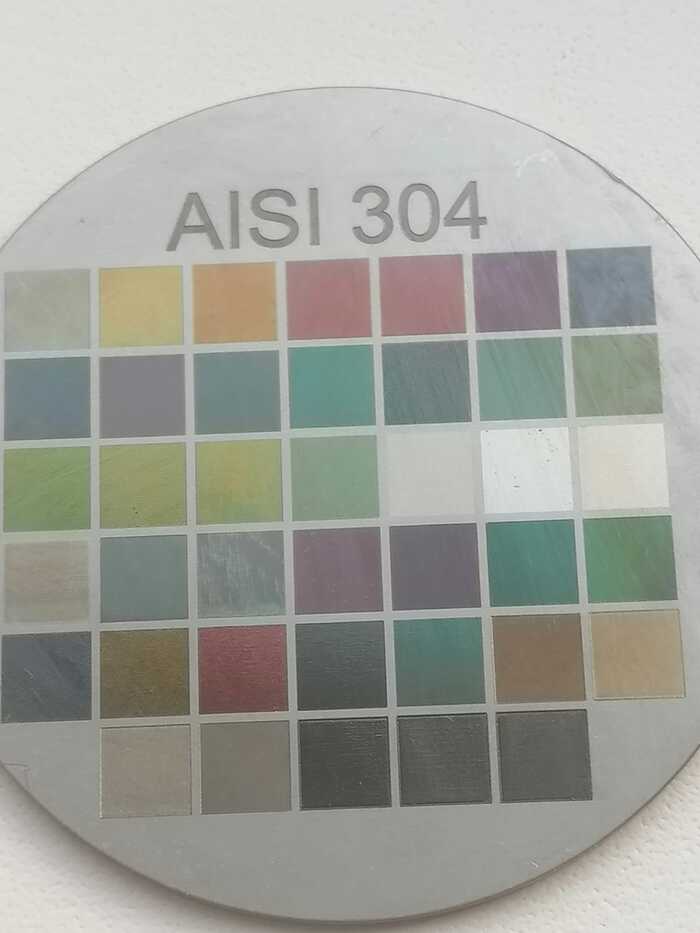

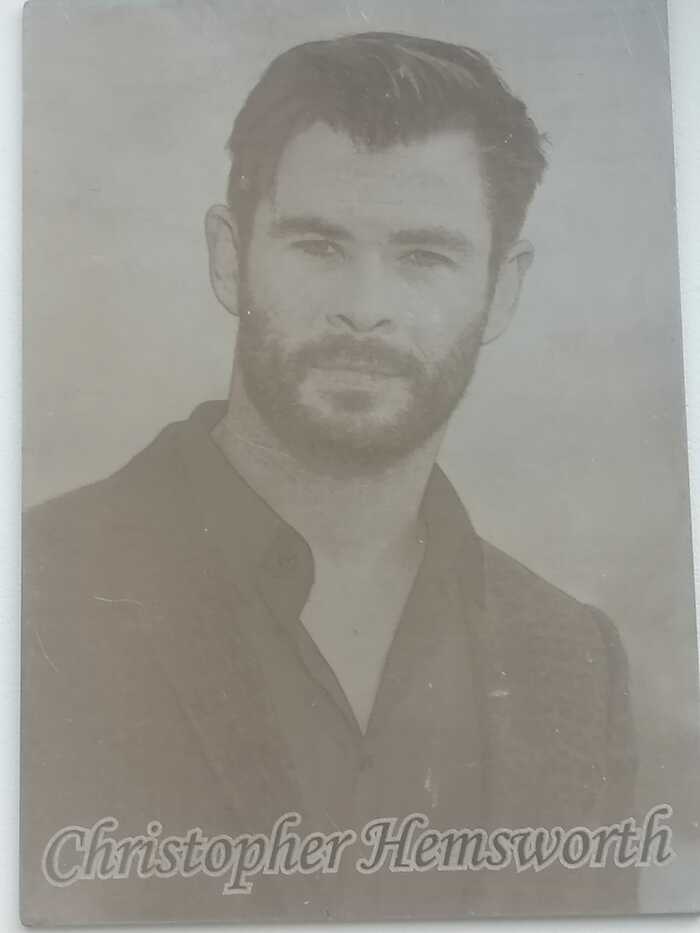

Пробежались мы по коррозионной стойкости AISI 201 (12Х15Г9НД), AISI 304 (08Х18Н10) и AISI 430 (12Х17) после нанесения черных и цветных изображений методом лазерной гравировки и маркировки.

Через 3 недели сталь AISI 430 (12Х17) пошла вразнос, начав ржаветь.

Сталь AISI 201 (12Х15Г9НД) оказалась более живучая, но на режиме цветной маркировки через 3 недели тоже можно стало различить следы коррозии.

Со сталью AISI 304 (08Х18Н10) пока не так однозначно, так что предлагаю пока эксперимент не заканчивать.

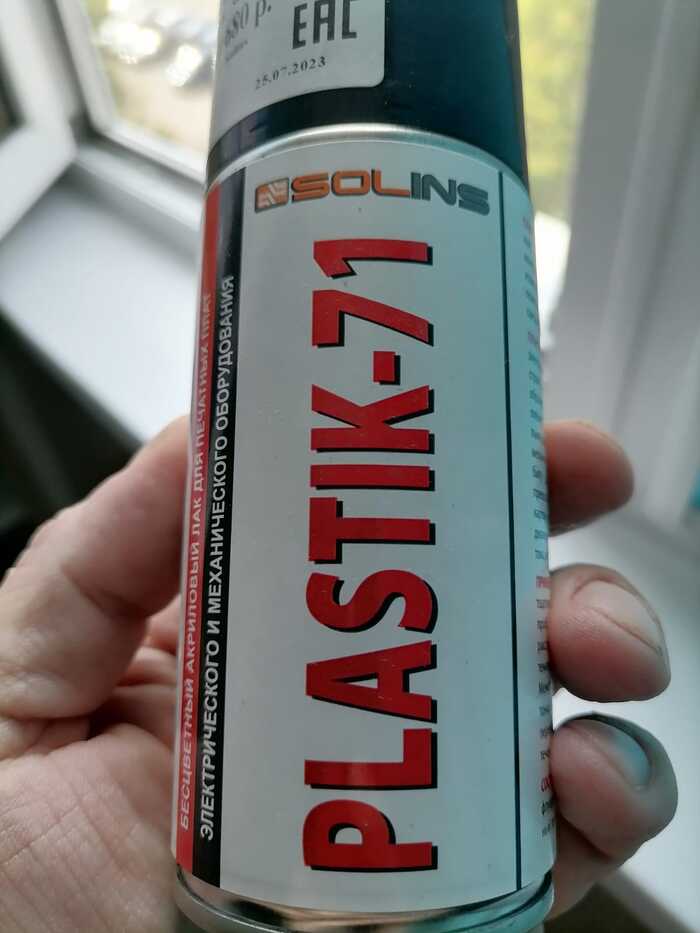

Закончили мы на фляжке из неизвестной марки нержавеющей стали. Я этот рисунок наносил около 5 недель назад.

Ничего похожего на коррозию я не вижу, но, как говорил ранее, может плохо смотрю.

Предлагаю перейти уже к более тяжелой артиллерии и к более научным экспериментам.

То, что после маркировки нержавеющая сталь начнет ржаветь, я знал заранее, так как немного изучал этот вопрос, но не ожидал, что сей неприятный процесс начнется так быстро.

Давайте посмотрим на результаты более научного исследования на эту тему, которое подробно описано в документе УДК 620.193.6

Дублировать полный текст этого документа я сюда не буду, кому интересно прочитайте первоисточник. Но если вкратце:

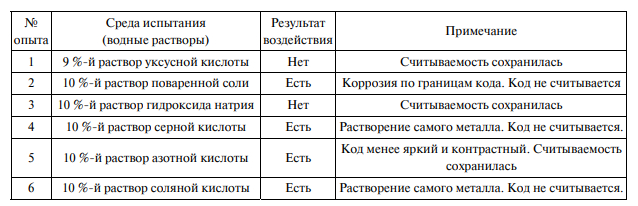

В эксперименте взяли несколько листов стали AISI 304 (08Х18Н10), отмаркировали на двух разных режимах и стали над ними всячески издеваться: кидали раз в 3 дня в 10% растворы серной, соляной, азотной кислот, 9% уксусной, 10% растворе щелочи, 10 % растворах солей гидроокиси натрия, хлорида натрия (правда получив их ненаучным способом из "Туалетного утенка", "Санокс Ультра", "Химитек универсал", "Чистин сток", "Sanfor Universal" и "Sanfor Белизна"), а также кипятили в воде. То-есть как раз создали бытовые условия.

Результат оказался следующий

А после кипячения металл еще и загнули, при этом выявили коррозию.

В результате были сделаны следующие выводы:

1. В данной работе выполнен комплексный метод оценки влияния лазерной маркировки на структуру аустенитной стали марки 08Х8Н10. Исследования показали, что лазерная маркировка не провоцирует склонность стали к МКК.

2. Стойкость лазерной маркировки к воздействию растворов кислот, щелочей и солей определяется не только химическим составом реактива, но и химическим составом самой стали. Так, например, раствор гидроксида натрия и уксусной кислоты не оказывает воздействия на маркировку, раствор азотной кислоты вызывает осветление маркировки, растворы соляной и серной кислот растворяют сам металл, а в растворе поваренной соли наблюдаются коррозионные процессы. Также после кипячения в водопроводной воде маркировка спровоцировала коррозию на самой маркировке.

3. Кислотные средства, а также средства на основе ПАВ не провоцируют коррозионных изменений в области маркировки на образцах из стали 08Х18Н10.

4. Сильнодействующие моющие средства на щелочной основе провоцируют рост питтинг-коррозии в области маркировки, в местах начала лазерного воздействия, поэтому не следует применять моющие и чистящие средства, содержащие ионы Cl– , для промышленных и бытовых изделий из коррозионностойкой стали с нанесенной лазерной маркировкой.

5. Лазерная маркировка провоцирует локальное изменение структуры коррозионностойкой стали, что увеличивает риск возникновения очагов коррозии. В дальнейшем рекомендуется уделить большее внимание оптимизации режимов маркировки, с возможным снижением пиковой (начальной) мощности лазера, чтобы повысить стойкость лазерной маркировки на поверхности стали 08Х18Н10.

Для понимания, какая же коррозия возникала и какая не возникала:

Межкристаллитная коррозия (МКК), также известная как межкристаллитная атака (IGA), представляет собой форму коррозии, при которой границы кристаллитов материала более подвержены коррозии, чем их внутренняя поверхность.

Питтинговая коррозия (англ. pitting, от англ. pit — покрывать(ся) ямками) — коррозия металлов, ведущая к образованию питтингов, то есть язв, полостей в металле, начинающихся с его поверхности. Также используются названия питтинг, ямочная коррозия, точечная коррозия, язвенная коррозия

Вам понятно? Мне нет. Поэтому добавлю пост в лигу химиков)))

Что же, ёкхарный бабай, произошло?

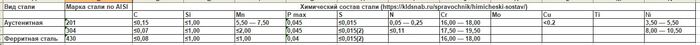

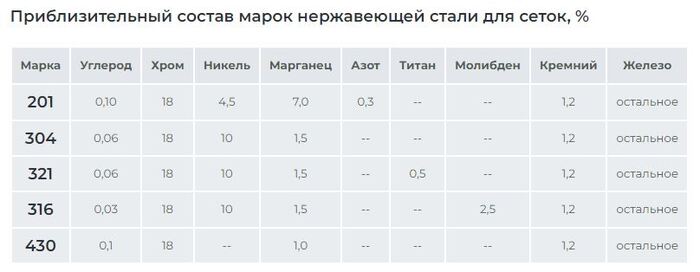

Предлагаю посмотреть на состав испытуемых (2 варианта из двух разных источников)

Вспомним материаловедение и изучим, какие же вещества в нержавейке дают ей определенные свойства, в том числе коррозионную стойкость:

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Хром и никель (ну еще медь, титан, ниобий и т.д.)

Содержание хрома в всех испытанных сталях +/- одинаковое по заверению второго источника - 18% (хотя мы то знаем, что в AISI 201 (12Х15Г9НД) его 15%, в AISI 430 (12Х17) - 17%, а в AISI 304 (08Х18Н10) аж 18%).

В AISI 430 (12Х17) нет никеля абсолютно (ну может на уровне примесей), в AISI 201 (12Х15Г9НД) его содержание доходит до 5%, в AISI 304 (08Х18Н10) - до 10%.

Ну те-есть понятно, что самая ржавчинолюбивая сталь из испытуемых - априори AISI 430.

Но почему же эти стали начинают стремительно ржаветь именно после маркировки?

Рассмотрим свойства этих антикоррозионных элементов, а также саму сталь.

Хром — тугоплавкий, твёрдый металл. Температура плавления 1857°C. Ну то-есть лазер его на атомы не дезинтегрирует.

Никель — тугоплавкий, твёрдый металл. Температура плавления – 1455°C. Та же фигня.

А может они как-то окисляются и теряют свои антикоррозийные свойства? Давайте глянем.

Окисление хрома на воздухе (или же в кислороде) при нагревании начинается при температуре около 400 – 450 ºС.

Коррозия хрома в воде не протекает (т.е. металл с ней не вступает в реакцию), как при полном погружении, так и при периодическом смачивании (обрызгивании).

Коррозия хрома не наблюдается:

- сухая и влажная атмосфера;

- в сероводороде и сернистом газе;

- растворы фосфорной, серной, азотной, органических кислот;

- хром не корродирует при контакте со щелочами.

Коррозия хрома протекает в условиях:

- соляной кислоты и горячей концентрированной серной;

- газообразного азота при повышенных температурах;

- азотнокислого и хлорнокислого натра;

- щелочных гидроксилов при нагревании;

- фосфора (при температуре 1600 °С в окислительной атмосфере);

- четыреххлористого кремния (при температуре 1200 °С) и др.

В атмосфере никель отличается высокой коррозионной стойкостью, даже при повышении температуры до 875 °С. Часто его используют и при более высоких значениях. При воздействии обычных атмосфер никель не подвергается коррозионному растрескиванию под напряжением.

Высокой стойкостью к коррозии обладают сплавы никеля с молибденом, медью, хромом, железом.

Коррозия никеля не протекает (никель устойчив) в следующих средах:

- атмосфера, даже при повышенной температуре (находясь в промышленной атмосфере на поверхности образуется тонкая незащитная пленка с основного сульфата никеля, которая приводит к потускнению металла);

- горячие, холодные щелочи, их расплавы;

- органические и неорганические окислительные кислоты (разбавленные).

Коррозия никеля наблюдается в таких средах:

- окислительные кислоты (например, HNO3);

- атмосфера серы, восстановительная среда, содержащая серу (при Т выше 315 °С);

- растворы окислительных солей;

- щелочные растворы гипохлоритов (вызывают питтинговую коррозию);

- аэрированный гидроксид аммония (гидрат аммиака, аммиачная вода).

Вот уже мы начинаем приближаться к истине. Что-то явно происходит с хромом уже при температуре 400°С, а с никелем при 875°С.

Некая организация Huagong Laser проводила свои эксперименты с лазером и коррозионной стойкостью нержавеек. Не уверен, что это не банальный маркетинговый ход, но в своих исследованиях они пришли к следующему выводу:

Обычная нержавеющая сталь имеет серебристо-белый цвет, а нержавеющая сталь, окрашенная лазерной маркировкой, может сохранять свои первоначальные хорошие характеристики, что делает ее более универсальной. В лазерной маркировке принцип чернения наносекундного лазера и сверхбыстрого лазера отличается. Наносекундная лазерная маркировка обычно генерирует цветные оксиды, включая черный, в то время как пикосекундные лазеры создают визуально черный эффект из-за образования наноструктур, которые не отражают свет.

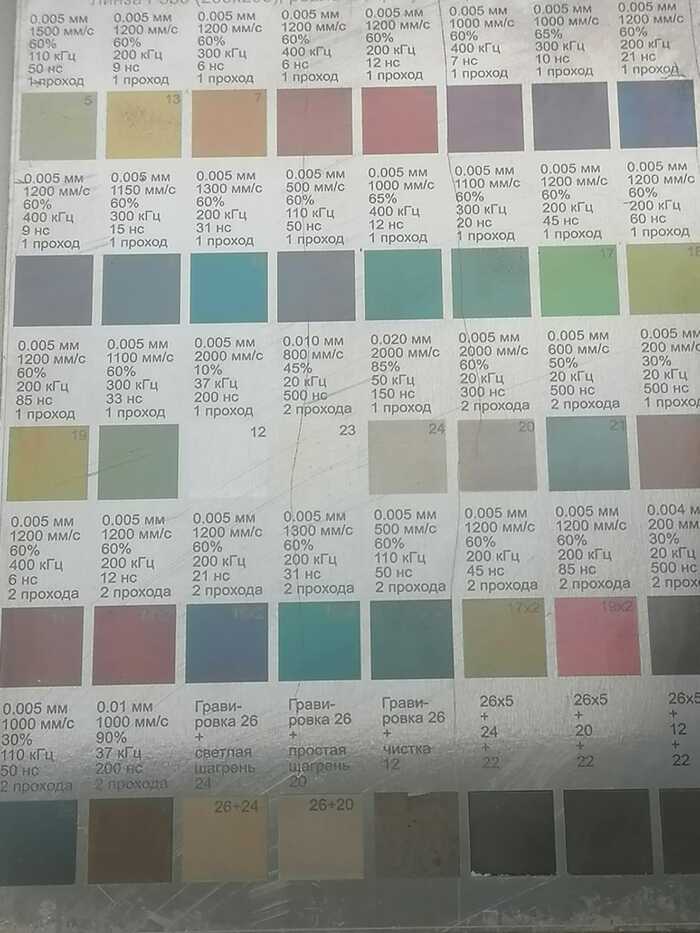

При практическом применении лазерной маркировки на нержавеющей стали трудно отладить эффект цветовой маркировки. Регулируя частоту, ширину импульса, степень расфокусировки и т. д., можно создавать различные цвета, например черный. При замене зеркала и полевой линзы и т. д. представленный цвет также будет другим.

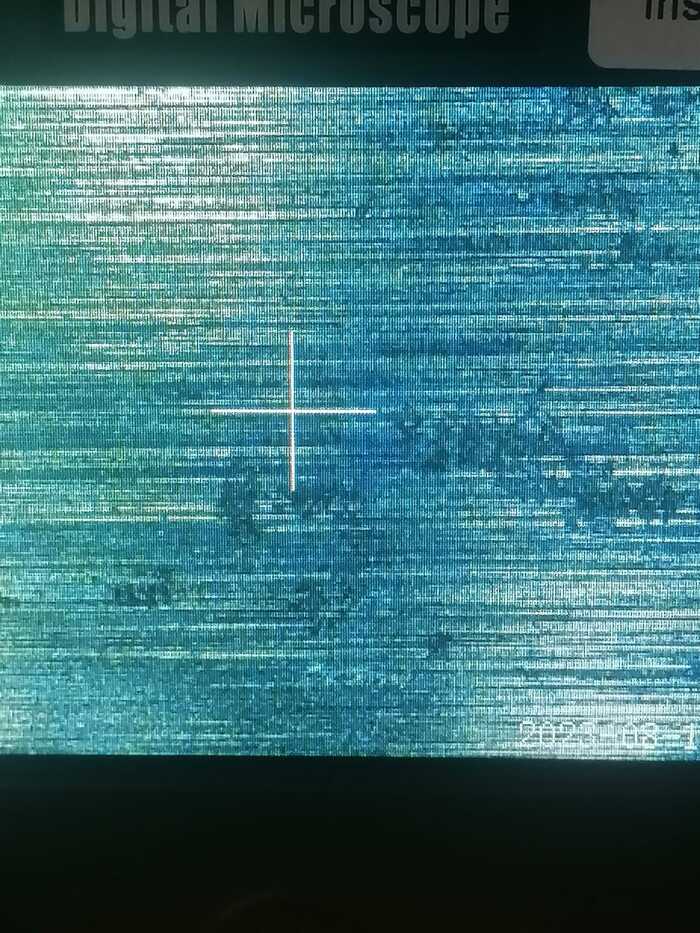

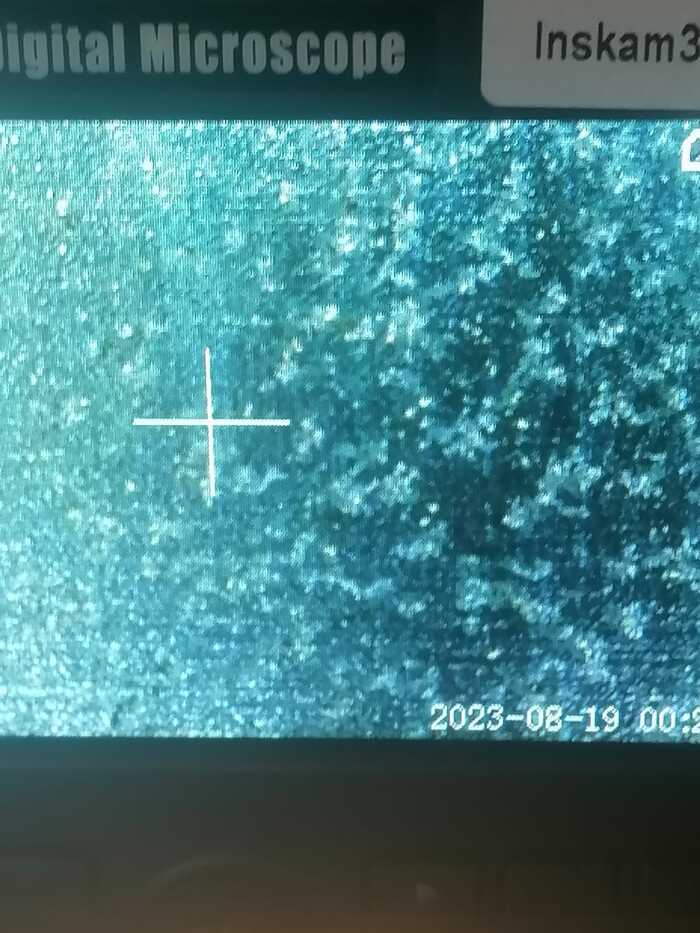

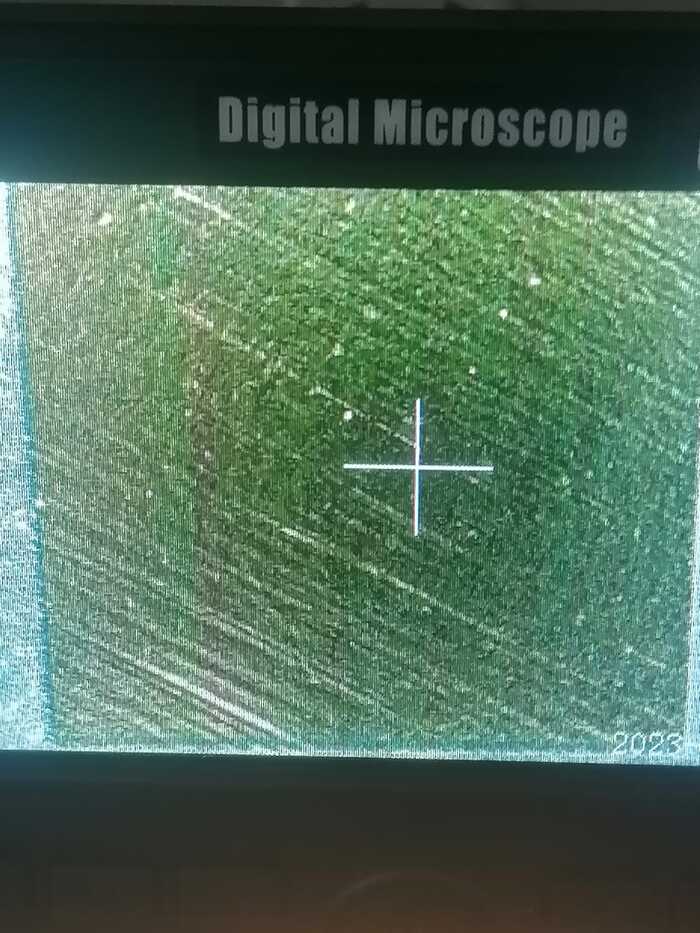

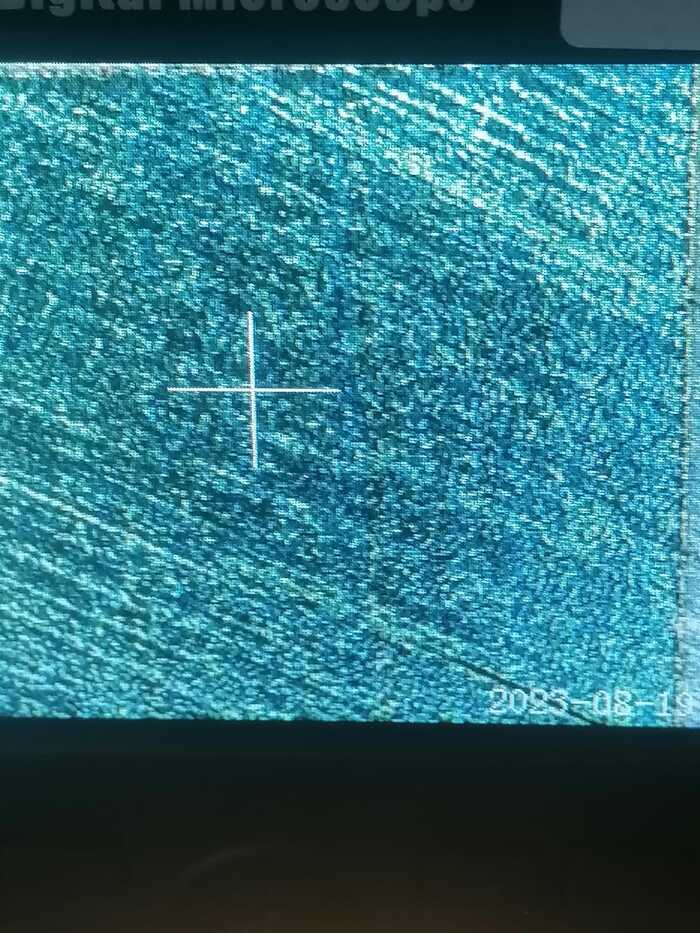

Черный оксидный слой формируется после черной маркировки обычным наносекундным лазером. Термическое воздействие приводит к трещинам, а оксидный слой становится хрупким.

Маркировка пикосекундными лазерными импульсами, отражающими на поверхности достаточное количество хрома (около 20 или около атомных волокон), чтобы заменить оксидную пленку хрома, тем самым сохраняя коррозионную стойкость, например, с наконечниками из хромита или феррохрома. Наблюдается в виде шпаты. Поэтому даже после многократных и длительных коррозионных проявлений обнаружены метки, не обнаруживающие повреждения, вызываемые коррозией, и обнаруживаемые явно видимыми; во-вторых, после завершения маркировки с помощью сканирующего микроскопа образуется тонкая, периодическая и однородная гофрированная структура. Наблюдалось, что наноструктуры минимизируются, непосредственно отражают и рассеивают свет за счет «эффекта захвата света», что приводит к матово-черному цвету.

Из выявленных выше экспериментов видно, что использование пикоимпульсного лазера для черной маркировки очень подходит для обработки черных матовых, устойчивых к возникновению маркировки, которые остаются стабильными и четкими в течение длительного времени при клинической маркировке. (орфография источника сохранена)

Ну теперь мне стало все предельно понятно. А вам?

Ширина (продолжительность) импульса лазера должна быть настолько короткой, и исчисляться в пикосекундах (кстати, такие лазеры в косметологии применяются), чтобы нагревать металл до такой температуры, чтобы оставлять хотя бы часть оксидной пленки (в основном состоящей из хрома) на поверхности металла. И все это для исключения питтинговой коррозии (язв, полостей в металле).

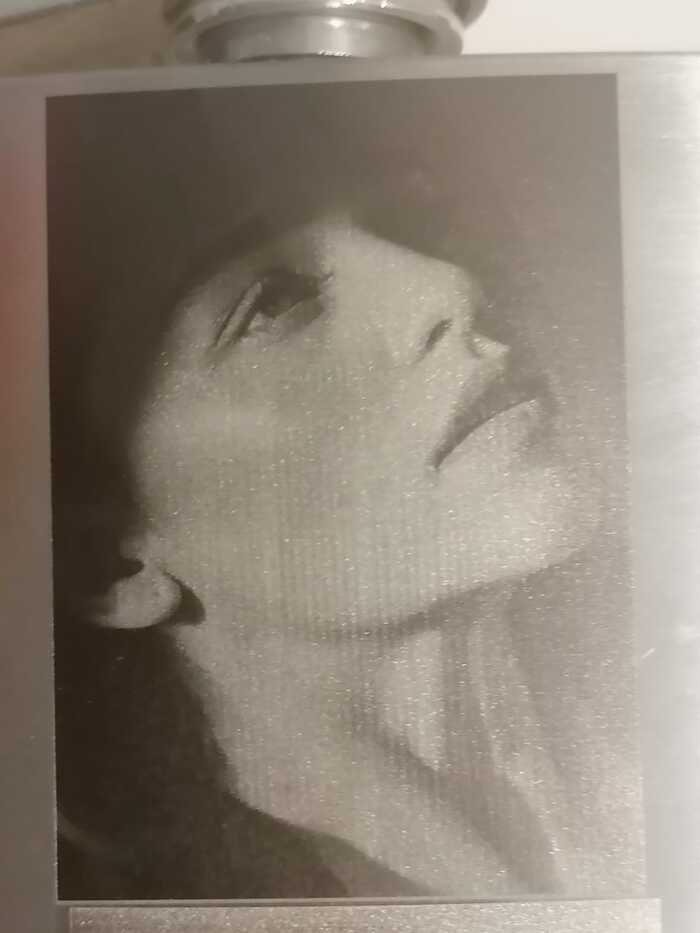

Для проверки моих слов посмотрите фото с микроскопа из предыдущего поста. А такая ли цветная маркировка, а не гравировка? Ну или проведите свой эксперимент.

Ну а как же защитить материал от питтинговой коррозии, если мы лазером можем только в петтинг, но не в питтинг, уже точно в следующем посте.