Производство комплектующих для современных поездов

Привет, друзья! Сегодня речь пойдет о городе Тверь и одном интересном предприятии :)

Промышленность в Твери очень сильно развита. Основными отраслями являются машиностроение и металлообработка. И именно Тверской вагоностроительный завод - это концентрация данных отраслей. Но сейчас мы поведем речь о предприятии, которое занимается производством комплектующих деталей для вагоностроительного завода.

Предприятие НПО «ВОЯЖ» - производственно-инжиниринговая компания, специализируется на разработке и выпуске элементов интерьера и экстерьера для рельсового и колесного транспорта. Входит в дивизион «Интерьер и экстерьер» ГК КСК.

Группа компаний «Ключевые Системы и Компоненты» (ГК КСК) создана в ноябре 2017 года. Объединяет более 30 российских предприятий, осуществляющих разработку, производство, обслуживание оборудования и компонентов для рельсового подвижного состава, общественного и коммерческого автотранспорта, сельскохозяйственного машиностроения, строительной техники и даже судостроения.

Производства КСК расположены в восьми регионах России, сотрудниками группы являются более 7000 человек. ГК КСК входит в состав Союза машиностроителей России.

НПО «ВОЯЖ» использует только передовые и проверенные технологии и материалы российского производства в создании:

интерьеров рельсового транспорта (световая линия, багажные полки, стены боковые и торцевые, обрамления порталов / переходов, сиденья антивандальные / диваны вагонов метрополитена, потолки и шкафы тамбуров, интерьер купе проводника);

модульной кабины машиниста для различных типов подвижного состава (силовой каркас, стеклопластиковые элементы экстерьера и интерьера, электропроводка, система кондиционирования, остекление, световая техника (фары головного света / прожектор), пульт машиниста и прочие элементы);

туалетных модулей для современных пассажирских электропоездов (стены туалетного комплекса (внутренние/внешние), потолок, поддон, система баков чистой и серой воды, вакуумная туалетная система с системой управления);

комплектующих для пассажирских автобусов (маски передние и задние, бамперы передние и задние, крылья передние и задние, подножки входных дверей, стеклопластиковые элементы крыши).

Они делают комплектующие, например, для современных электропоездов "Иволга 3" и метро "Москва 2020".

Производственные площадки находятся в двуз городах, это: Камешково (Владимирская область) и Тверь. Объединяют более 1160 сотрудников, из них 380 работают на территории Промтехнопарка КСК в Твери.

Здесь производятся облицовки интерьера и экстерьера из стеклопластика, осуществляется сборка элементов внутреннего интерьера для российских пассажирских вагонов локомотивной тяги (спальные и багажные полки, диваны, спинки, полки для мелких вещей, блоки штор, кресла служебного отделения, столы купе и др.), производятся кресла для вагонов современных электропоездов.

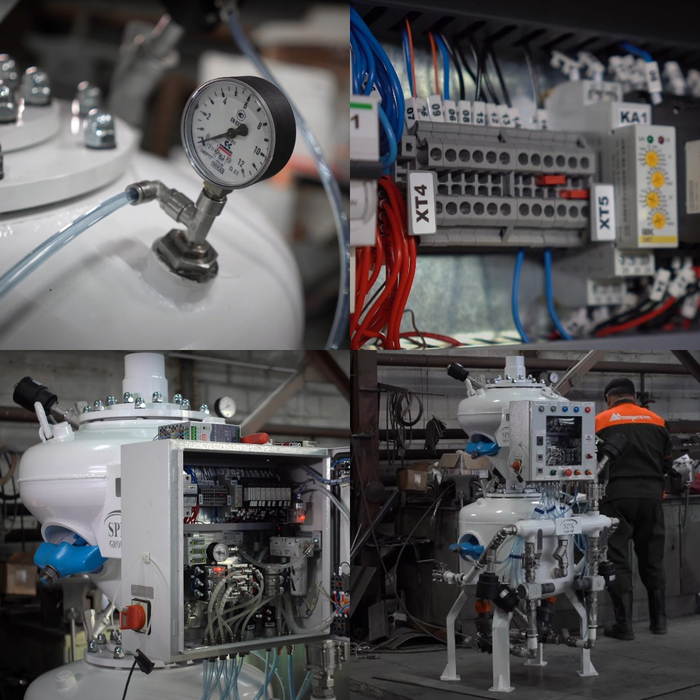

Для ускорения технологического процесса на предприятии «НПО «ВОЯЖ» совсем недавно была запущена двухсекционная камера термообработки стеклопластиковых изделий. Кроме ускорения процесса, такая термообработка позволяет предприятию получить изделях, в которых лучше реализуются механические, экологические и гигиенические свойства. Но есть и еще один важный аспект, который требует замкнуть цикл полимеризации из открытого протсранства рабочей зоны в отдельную камеру - это испарение вредных и опасных веществ. В данном случае - это стирол. В камере под высокими температурами стирол испраяется и окисляется.

Камера состоит из 2-х секций, каждая из которых размером 12х5,5х2,5 метра. Для въезда и выезда здесь есть утепленные 2-х створчатыми распашные ворота размером 3x2 метра. Также в передней торцевой стене каждой секции камеры расположена 1 сервисная дверь.

Подача воздуха в кабине камеры осуществляется через приточные воздуховоды с отверстиями, размещенные по боковым стенам каждой секции камеры, вытяжка осуществляется через канал в потолочной части каждой секции сушильной камеры, направление потоков воздуха – снизу вверх.

Подаваемый воздух нагревается с помощью газовой горелки в газовом воздухонагревателе, установленном вне кабины камеры и через воздуховоды подается циркуляционным вентилятором в кабину камеры.

Интересно, что вентиляционные рециркуляционные агрегаты с газовыми воздухонагревателями, вентиляторы режима охлаждения и необходимые воздуховоды размещены на крыше кабины камеры. Предусмотрена площадка с лестницей и ограждением для обслуживания вентагрегатов.

Вот такая история :) Спасибо большое, что прочли!