MaksMaster

Раковина из дерева. Продолжение.

Всем привет.

На днях закончил проект по изготовлению деревянной раковины.

Первая часть проекта здесь. https://pikabu.ru/story/rakovina_v_stile_loft_yeksperiment_6...

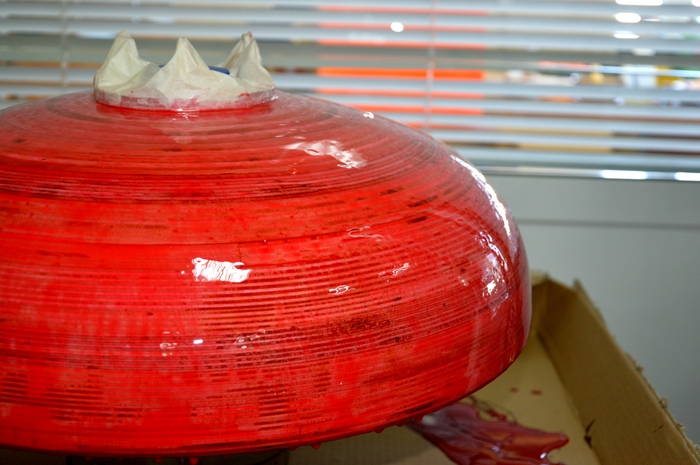

После проточки чаши долго искал подходящее водостойкое покрытие.

В магазине где продают яхтные краски и лаки мне настоятельно порекомендовали залить чашу двухкомпонентным составом. Оказывается яхтный лак применяют для обработки обшивки судна выше ватерлинии.

Все что ниже ватерлинии тоже заливают акрилом или эпоксидкой и армируют стеклотканью.

Пришлось купить ведро эпоксидки без растворителя. Такая смола долго застывает, зато не имеет неприятного запаха при работе с ней.

В наличии в магазине было только три красителя. Выбор пал на красный

Вот что получилось в результате. На раковине 2 слоя смолы. На заливку ушло 4 дня. По два дня на сторону.

Результатом эксперимента доволен. Получилась необычная раковина. О том, что она из фанеры можно догадаться, только если внимательно присмотреться.

Хочется сделать еще одну чашу. Но в этот раз сделать акцент на исходный материал. Планирую сделать раковину из фанеры, пропитать морилкой, для усиления текстуры, и покрыть слоем эпоксидки без применения красителя.

Всем спасибо за внимание.

Чертежи гриндера из фанеры

Всем привет!!

На прошлой неделе не успел доделать чертежи гриндера, хоть и обещал.

Исправляю ситуацию.

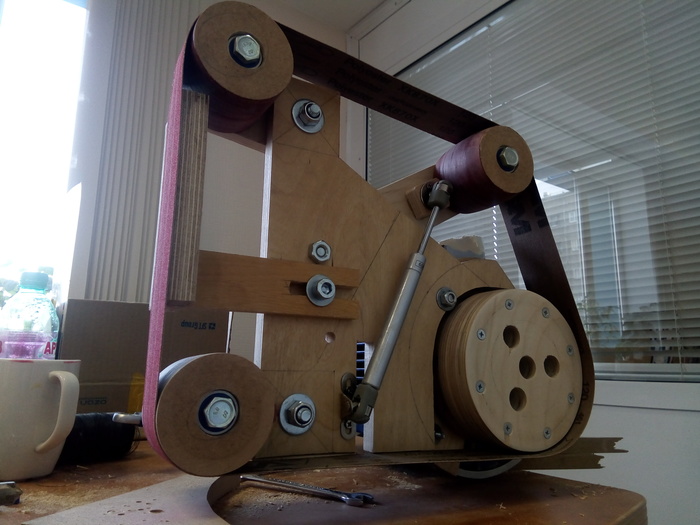

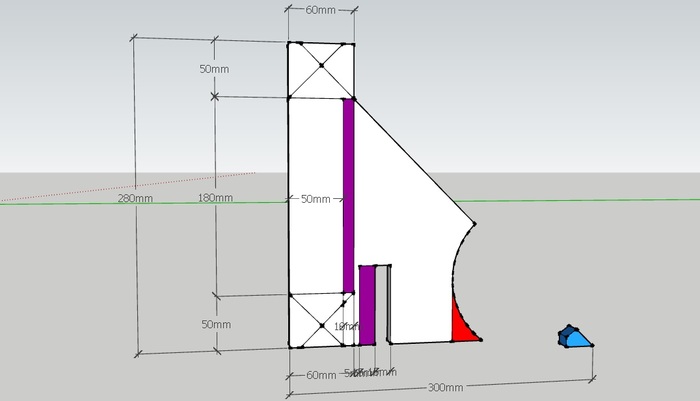

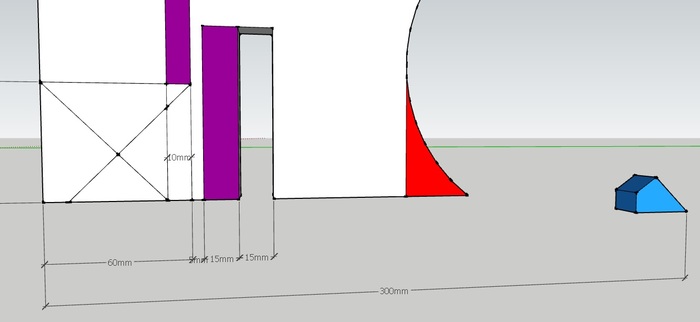

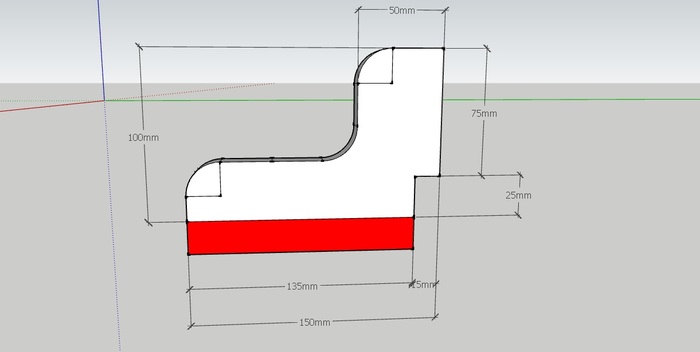

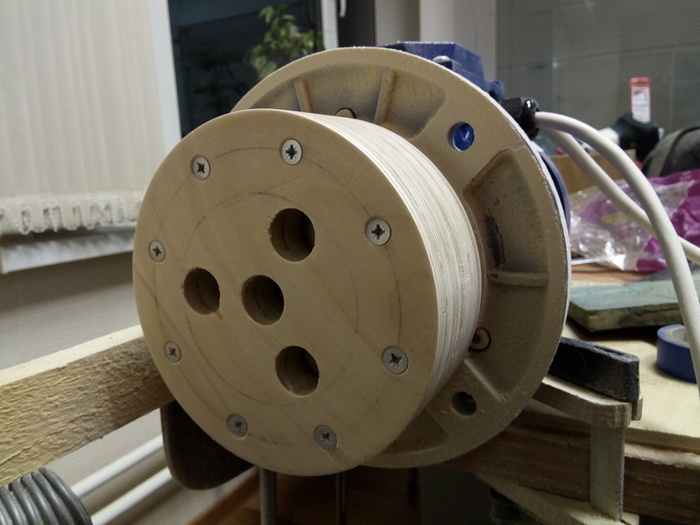

Все детали гриндера сделаны из фанеры толщиной 15 мм.

Две фотки рамы станка.

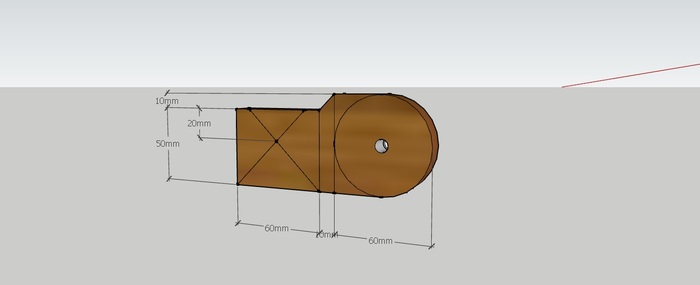

Консолные выносы. Их должно быть два.

Дополнительная опора станка.

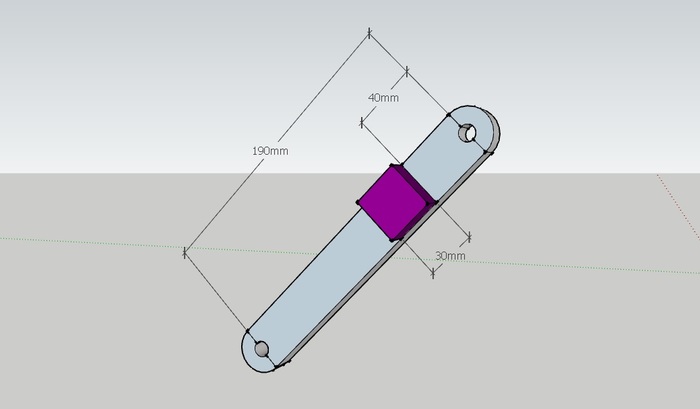

Рычаг натяжителя.

На моем станке установлены ролики из МДФ диаметром 7 см.

По данному станку я снял подробное видео. Ссылка на видеоролик будет в первом комментарии. Если кому-нибудь нужны чертежи, то пишите на почту maksberezin7@gmail.com.

Всем отличного дня и хороших инструментов.

Гриндер для домашней мастерской

Всем привет!!

Решил рассказать вам, как я строил гриндер.

Давно хотелось получить в пользование станок для финишной шлифовки и заточки.

И, вот, наконец-то я решился.

Основной материал станка - фанера 15 мм.

Для данного проекта был куплен двигатель 0,75 кВт 1500 оборотов в минуту.

(на магазинных ставят 3000 оборотов в минуту, но я решил не жадничать)

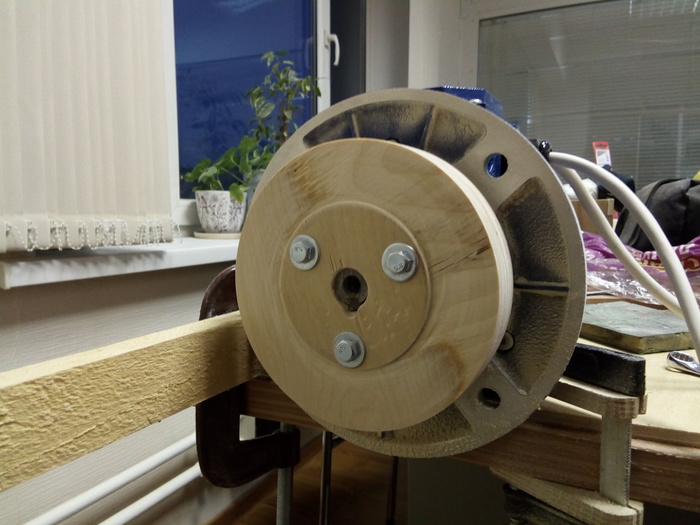

На валу двигателя выточил ведущий шкив бочкообразной формы диаметром 14 см.

Далее нужно было выточить 3 ролика для удержания абразивной ленты.

Ролики я сделал из МДФ. Сначала фрезой насверлил кругляшей, а потом склеил и проточил в патроне дрели. Два ролика получились идеально. С третьим пришлось повозиться.

Для данного станка я рассчитал размеры под абразивную ленту длиной 123 см.

Механизм натяжения ленты работает от газ-лифта. В магазине мебельной фурнитуры такая штуковина стоит 100 рублей.

Собственно, вот что получилось в итоге.

Закончил сегодня.

Теперь нужно будет все разобрать, покрасить, собрать обратно и поставить на отдельную тумбу.

Всем огромное спасибо за просмотр))

Что делать, если сломался шуруповерт? Правильный порядок действий.

Ни что не вечно. Из строя выходит и строительный инструмент. Но, иногда неполадку можно выявить и устранить.

(все работы необходимо проводить в защитных очках)

Итак. Если перестал работать шуруповерт. Что нужно делать?

1. Проверяем батарею. Можно мультиметром. Можно другим шуруповертом или любым другим потребителем. Главное, чтоб потребляемое напряжение было подходящим.

Если дело в батарее, то все легко решается. Новая батарея или новые элементы питания из магазина радиотоваров.

2. Если дело не в батарее, то проверяем двигатель. Иногда щетки залипают после долгой работы в пыльном помещении.

Отсоединяем движок и кидаем на него провода напрямую от батареи. Будьте максимально аккуратны. Если двигатель не крутит, то его нужно разобрать, промыть, высушить и собрать обратно. Мне помогло. Движок ожил.

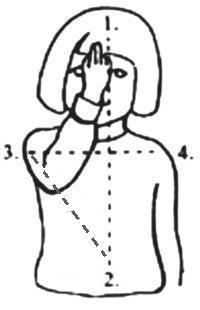

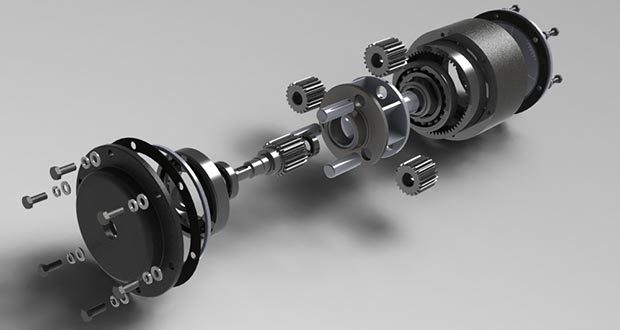

3. Пока сохнет двигатель можно посмотреть в каком состоянии планетарный редуктор. Можно смазку обновить. В этом узле, чаще всего, нечему ломаться. Особенно если шестеренки металлические.

4. Если с двигателем все нормально, а шуруповерт так и не работает, то значит дело в кнопке включения. И это жопа. Кнопка – очень дорогая деталь. Там установлена микросхема, которую практически невозможно починить в условиях квартиры или любительской мастерской.

Она выполняет несколько функций:

- плавный пуск и регулировка оборотов

- реверс

-электромагнитный тормоз

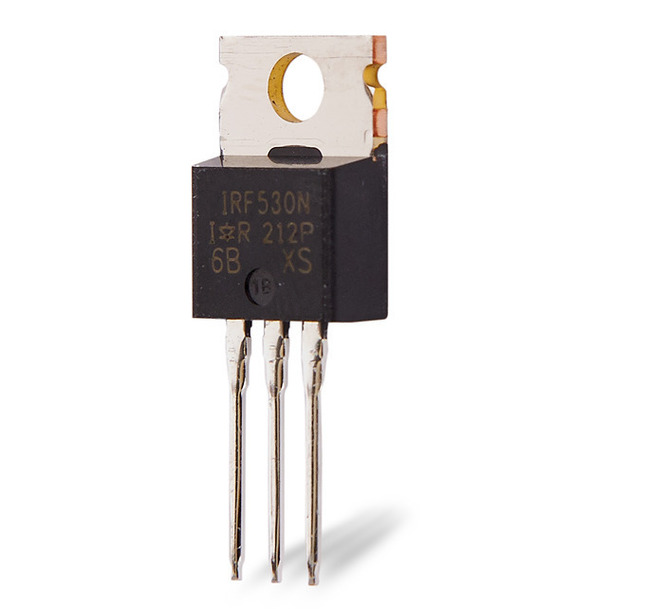

Есть вариант, что из строя вышел полевой транзистор. Но у этой поломки есть симптом. Шуруповерт работает, но плавного пуска и регулировки оборотов нет. Полевой транзистор специально расположен ближе к краю платы, т.к. требует охлаждения, и стоит он 50-70 рублей в магазине радиотоваров.

В случае поломки кнопки нужно считать экономическую целесообразность ремонта. Свой шуруповерт я купил за 3000 в комиссионке 4 года назад. Новая кнопка на него стоит 1200.

Возможно, можно будет поставить кнопку и другого производителя рублей за 300, но эту деталь нужно еще дождаться с али. А работать то хочется.

В результате. На распродаже я взял новый шуруповерт за 4000.

А в сломанный я установил обычную клавишу (без фиксации) из магазина радиотоваров и зажал в патроне зенковочную насадку.

Работать двумя шуруповертами в разы приятнее и быстрее. Времени на смену сверла на зенкер и обратно не теряю.

Теперь хочу еще и третий шурик. Чтоб сразу сверлить, зенковать, закручивать.

Всем огромное спасибо за внимание.

Текст мой, фото из сети.

Лишняя деталька

Современная техника, на мой взгляд, часто бывает перегружена всяческими дополнительными приблудами для "безопасного пользования". А может, это сделано для того, чтоб технику быстрее меняли на рабочую.

Сейчас объясню на примере.

Сломалась у меня соковыжималка. С начала начала работать только после "агрессивной" сборки, а потом и совсем перестала включаться. Причина оказалась в маленькой кнопке, которая не дает включить прибор, если на нем нет чаши. Контакты окислились.

Выдернул два провода, скрутил напрямую - соковыжималка заработала.

На прошлой неделе соседка в лифте пожаловалась, что утром не включился стационарный блендер.

Та же самая причина поломки. Сломалась кнопка положения чаши. Исправляется данный косяк за пару минут.

Надеюсь, данная информация кому-нибудь пригодиться.

Головокружение. Или мое интересное хобби.

Всем привет!!

История началась в 2012 году.

Совершенно случайно на просторах сети я наткнулся на гифку, в которой уличный артист выполнял невероятные трюки с гигантским колесом.

Постарался найти побольше информации, но были лишь крупицы. На ютубе было не более 10 видео о "цирковом колесе".

Вот скрин самого потрясающего и по сей день.

После этого видеоролика я на 100% был уверен, что хочу научиться делать так же.

Но где было взять реквизит?

Везти из-за границы было безумно дорого.

3 дня я обзванивал автосервисы и частные мастерские в поиске мастера, который согласиться сделать мне такой обруч. Причем конструкция должна была быть сборно-разборной. Из 4-х частей.

Мастера я нашел. Как оказалось, у мужика в хозяйстве имелся хороший трубогиб (трехвалковый).

Ну а дальше тренировки, тренировки и еще тренировки.

Жаль, что не у кого было спросить совета. Пришлось все постигать самим. Но все получилось. Х

Потом и более тяжелое кольцо купил. заказал у мастера из Тулы. Первое весило 4 кг. Теперь я кручусь в кольце массой 14 кг. Плюс оно еще в каучуковой оболочке оболочке, что тоже важно.

Всем хорошего настроения!!

Ну и в конце держите видео на одну минутку. Случайно попал в кадр мощного смартфона.

Начальные знакомства со стеклопластиком

Дело было в 2012 году.

Есть такой интересный материал - стеклоткань.

Давно хотелось попробовать с ним поработать, и, вот, звонит знакомая.

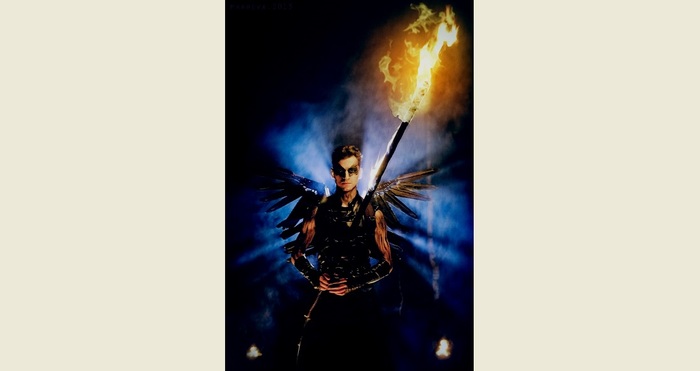

"Макс, знаешь где можно найти черные крылья? Большие. Нужны через две недели не фотосет."

Сказал, что могу попробовать сделать. Материал то был. Идей не было.

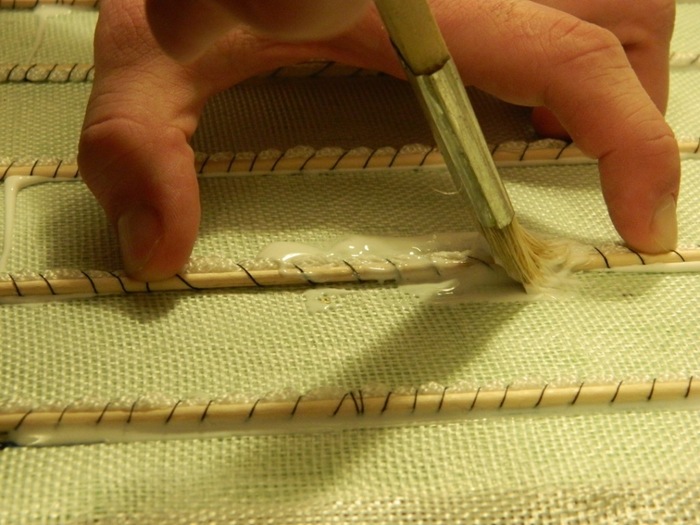

1. Для простых деталей, не требующих высокой жесткости, вместо эпоксидки можно взять и ПВА. Можно работать дома, т.к. запаха не будет. для знакомства с материалом это самый лучший сценарий.

2. Склеиваем два слоя стеклоткани на поверхности к которой не пристает клей. У меня это столешница оклееная акриловой пленкой.

3. На полученную склейку наносим разметку, клей и вклеиваем сердечники будущих перьев.

4. Укрываем третьим слоем ткани. Для лучшего проникания клея мне нравится змачивать ткань из пульверизатора.

5. Рисуем контур перьев, вырезаем и красим в черный. Основания крыльев вырезал тогда из фанеры 10 мм.

Для первого раза получилось неплохо.

После этого, со стеклотканью экспериментировал мало. Что бы работать с эпоксидными смолами нужно иметь хорошую мастерскую с вытяжкой. На кухне же лучше не химичить.

Всем добра!!