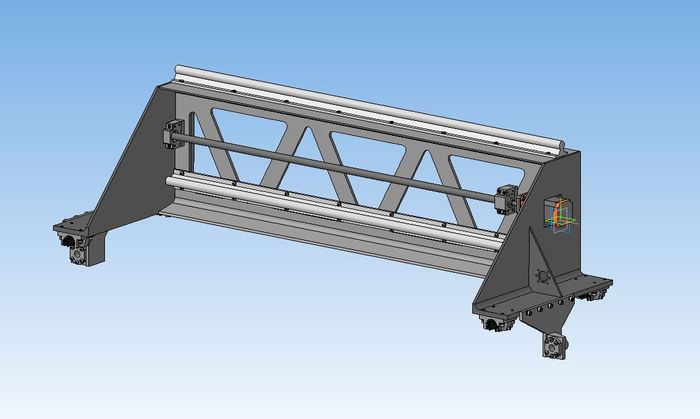

Строим ЧПУ фрезер с рабочим полем 900х1800 Часть 2

Ссылка на предыдущую статью:

https://pikabu.ru/story/stroim_chpu_frezer_s_rabochim_polem_...

В прошлой статье мы рассмотрели 3D-модели станка и некоторые его особенности. В этой части хочу обратить внимание на некоторые нюансы, которые возникли при сборке.

Основная проблема была в недоступности, а точнее непозволительной дороговизне, обработки деталей на фрезерных станках, поэтому изначально конструкция разрабатывалась таким образом, чтобы ее можно было с достаточной точностью собрать в гаражных условиях. Еще раз хочу обратить внимание, что этот станок разрабатывался преимущественно для работы по дереву и мягким металлам, а если еще точнее, то для художественной обработки оных. Он НЕ проектировался для работы по твердым металлам и НЕ позволяет обрабатывать детали с допусками ниже 11-8 квалитета в зависимости от твердости материала и размера заготовки (почему зависит от размера заготовки – будет понятно далее)

Начнем, пожалуй, инструмента, который применялся при постройке:

• Болгарка – без нее никуда.

• Сварочный аппарат – металлы толщиной до 4 мм варились полуавтоматом (проволокой 0.8 мм); металлы свыше 4 мм варились сварочным инвертором (электродами 3мм).

• Хороший угольник.

• Сварочный зажим, струбцины и иные самодельный и импровизированные средства фиксации.

• Паяльник и сопутствующие принадлежности.

• Метчик М6, М5, М4.

• Дрель, шуруповерт.

• Иной ручной инструмент – ключи, напильники, молоток, кувалда и т.д.

Как видите, удалось обойтись без использования дорогостоящего и специализированного инструмента. Нужно сказать, что в процессе постройки очень не хватало лазерного нивелира, причем подошел бы самый дешевый китайский стоимостью около 1500р.

Теперь о самом процессе постройки: первым делом были сварены боковые опоры. Тут важно было исключить перекос ног т.к. тогда не получилось бы сделать регулировку стола по высоте (эта регулировка была предусмотрена для дальнейшей установки 4-й оси).

Для обеспечения необходимой точности были использованы три отрезка профильной трубы 60х60х4, на которые сверху были положены профили 80х80х3, которые и образуют боковины станка.

Сначала ноги прихватывались по углам, затем проваривались крест-на-крест примерно по 3-4 см. за раз, чтобы исключить коробление металла. Справедливости ради стоит отметить, что длинные профили все же повело (появился горб) и потом достаточно времени было потрачено на то, чтобы компенсировать это, и все равно до конца не получилось выровнять их. Это и является основной преградой для точной обработки больших деталей.

Далее был изготовлен портал. Изначально планировалось сделать прорези в 30 двутавре для облечения, но позже от этой затей пришлось отказаться так как были опасения, что это может усугубить коробление при сварке, ну и делать их болгаркой так себе затея, учитывая выигрыш в массе примерно в 5 кг.

Кстати, сварка портала была единственной операцией, которую делал не я.

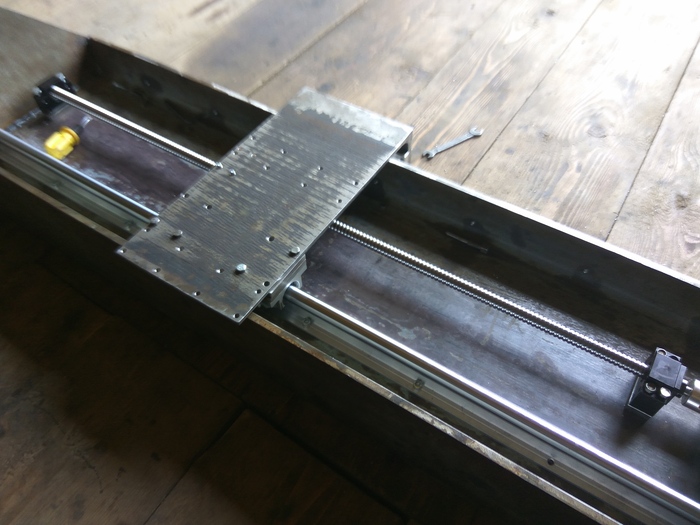

Для изготовления каретки оси Х был использован кусок двутавра 40. Был отрезан кусок длиной (шириной?) 180мм, далее отрезав лишнее получился элемент в виде буквы «Г».

Самое сложное во всей сборке были небольшие проставки под каретки TBR20UU и под гайки ШВП. Их приходилось шлифовать вручную, сначала на точиле, затем доводились на бруске.

Про саму сборку писать особо и нечего. Она представляла из себя цикл примерил – просверлил – допилил напильником – собрал – разобрал так как где-то что-то не сошлось, и так по кругу много раз.

Далее после пробного запуска станок был разобран для покраски. Большая часть деталей была зашкурена, загрунтована и затем покрашена, но некоторые из-за моей криворукости пришлось красить прямо на металл так как время поджимало.

Процесс изготовления станка был начат 12 июля, первый запуск был 20

Сейчас осталось проложить кабельканалы, немного разобраться с проводами в распределительном ящике, поставить емкости для охлаждающей жидкости и СОЖ. На данный момент станок выглядит вот так:

И небольшое видео работы видео работы.

Как видите, даже имея очень скудный набор инструмента и отсутствие доступа к высокоточным станкам возможно собрать рабочий ЧПУ-фрезер. Однако собирать еще один в таких же условиях я уже бы не стал. Да и саму концепцию переработал бы. Но что сделано – то сделано.

Всего было затрачено времени на станок на данный момент примерно полтора месяца работы. Работа велась на протяжении всего дня, иногда и ночами. Такие большие временные затраты обусловлены многими факторами: отсутствие или неудовлетворительное состояние инструмента, отсутствие доступа к металлообрабатывающим станкам, отсутствие поблизости нормальных магазинов (так, например, за винтами с внутринним шестигранником пришлось ехать в соседний город), работа практически в одиночку, ну и тот факт, что я занимался этим впервые.

Следующую статью планирую по электронике и финансовым затратам.

Всем спасибо за внимание.

Лига ЧПУшников

1.8K постов11.5K подписчиков

Правила сообщества

никакой политики