Муфельная печь руками не из плеч

Здравствуйте, уважаемые Пикабутяне. Решил я, на ночь глядя, поделиться своим "опытом" в создании муфельной печи для керамики с нуля. Быть может, кому-то пригодится.

Небольшое вступление. Пришел я к этому, когда вспомнил, что в детстве любил лепить из пластилина, а потом и из глины, пока в одном творческом кружке мне это желание не отбили. А сейчас что-то опять руки зачесались)

Чтоб мои новые "поделки" из глины было не так просто сломать, их необходимо обжечь в печи при 800-1000 градусах (духовка отпала сразу)). Посмотрел я на цены печей и понял, что буду мастерить сам. Хорошо, что перебрался в крупный город. Нужные запчасти здесь найти проще, чем в моем родном уездном городе в 30к жителей. В общем, муфельная печь состоит из муфеля (сейчас знатоки набегут, и скажут что я обманщик и у меня не муфельная печь), термопары для измерения температуры внутри, корпуса, теплоизоляции, спирали и управляющего устройства с терморегулятором. У меня скорее камерная печь, но в интырнетах такую печь тоже часто называют муфельной. Не претендую на истину, просто делюсь опытом.

Корпус я попросил сварить коллег, т.к. сам бы я ровно не сварил из-за кривых рук) Вышло неплохо. Фотки не могу найти. Вставлять буду что есть, уж простите.

Здесь уже с изоляцией из шамотного легковесного кирпича. Кладочная смесь для каминов, дешевая из Леруа. Не берите ее никогда, гуано редкостное. Сразу посыпалась вся. Делал корпус разборным, чтоб удобнее было везти домой. В кирпиче канавки для спиралей (мотал сам из суперфехраля). Снаружи утеплил каменной ватой и "облагородил" оцинковкой)

Слева болтается блок управления с терморегулятором ТРМ-251. Внутри него твердотельное реле, которое управляется ТРМ-ом и подает сигнал на контактор.

Это еще без проводов. Ну и автоматы, естественно, тоже нужны.

Конструкцию приходилось несколько раз менять(а точнее, утеплять). В начале потери были большие и мощности не хватало. Впоследствии ее немного раздуло ))

Что-то уже простыня выходит.. В общем, внутри она теперь выглядит так:

Утеплять нужно капитально. У меня снаружи каменная вата около 7см, потом прессованные плиты 3см и кирпич (не помню, сантиметров 6). Еще и поверх оцинковки обмотал оставшейся ватой (фоткать не буду, выглядит убого))

Спиралей немного, но свою работу делают. Фехраль брал 1.6 мм, сделал на 3.5 кВт примерно. На полную не кочегарил, т.к. есть режим нагрева для глины, чтоб не разлетелась. Тестировал после последней "модернизации" всего один раз, с выдержками и паузами за 6 с половиной часов вышел на 1000 градусов.

Буду закругляться, а то и так мног вышло. В общем, все работает. Если кому что интересно - спрашивайте. Постараюсь ответить. Спасибо всем, кто осилил.

Муфельная печь для ювелирного дела

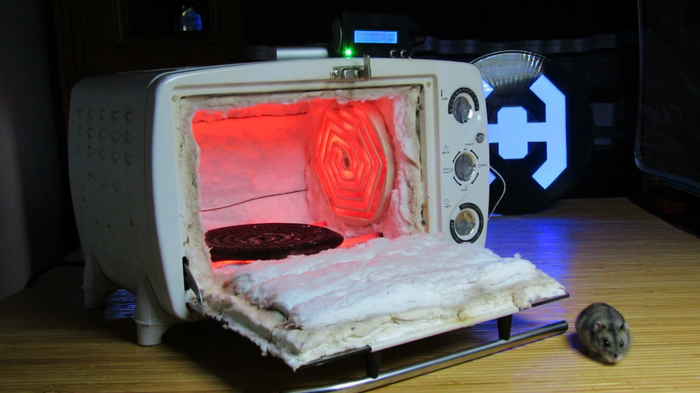

Хомяки приветствуют всех любителей экстремальных температур.

Сегодня будем делать автоматическую муфельную печь, которая без труда способна держать температуру в 700 градусов. На рынке ювелирный муфель стоит больших денег, но мы сделаем его из подручных средств используя минимум затрат. Обычная бытовая техника превратится в термокамеру, режим которой можно установить на свой вкус и цвет. Всё это возможно благодаря термоконтроллеру, автором которого является Тимофей из канала ARIMF.

Помните наш старый муфель из пеноблока? Прослужив много лет верой и правдой, он несколько раз разваливался, ремонтировался, в общем не хотел сдаваться. Сам материал изначально не был предназначен для работы с высокими температурами, что привело к растрескиванию всей конструкции. Пенобетон стал хрупким и рассыпался в руках.

Высокие теплопотери, несовершенная конструкция, примитивный термоконтроллер и оголенные провода под высоким напряжением привели нас к мысли, что так дальше нельзя жить. Литейное дело из-за такой мелочи бросать не хочется, потому нам нужен новый уровень, новый муфель, который удовлетворит наши с вами задачи, и позволит автоматизировать весь процесс прокалки.

Для этих целей одна хорошая знакомая, за что ей огромное спасибо, подарила электропечь Scarlett SC-094. Её размеры: высота 280, ширина 450, глубина 320 мм. Печка компактная и достаточно вместительная.

Внутри видно непонятные стержни сверху и снизу. Это 4-ре ТЭНА, благодаря которым происходит запекание разных вкусностей внутри духовочной камеры. Каждая сторона нагревательного элемента изолирована от корпуса керамической вставкой. Выглядит надежно...

На лицевой панели видны органы управления. Терморегулятор изначально рассчитан на максимальную температуру в 250 градусов. Нас такое не устраивает. Вместо него будет работать электроника.

Универсальный термоконтроллер, собранный Тимофеем из канала литейной мастерской ARIMF. В разработке софта так же участвовал AlexGyver. К работе данного устройства мы еще вернемся, а пока нужно определиться каким образом будем разбирать печку.

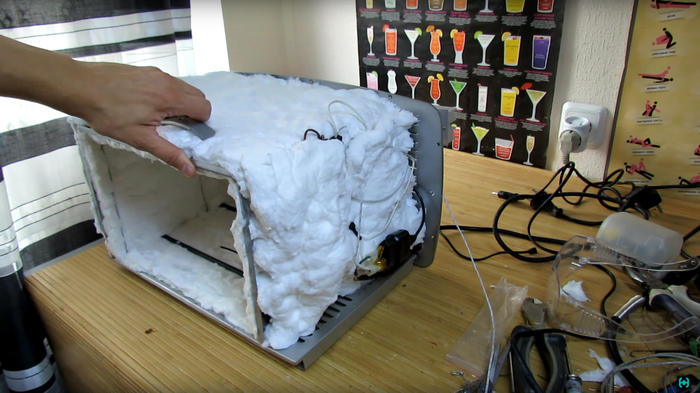

Снимаем регуляторы на лицевой стороне, под ними находятся шурупы. Выкручиваем их, и все остальное куда достает отвертка. Пять минут и мы сняли внешнюю обшивку. Почему-то казалось, что внутри должен быть какой-то теплоизолятор, но нет. Примитивная конструкция. Электроника внутри простая и надежная, извлекаем ее, все это может пригодится в будущих проектах. Один только вентилятор, гоняющий горячий воздух чего стоит.

Под ногами валяется мешок минеральной теплоизоляционной ваты. Марка МКРР-130. Приобрел ее за символическую сумму, материал б/у, но с виду и не скажешь. Резать такой материал можно обычными ножницам. Минеральная вата значительно тяжелее чем вата из аптеки, и хрупче.

Вырезаем три одинаковых по размеру куска. Общая толщина, порядка 5-ти сантиметров. Весь этот бутерброд пойдет на утепление задней стенки термокамеры, так как она напрямую контактирует с улицей, а значит максимальные теплопотери будут именно в этой части.

Другие части внутренних стенок утепляем одним слоем теплоизолятора. Так как вата тяжелая, она будет стремиться обвиснуть под собственным весом. Для укрепления используем миллиметровую стальную проволоку для сварки.

Кто-то скажет, почему внутри один слой ваты, больше давай!

Даю, внешний каркас тоже утепляем.

Теперь переходим к нагревательной части. ТЭНы внутри, не внушают никакого доверия, нужен дополнительный источник нагрева. Сделаем его самостоятельно. Тут на помощь приходят барахолки, где у каждого деда в кармане валяется теплоизолятор и ТЭН на полтора киловатта.

Подобная конструкция проверена годами и стоит копейки. Если через сто лет перегорит нихром, его можно легко заменить на новый без каких-либо усилий.

Растягиваем и впрессуем нагреватель в выемку, стараемся что бы витки не прикасались друг к другу. Концы нагревателя проденем через керамический изолятор, конструкция должна быть надежной и безопасной.

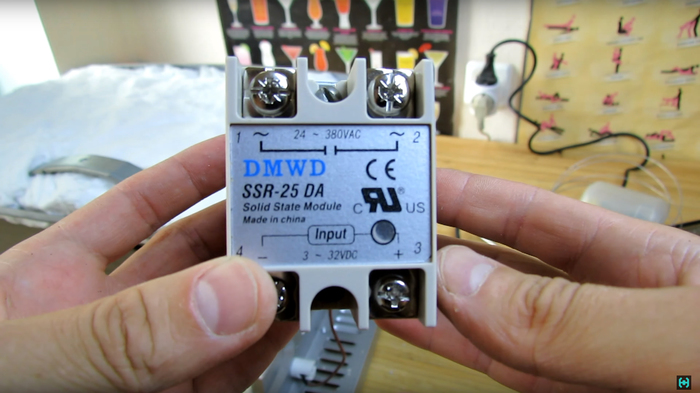

Включать и выключать нагреватели будет твердотельное реле на 25 ампер, управляемое умной электроникой. На обратной стороне расположен радиатор, который будет рассеивать тепло.

Все соединительные провода продеваем через высокотемпературную стеклоармированную электроизоляционную трубку. Если изоляция проводника нарушится, подобный кембрик защитит человечество от вымирания...

Так как место внутри позволяет, накрываем провода еще одним термоизоляционным слоем, поверх которого разместим 5-ти вольтовый блок питания от телефона. Он будет сердцем для термоконтроллера.

Утеплительная работа по фасаду здания практически завершена, собираем печку в обратном порядке, как у нормального человека, у вас останется пару лишних шурупов, которые в дальнейшем пригодятся в хозяйстве.

Включаем уже не печку, а муфель на начальный уровень нагрева. Работу ТЭНов и всего остального проверяем до полной сборки конструкции.

Зачастую стеклянные дверцы в духовках сделаны из закаленного стекла ESG, максимально допустимая температура для которого 250 градусов. Для наших режимов оно не подходит, утеплим дверь двумя слоями ваты. Крепим ее стальной проволокой, как это делали ранее.

На обратной стороне фюзеляжа разместилось твердотельное реле с радиатором.

Тут же видны провода под управления.

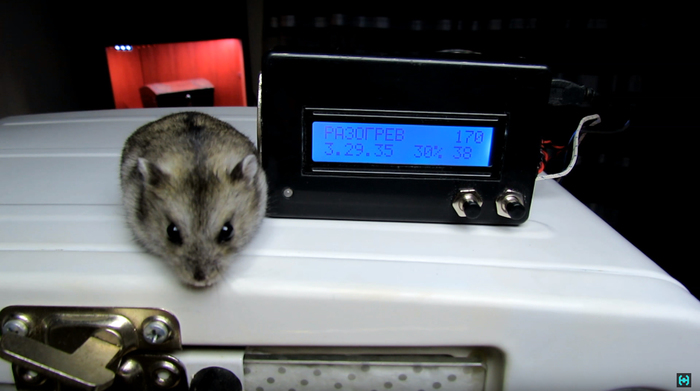

Во время прогрева хомяк решил попариться в бане, сейчас за березовым веником сбегаю, далеко не уходи...

Термоконтроллер Тимофея это универсальная вещь, которую каждый может запрограммировать под свои конкретные задачи. Как это сделать он показывал на своем канале.

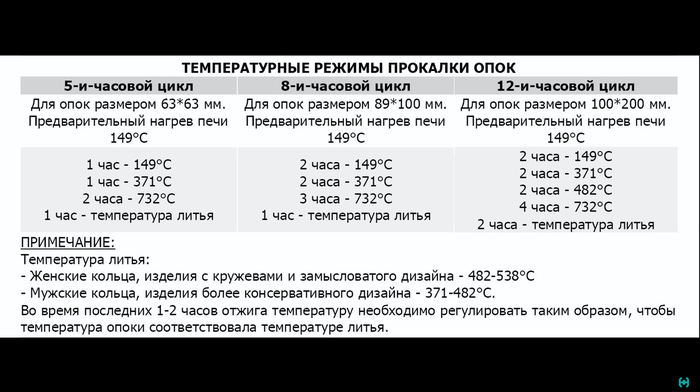

Так как почти все опоки у меня небольших размеров, весь цикл прокалки занимает 6 часов. Первый час идет вытопка воска, следующие полтора часа проходит просушка гипса при 120 градусах, затем плавный набор температуры до 700 градусов и снижение её до температуры литья. Сразу скажу, что все цифры по времени и температуре просушки, в зависимости от размеров опок, указаны в документациях к ювелирным формомассам.

Вот пример температурного режима для формомассы Kerr CAST 2000. Видим, что для больших опок размером 100*200 мм весь цикл прокалки занимает 12 часов. Так же ниже указаны температуры литья для разных изделий.

Все эти параметры можно установить в умном термоконтроллере. Размещается он снаружи, чтобы избежать случайного перегрева. Небольшой неодимовый магнит позволяет установить мозги на любой высоте и под любым углом. Вся переделка духовки заняла общим счетом один день, не считая сборки контроллера.

Теперь пора посмотреть как все работает на практике. На стадии вытопки, воск внутри опоки станет жидким, его необходимо куда-то слить, иначе в дальнейшем он устроит газваген не только квартире, а и всему району.

Простое приспособление позволит собрать воск, и под конец вытопки контейнер нужно извлечь.

На этапе просушки внутренние стенки стеклянной дверцы покрылись конденсатом, который исчезнет в процессе дальнейшей работы, которая будет проводиться уже на подоконнике.

Примерно на 300 градусах воск начнет выгорать, если не поставить хорошую вытяжку, то он разъест глаза, если не дым, то участковый, который постучит в дверь вскоре после начала процедур. А там еще пожарники приедут и весь штат сотрудников "Люди в черном".

После плавного повышения температуры до 700 градусов, пора заглянуть во внутрь, и посмотреть как там хомяк поживает... Где-то он пропал, зато приток свежего воздуха спровоцировал возгорание остатков не пойми чего. ТЭНы работают, опоки красные, дела прекрасные. Закрываем дверь, не увлекаемся...

Интересный момент. Внутри муфеля, термокамера разогрета докрасна. Ради любопытства засунул термодатчик под стеклянную крышку. Термометр показал температуру в 116 градусов. Но это не самое интересное, на внешнюю часть дверцы можно спокойно положить руку, что показывает насколько хороша минеральная вата в качестве теплоизолятора.

Пока внутри печки что-то происходило, мы не теряли время и приготовили пару отменных хот-догов. Не пора ли подкрепиться! Набрались сил, и заранее подготавливаем литейное место, проверив на работоспособность газовую горелку и центробежную машинку.

Процесс прокалки завершился. Внутри муфель поддерживает литейную температуру.

Пора доставать опоку!

И переходить к процессу, который каждый раз завораживает при виде жидкого металла.

Сегодня мы отливали копию древнего креста с эмалями, и черняховский амулет топорик, которому примерно тысяча восемьсот лет...

Пора сделать выводы по работе конструкции. На удивление теплоизоляция муфеля оказалась выше всех ожиданий. Места, куда выходили продукты сгорания воска, слегка поменяли цвет. Тонкие нагреватели вначале показались игрушечными, но тем не менее на сегодняшний день они прошли 4-ре цикла прокалки и всё еще продолжают работать. Вероятно это благодаря основному нагревателю, в гармонии с которым маленьким ТЭНам не приходится работать на полную мощность. Нихром на самодельной комфорке чувствует себя хорошо...

Слабым местом конструкции оказался датчик температуры. Термопара К типа хоть и предназначена для измерения высоких температур до 1300 градусов, но на практике оказалось все не так однозначно. При длительном запекании на относительно не больших температурах, то ли хромель, то ли алюмель решили уйти на пенсию. При малейшем касании провода, он ломается, притом это не первый случай, в старом муфеле такая же история происходила.

Во время прокалки не давал покоя блок питания, который внутри корпуса, казалось что он перегреется и выйдет из строя, но нет, боковые стенки духовки едва достигали температуры 45 градусов.

Стоимость всего изделия не превысила 25 баксов. Вряд ли заводские аналоги могут сравниться с весом, габаритами и стоимостью с нашей проделанной работой. Термоконтроллер Тимофея зарекомендовал себя во многих литейных мастерских, и мы не стали исключением.

Как гласит народная мудрость - мастерство не пропьешь, а вот мастерскую можно.

Самодельная муфельная печь из духовки, видеообзор

После публикации своего верстака будет сложно вас чем-то удивить, мои самоделки довольно специфичны и малоинтересны, но раз уж тут собрались люди, заинтересованные литейным делом, то расскажу как построил примитивную муфельную печь для прокаливания литейных форм перед литьем. Подробнее о процессе литья в моем прошлом посте: http://pikabu.ru/story/yuvelirnoe_lite_metalla_dlinnopost__v...

Как я уже рассказывал, в процессе подготовки литейных форм их нужно постепенно нагреть до 730 градусов чтобы из гипса вышел воск и вся вода, на которой он был замешан. Чтобы форма смогла принять в себя расплавленный металл, она должна быть сухой, горячей и газопроницаемой. В простой духовке такую температуру не получить, у литейщиков есть специальная печь, именуемая "муфельной" - муфель изначально это керамическая камера, обмотанная мощным нагревательным элементовм и упакованная в большое количество теплоизоляции, чтобы все тепло оставалось внутри. Муфели могут выдать и 800, и 1000, и 1500 градусов если нужно, в зависимости от задач. Кто-то запекает горячую эмаль (это по сути стекло, которое нужно расплавить на изделии), кто-то закаливает сталь, а мне нужно прокаливать гипс.

Должно быть вы видели подобную печь в школьном кабинете труда, это классическая ПМ-8 - мощная, страшная и древняя. Но я решил сделать еще проще, буквально из подручного, не судите, сам знаю что это страшный колхоз, но она работает и это главное =)

В течение года еще буду ее достраивать, реально хочу сам слепить муфельную камеру маленькую в центр, и собрать контроллер на Ардуино. Вот тогда будет немного интересней.