Ученые Пермского Политеха улучшили технологию производства лопаток двигателя

Лопатка – ключевая деталь современных авиадвигателей. Ее создание требует сложных расчетов при проектировании, высокой точности в производстве, а также дорогостоящего оборудования и редких металлов. При изготовлении лопаток газотурбинных двигателей инженеры сталкиваются с проблемой несоответствия размеров получаемых изделий с заложенными размерами по техническому процессу – толщина превосходит номинальную на 20%. Это влечет за собой использование дополнительных ресурсов: обработка на большинстве машиностроительных предприятий производится вручную, временные затраты значительно увеличиваются, ручной труд не дает стабильных размеров. Ученые ПНИПУ разработали модель для определения причин возникновения отклонений размеров лопатки после штамповки и предложили способ предотвращения этой проблемы. Исследование поможет повысить точность геометрии изделий, уменьшить стоимость производства и затрачиваемые ресурсы.

Результаты исследований опубликованы в сборнике Всероссийской научно-технической конференции «Аэрокосмическая техника, высокие технологии и инновации», 2023 г. Исследование выполнено в рамках программы стратегического академического лидерства «Приоритет 2030».

Лопатки газотурбинного двигателя изготавливают методом горячей объемной штамповки. При этом способе изделия производят с помощью специальных инструментов – штампов. Нагретую до ковочной температуры металлическую заготовку помещают между ними, «зажимают» и таким образом получают необходимую форму.

Рабочие поверхности штампов испытывают большие нагрузки. Из-за этого возникают деформации в инструменте, что негативно сказывается на точности геометрии получаемых лопаток. Эффект влечет за собой использование дополнительных человеко-часов, операций по обработке изделий и дорогостоящего оборудования, что, в конечном счете, отрицательно влияет на время изготовления продукта. Прогнозирование и предупреждение нежелательных эффектов на начальных этапах производства поможет минимизировать затраты на устранение несоответствий получаемых лопаток.

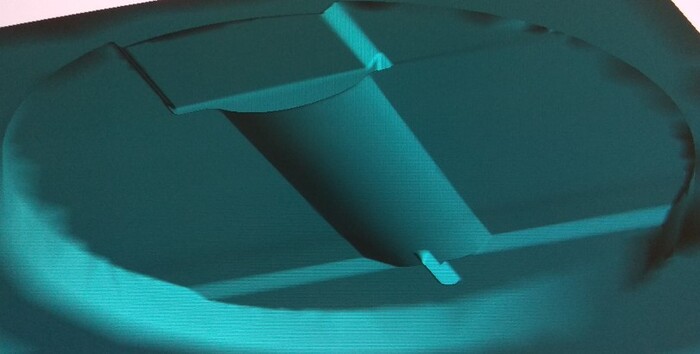

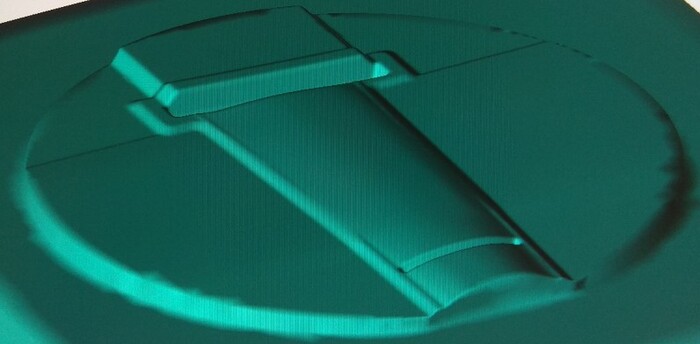

Ученые Пермского Политеха разработали модель, которая дает возможность определить и исследовать причины возникновения деформаций при горячей объемной штамповке лопатки газотурбинного двигателя, а также детально рассмотреть движение металла и заполнение им ручья штампа – поверхности, которая служит для получения заготовки.

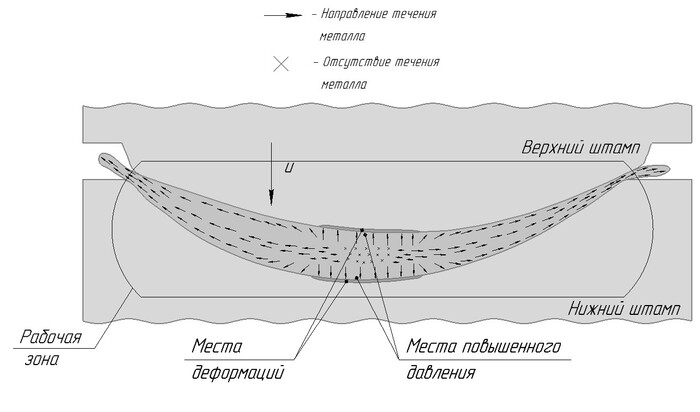

Возникновение утолщений на части лопатки возможно из-за эффекта запирания металла между штампами. Излишки металла (облой) при выходе из рабочей зоны резко начинают охлаждаться. При этом материал становится менее пластичным, скорость движения штампов падает. Они продолжают свое движение и давят на металл внутри рабочей зоны, а из-за того, что материалу некуда деться, повышается внутреннее давление. При этом металл давит на штампы и вызывает деформации на их поверхностях. Так как они уже не имеют своей начальной геометрии, заготовка на последних этапах штамповки получается с отклонениями по толщине.

Такой эффект отрицательно влияет не только на толщину заготовки, но также вызывает деформацию рабочих поверхностей штампов и истирание ручьев за счет течения металла от центра рабочей зоны к краям под большими давлениями. При запирании металла в штампе отклонение от номинальных размеров составляют 0,3 мм.

Политехники исследовали способы и этапы изготовления лопаток газотурбинных двигателей, применяемые инструменты для штамповки изделий, разные материалы и температурные режимы. Определили причины возникновения отклонений размеров лопатки после штамповки. Рассмотрели и описали эффект запирания.

– Мы рассмотрели различные варианты оптимизации геометрии штампов и заготовки. Наиболее эффективным способом повышения точности при моделировании показало уменьшение зазора между верхним и нижним штампом на величину допуска, при этом уровень отклонений снизился в 3 раза от реальных и на 25-30% меньше допускаемых. Также можно отметить, что наращивание толщины штампа для уменьшения зазора при серийном производстве является более экономически выгодным, в отличии от дополнительной механической обработки каждой лопатки, – поделилась кандидат технических наук, доцент кафедры динамики и прочности машин ПНИПУ Елена Кузнецова.

Модель ученых ПНИПУ поможет в решении проблемы несоответствия размеров получаемых лопаток с заложенными размерами по техническому процессу. Это позволит избежать удорожания выпускаемой продукции, в частности перспективных, новых газотурбинных двигателей.