Технология изготовления мечей

Во время Троянской войны (примерно 1250 год до н. э.) оружие было в основном из меди и бронзы, но железо уже было хорошо известно как драгоценный металл. Железные изделия получили широкое распространение только после Троянской войны и падения державы хеттов, греческие торговцы распространили технологию железа довольно широко, были открыты новые месторождения железа и рудники.

Стальному инструменту, а прежде всего мечам требуется не только твёрдость, но и пластичность, упругость и многие другие взаимоисключающие свойства. Чистое железо мягкое, гнется от ударов, римским легионерам приходилось прыгать по мечам после боя, чтобы их выпрямить. Кельты нашли решение: их клинок состоял из железной или из железно-стальной основы с наваренными к нему кузнечной сваркой закалёнными лезвиями, затем железную основу научились сверху закрывать стальными пластинами, а позже научились делать цельный клинок. Железную основу делали кручёной или рубленной и заново многократно прокованной, чтобы создать так называемый сварочный дамаск, известный с II-III в. Это придавало клинку с твёрдыми и острыми, но не гибкими и хрупкими лезвиями необходимую пластичность и возможность изгибаться при нагрузках снова приходя в исходную форму.

Как обычно представляется в кинофильмах, некий мастер куёт денно и нощно под героическую музыку меч и передаёт его главному герою, что совершенно не так. Возможно где-то в глухой деревне, вознёсшийся над собой кузнец, обычно кующий серпы, косы и гвозди, выковал бы меч, если бы добыл где-то много железа, но качество этого меча было бы низким. Другое дело оружейные корпорации, занимавшиеся изготовлением оружия и в частности меровингов каролингских мечей в промышленных масштабах. Отчего-то мало кому известно, что ещё в каменном веке и уж точно в бронзовом во всех регионах Европы, имелись крупные даже по сегодняшним меркам, по другому не назвать корпорации, производящие оружие. Разделение труда было характерно и для производства меча, поэтому мечи делали несколько мастеров, а корпорация ставила товарный знак. Он со временем изменялся, менялся тип надписи, менялись шрифты, происходил ребрендинг, от безграмотности или других причин переворачивали буквы в надписях. Например, на Руси было две таких корпорации ЛЮДОТА КОВАЛЬ и СЛАВ, о чём красноречиво свидетельствуют подписные мечи в музеях. В Германии работала огромная оружейная корпорация ULFBERHT, чьими мечами просто усеяны скандинавские страны и славянские земли, были и другие массовые подписные мечи, то есть работали и другие корпорации, такие как CEROLT, ULEN, BENNO, LEUTLRIT, INGELRED. Так называемые подписные мечи обнаружены на всей территории Европы, видно, что производство мечей было поставлено на поток и торговля оружием осуществлялась повсеместно.

Современные реплики каролингов из сплошной стали, как правило, из пружинной вроде 60Г, рессорной 65Г или 65Х13, на порядок превосходят лучшие образцы IX-XII веков. Современные реплики не гнутся (в смысле у них не остаётся остаточной деформации даже при сгибании в кольцо), не ломаются от зазубрин, ими легко, без урона можно фехтовать с другим клинком. Для викингов развитое фехтование не было характерно: принимаем на щит-рубим, закончили упражнение, любое столкновение с другим клинком или металлом, могло, не приведи Один, повредить или сломать низкокачественный и дорогой меч. Каролинги, как до этого меровинги и как японские катаны заложники низкого качества стали, поэтому они были составными, так дорого и долго изготавливались и потому их так берегли.

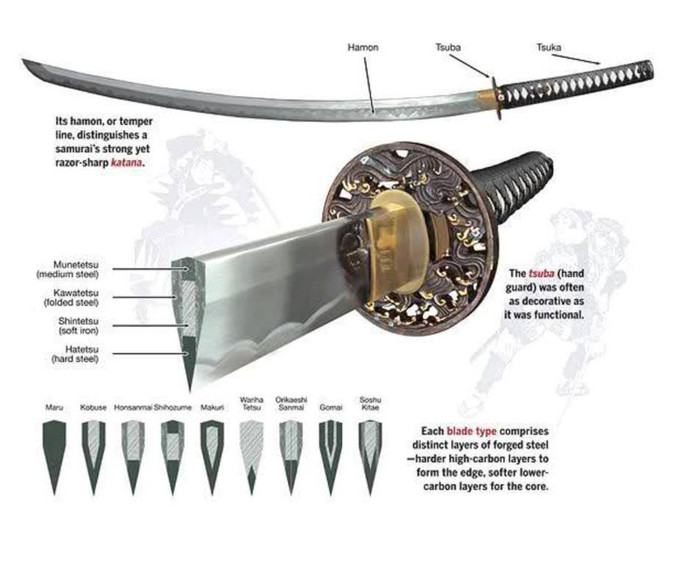

Из-за низкого качества японской руды, её приходилось многократно проковывать, что характерно для всех мечей того времени, никаких легендарных «сварок временем» из миллиона слоёв фольги за столетия никто не видал. Сталь японских мечей довольно посредственная, особенно поздних заводских образцов, истинные клинки немногочисленны, находятся в музеях и крайне редко в частных коллекциях, непритязательные коллекционеры обладают в основном разного качества подделками из Китая. Национальное сокровище (кокухо), этот титул имеют около 122 мечей, в основном тати периода Камакура, катан и вакидзаси в этом списке менее двух десятков. К настоящим мечам прилагается сертификат «Общества по сохранению художественных японских мечей» (яп. 日本美術刀剣保存協会 Nippon Bijutsu Tōken Hozon Kyōkai, NBTHK, ниппон будзюцу то:кэн ходзон кё:кай). Кричное железо — очень неоднородный продукт, который является смесью углерода, железа, шлака и других элементов, — каждый кусок тамахаганэ уникален. Искусство кузнеца состоит в выборе кусков крицы, которые содержат как можно меньше шлака и имеют между 0,8-1,3 % углерода. Методы выплавки до открытия границ и индустриализации Японии было собственно намного примитивнее, чем в Европе (где с XIV века вошла в употребление доменная печь), что и вызвало потребность в долгой и тщательной рафинации стали, дабы удалить все вредные примеси. Ценность японской стали тем самым заключалась не в (весьма посредственном) качестве тамахаганэ, а в умении кузнецов изготовить из посредственного сырья продукт хорошего качества. В этой связи становится понятно, почему начиная с XVI века японские кузнецы очень охотно применяли европейскую привозную сталь.

В процессе закалки, при соблюдении технологического процесса, между якибой (твёрдой частью с режущей кромкой) и хирадзи (более мягкой и гибкой частью) формируется хамон. Как во всех европейских клинках из-за низкого качества стали, клинок составной: сочетание жёсткого лезвия и эластичной основы придаёт металлу катаны чрезвычайную вязкость и одновременно долговременную остроту. В традиционной технике внутренний слой изготавливается из низкоуглеродистой стали и покрывается твёрдой высокоуглеродистой сталью, которая образует верхний слой: кузнец складывает U-образно длинный узкий брусок твёрдой стали и вваривает в него брусок из мягкой стали. Из полученного комбинированного бруска выковывается заготовка меча, причём закрытая сторона «U» впоследствии станет лезвием. Такая комбинированная заготовка больше не подвергается складыванию. Так же как и западные кузнецы Средневековья, применявшие зонную закалку, японские мастера закаляют клинки не равномерно, а зонально, за закалкой (нагревом и охлаждением) следует отпуск — нагрев закалённого изделия в печи с последующим медленным охлаждением. При температуре около 200 C происходит снятие внутренних напряжений в металле, благодаря чему достигается необходимый баланс твёрдости и вязкости.