Аддитивные технологии ставят на ноги пациентов после переломов позвоночника

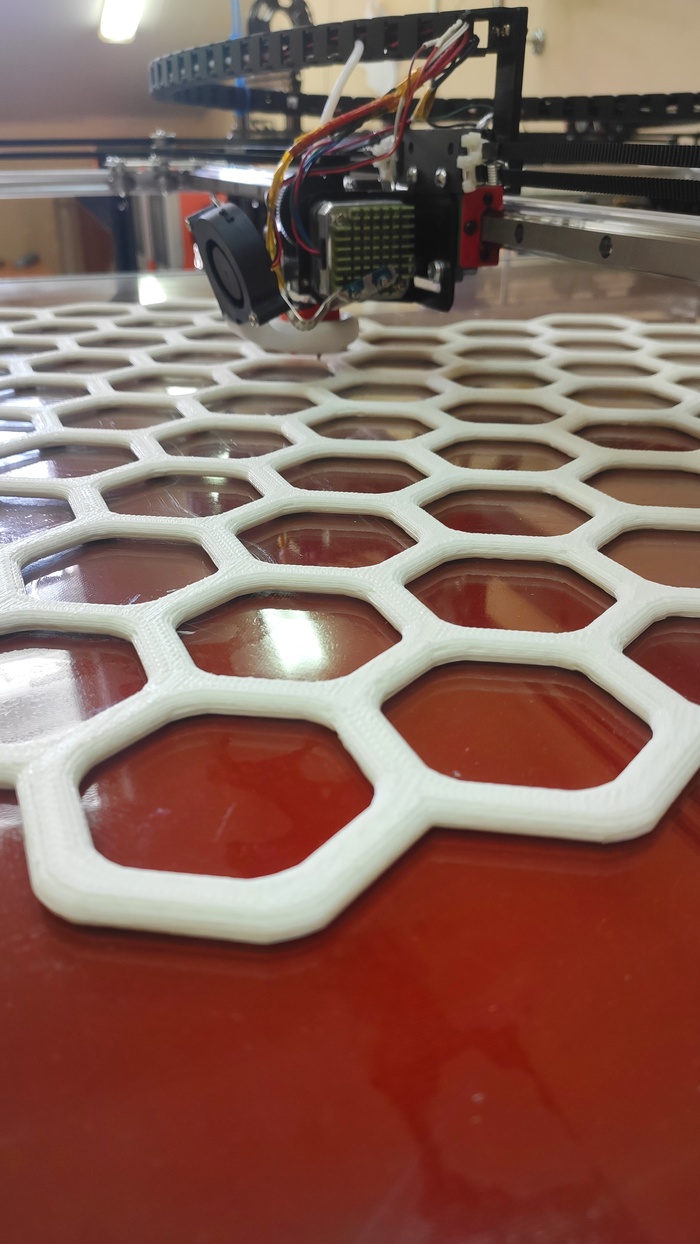

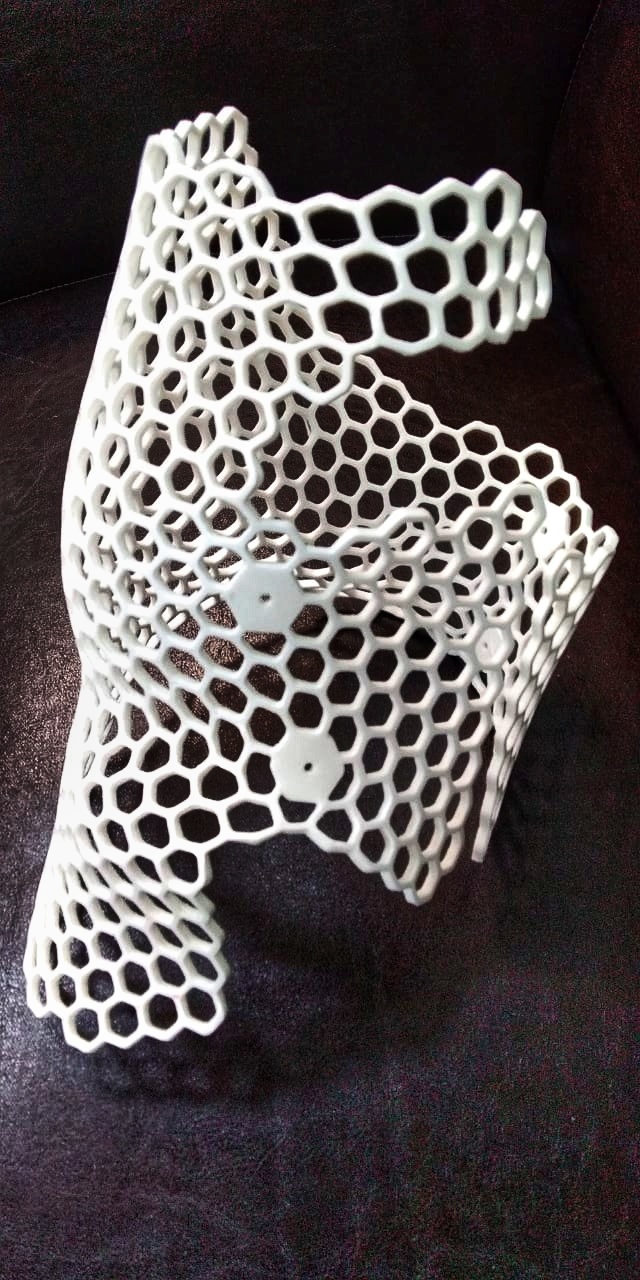

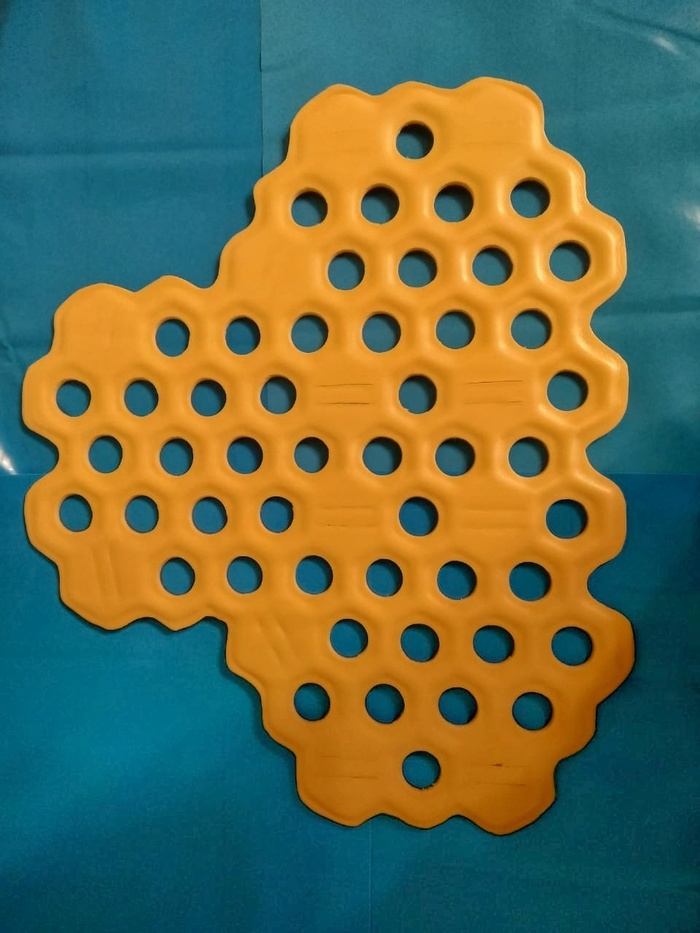

Аддитивные технологии шагнули далеко вперед и вместо тяжелых конструкций для лечения переломов позвоночника, не требующих оперативного вмешательства, мы стали производить заготовки для корсетов из материала Термогрид®, который отлично держит форму и максимально комфортен в использовании, а мягкий материал внешнего слоя позволяет с комфортом носить корсет без дополнительных подкладочных материалов.

Что особо примечательно, изготовление такого индивидуального функционального корсета любого размера возможно за один прием врача.

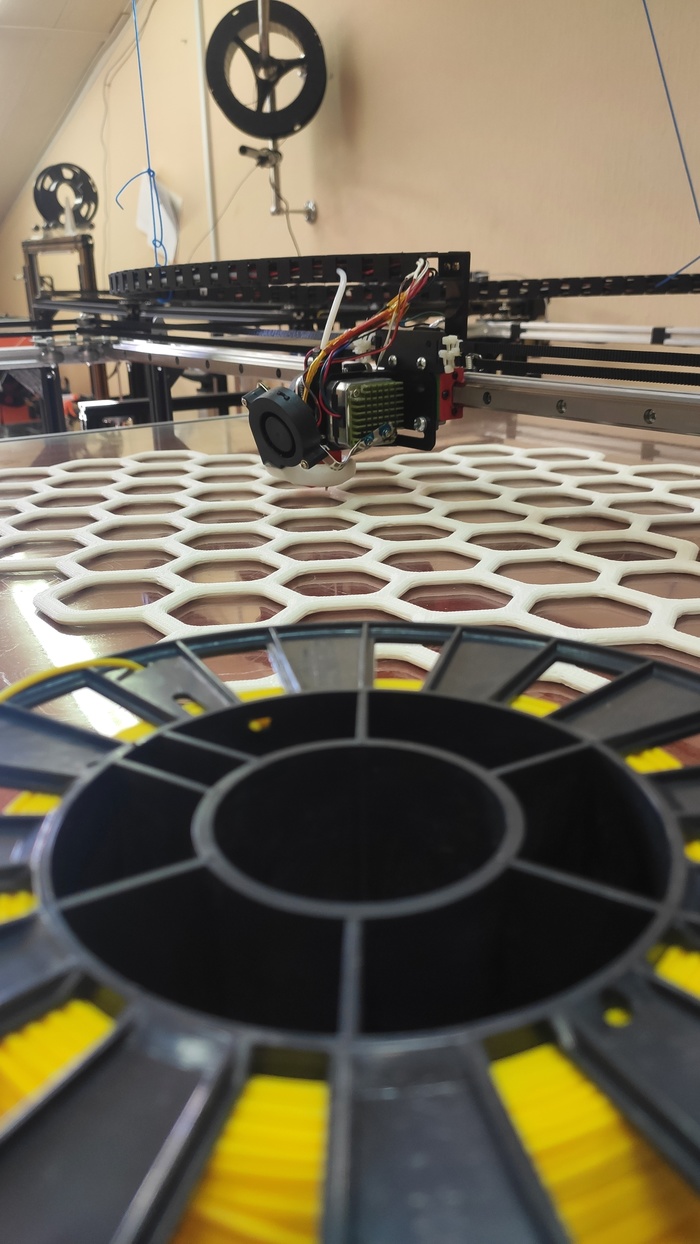

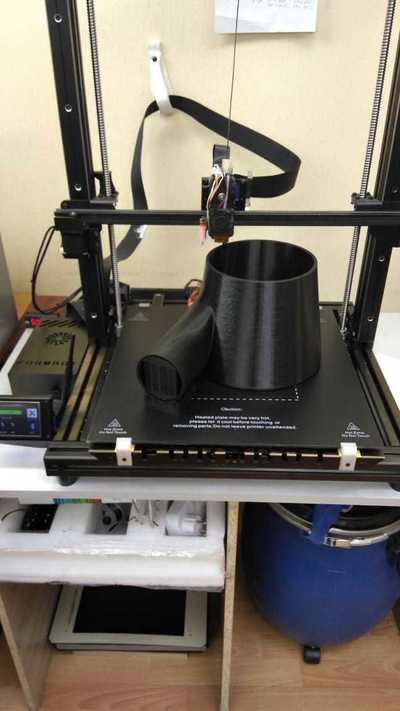

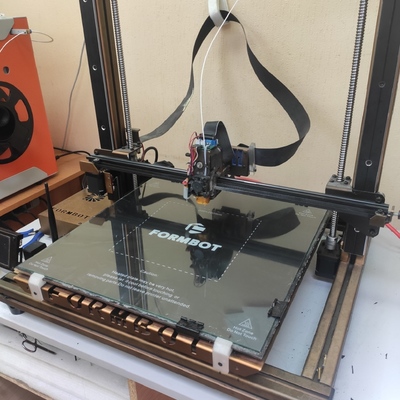

Под эти нужды командой энтузиастов за счёт собственных средств был собран 3D- принтер BigAVA, который работает с нитью толщиной 1,75 мм, имеет подогреваемый стол до 120 градусов и оснащён Direct-подачей пластика с легкой и быстрой заменой прутка.

Часть деталей для данного принтера была изготовлена с помощью 3D-печати.

Область печати принтера BigAVA - 950*950*350 мм.

Все опытные образцы и прототипы заготовок корсетов были напечатаны на нём.

Данный прибор был изготовлен для печати прототипов, но получил широкое применение и в серийном производстве.

Технические характеристики и большая область печати принтера позволили не только развить отдельно направление корсетирования, но и оптимизировать производство заготовок для ортезов Термогрид®.

Благодаря большой области печати принтера, в режиме non-stop без какого-либо человеческого вмешательства можно изготовить сразу несколько ортезов за ночь.

Лига 3D-принтеров

3.3K постов13.7K подписчиков

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд