Высокоскоростной 3D принтер своими руками. Часть 1 - Начало и рама

Доброго времени суток! Как очевидно из названия, пост посвящен разработке собственного быстрого 3D принтера.

Для начала пару слов, зачем вообще это нужно, если просто купить в известном китайском магазине 3D принтер, который даст хорошее качество печати, возможно хорошую скорость и за адекватный ценник? За без малого 10 лет (пусть и с перерывами до года ввиду службы по призыву, бесчисленных командировок и прочего), я работал с большим количеством различных 3Д принтеров, начиная классическим Менделем и заканчивая актуальными моделями известных китайских брендов. К слову первый принтер, с которого и начался мой путь в 3Д печати выглядел так:

За все это время, лично имел более 10 моделей принтеров различных производителей и кинематик (Picaso 3D Designer, Wanhao Duplicator 6, несколько "дрыгостолов" от Creality, Anycubic , Tevo и Longer), сейчас основные рабочие принтеры Elegoo Neptune 4, фотополимерный Anycubic Photon и запасная дрыга от того же Anycubic лежит в резерве. Каждый из этих принтеров был в чем то хорош, а в чем то не очень. К примеру Duplicator 6 на кинематике Ultimaker имел отличное качество печати, но крайне низкую скорость, аналогичное задание в полтора раза быстрее и в таком же качестве запросто выполнял H-Bot в исполнении Picaso Designer, но при этом уровень шума напоминал эпическое сражение кухонного комбайна с кофемолкой. Несколько различных дрыгостолов были простые, ни одна из них не печатала адекватно из коробки, все брались под доработку, но постоянно требовали к себе внимания, что-то подтянуть, что-то заменить и т.д.

Нынешний Neptune 4 не исключение, тоже содержит в себе много нюансов в работе... Хочется иметь свой принтер, лишенный этих недостатков, но сохранить при этом все преимущества.

Еще в 2014 году впервые возникла идея создать свой принтер, примерно за год была построена реплика Tevo Tarantula (простейшая рама из профилей 2020 и 2040, каретки из 6мм акрила лазерной резки, управлялся сборкой из реплики Arduino Mega2560 и RAMPS 1.4 на Marlin первых версий... Увы, но фото не сохранилось, отработал этот принтер около полугода и был продан, так как нормально работать он не начал, постоянно что-то ломалось, слетала прошивка... Одним словом - надоел. Несколько позднее, уже набравшись опыта в печати на народных машинах от Tevo и Creality вновь решил собрать свой собственный, не как у всех и очень быстрый принтер. Ошибки начал совершать ввиду отсутствия опыта с первых секунд, к примеру выбрав кинематику Scara по принципу "меньше масса подвижного = выше скорости и ускорения", собрал прототип и понял, что это далеко "не мой уровень", по сути принтер состоял из одних проблем, нормально работала только ось Z... Почти готовый выглядел вот так:

И вот, полтора года назад я твердо решил, что мне нужен свой принтер. Не с заоблачными характеристиками, но на уровне не ниже Voron 0.1, проверенная кинематика, не шумный, обязательно на Klipper, без применения токарных, фрезерных и других работ, которые не сделать самому дома.

Так начался этот проект. С учетом прошлых ошибок и без завышенных ожиданий.

Первым делом составил тех. задание:

Кинематика- CoreXY, область печати 180Х180Х180, с минимальным количеством редких или малодоступных деталей, в основе конструкции профиль 2020-2040-2060 и печатные детали, но рама должна быть жесткой, стол не консольного типа, прошивка Klipper.

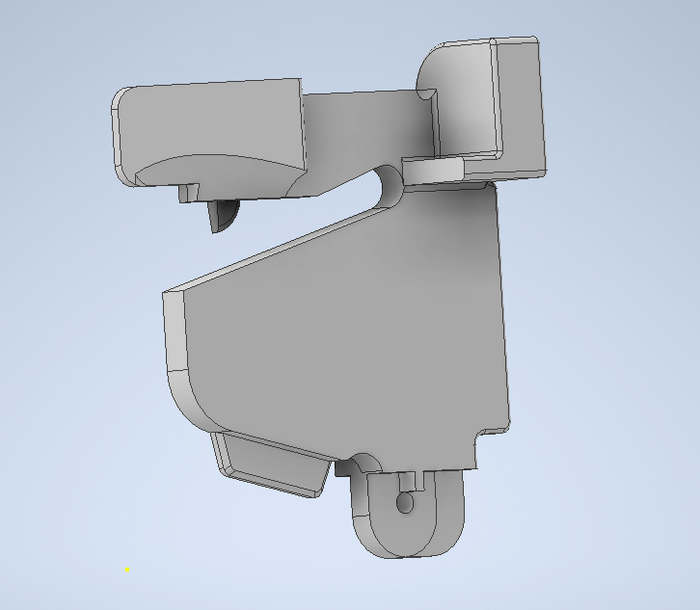

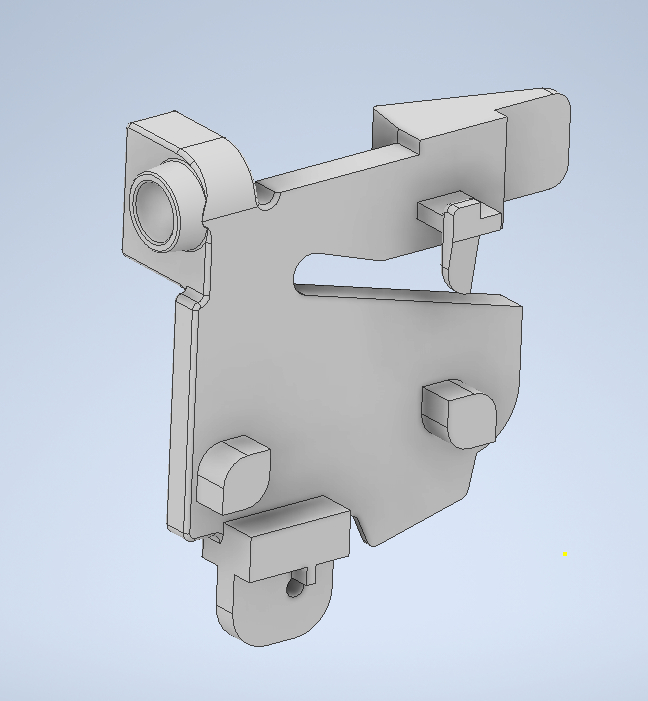

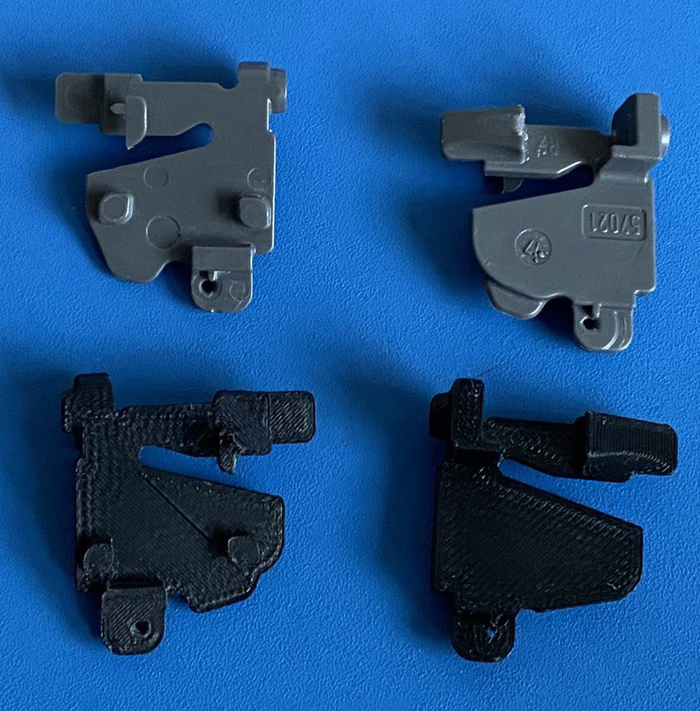

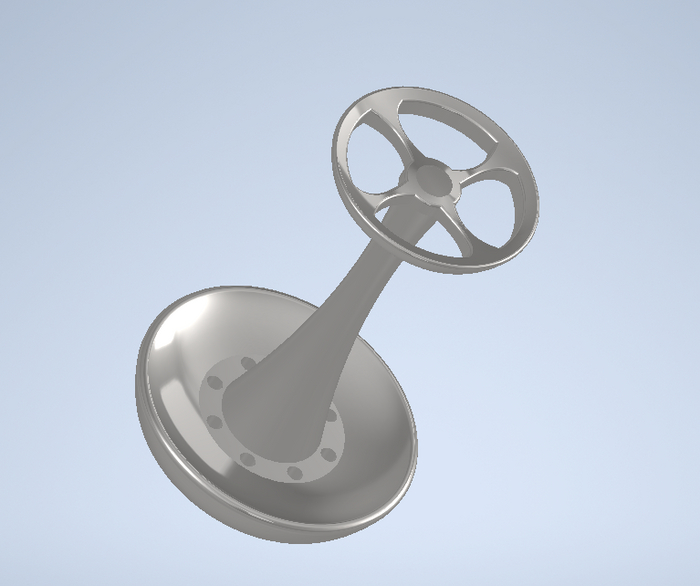

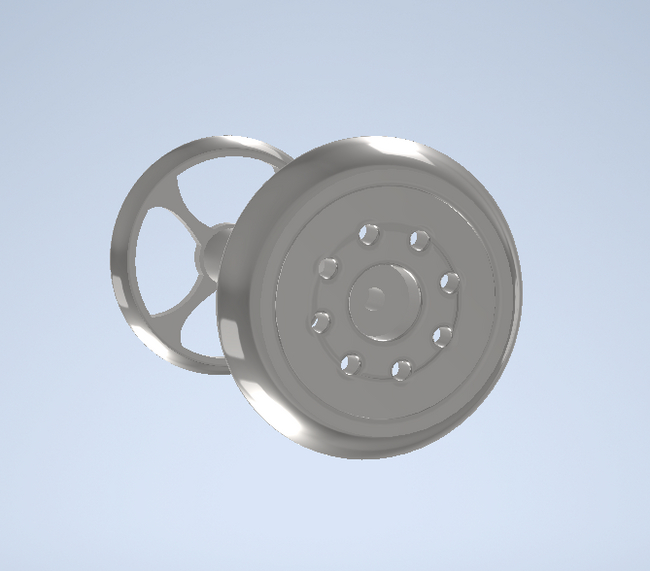

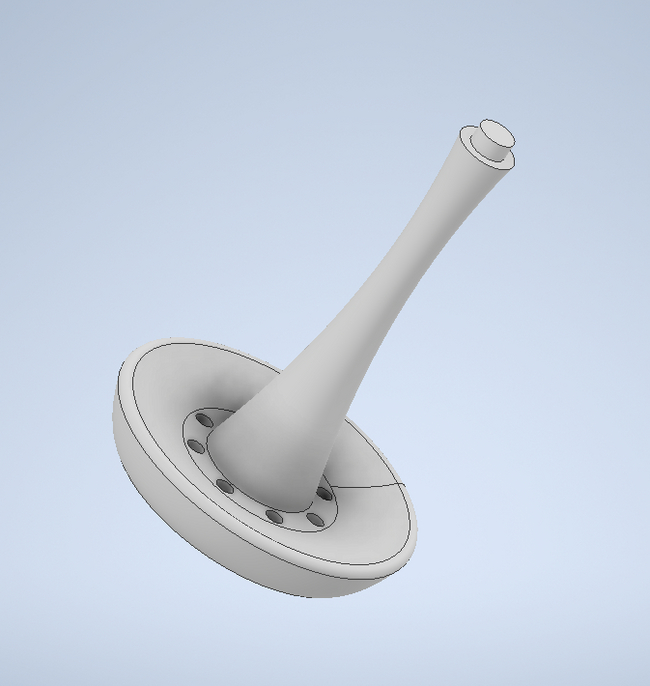

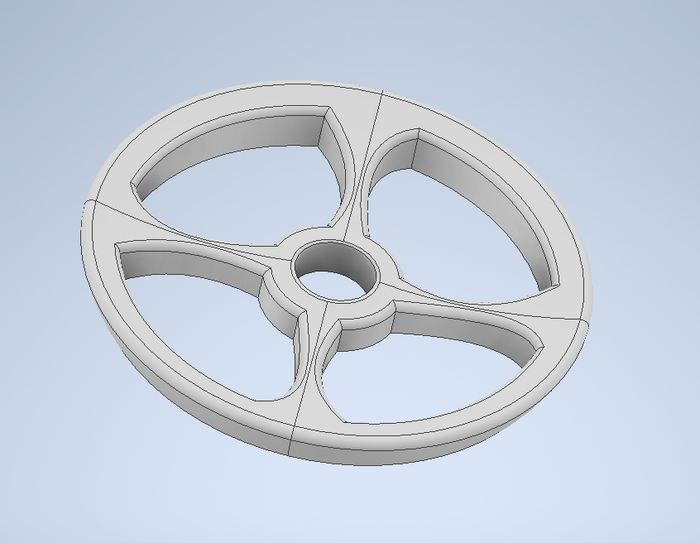

В этот раз решил создать полную цифровую модель, а лишь потом закупать комплектующие и собирать. Модели создавал в Autodesk Inventor. Сегодня принтер уже практически собран, многие детали были переделаны по нескольку раз для улучшения или оптимизации конструкции. Названия у него пока нет, процесс публиковать буду частями, в этой, уже изрядно длинной расскажу про раму.

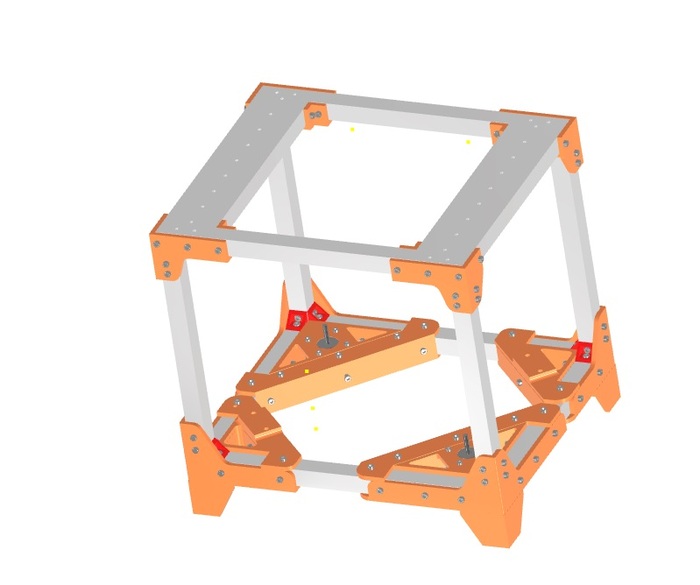

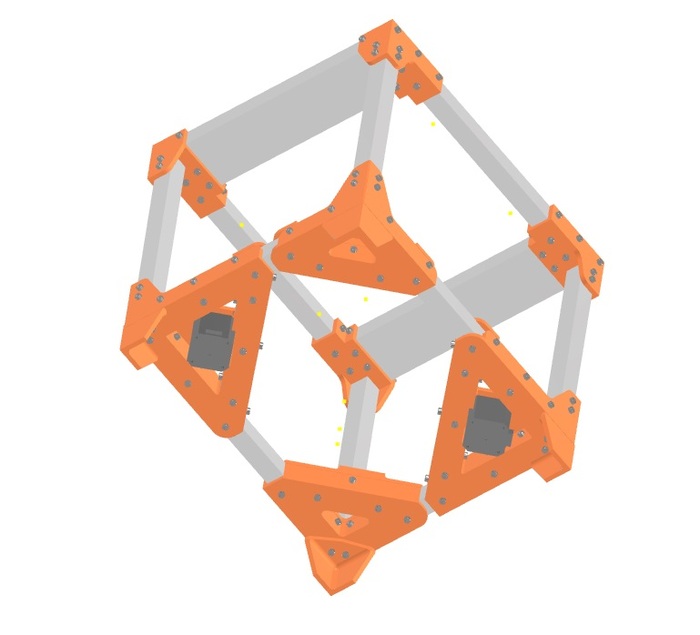

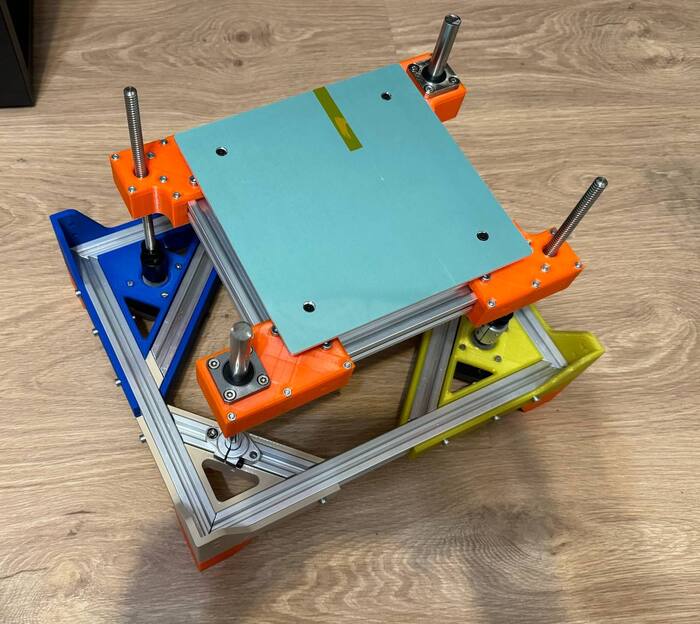

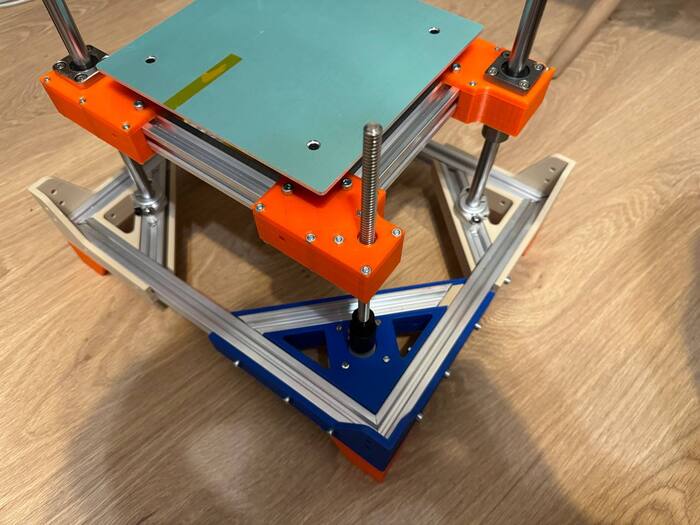

Выглядит она так:

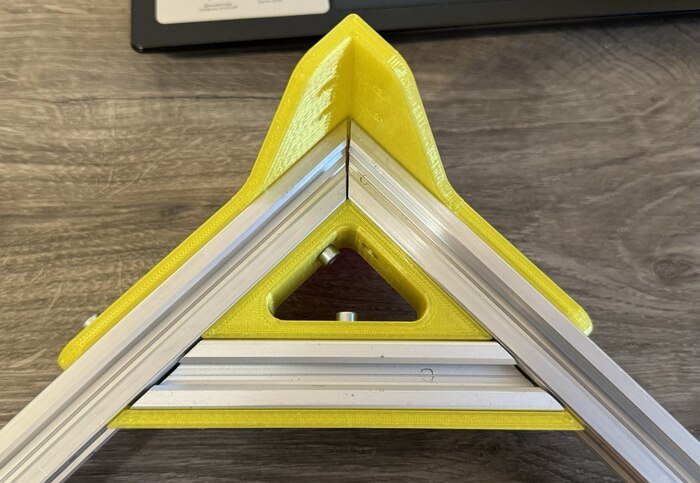

В модели профиль упрощен до квадрата, вся рама состоит из профилей 2020 за исключением портала, там присутствуют два элемента из 2060. В основании есть укосины, а соединяются все профили под углом 45 градусов

Все соединяется винтами М4 на пазовые Т-гайки с каждой из 4 сторон. Печатные детали из PLA и PETG вперемешку, цвета и производители разные, так как детали переделывались по многу раз на протяжении полутора лет...

Ось Z реализована на двух парах валов: в основании находятся два расположенных по диагонали 40мм NEMA17 шаговых двигателя, жестко соединенные с двухзаходными трапецевидными валами Т8, а на другой диагонали расположены гладкие 12мм валы, синхронизация двигателей с помощью кольцевого ремня.

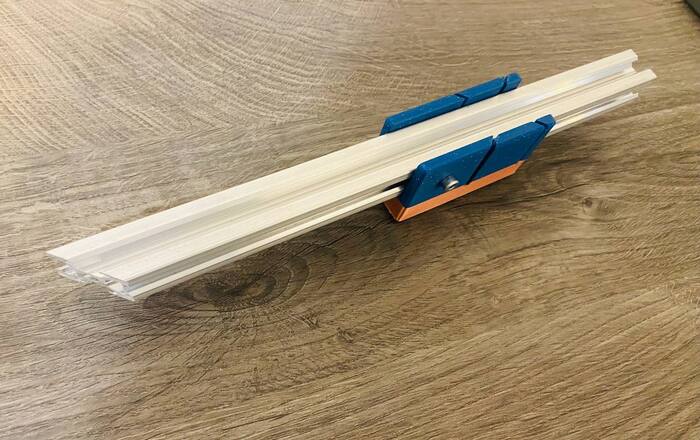

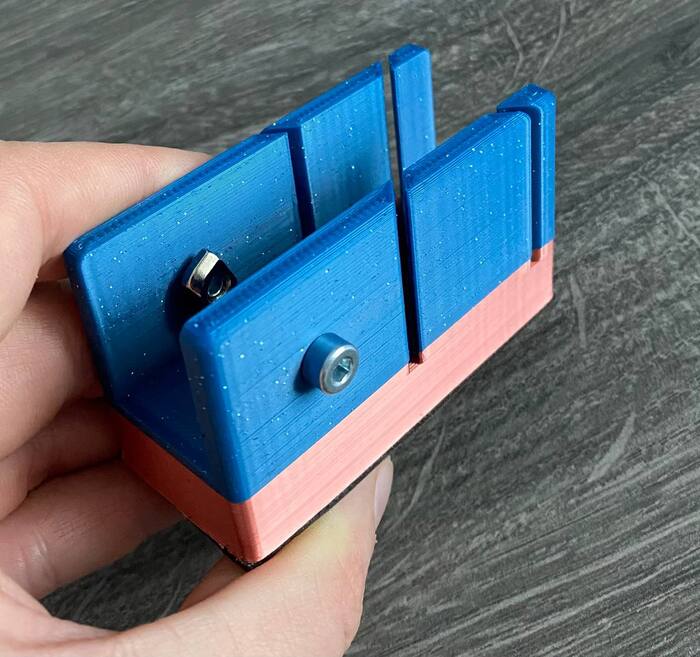

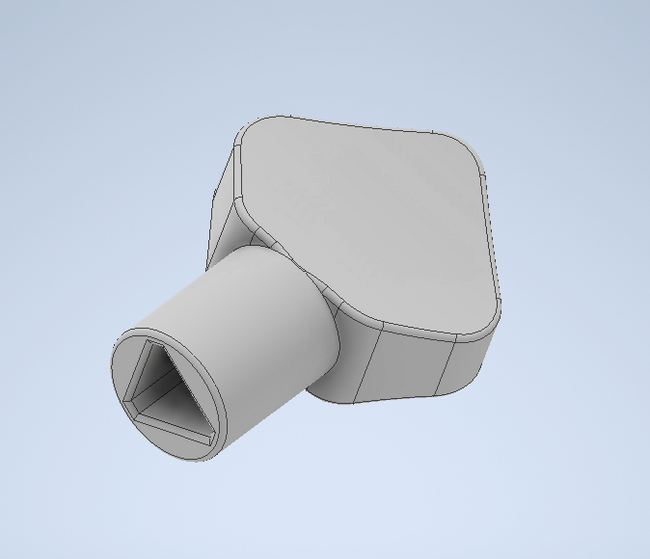

Для резки профиля под 45 градусов смоделировал и напечатал стусло, опытным путем установил, что хватает одного такого примерно на 10 резов, затем или слишком увеличивается паз, или ломает стенку.

Актуальная версия стусла, добавлен паз для резки под 90 градусов, на основание наклеена пятка из кожи против скольжения.

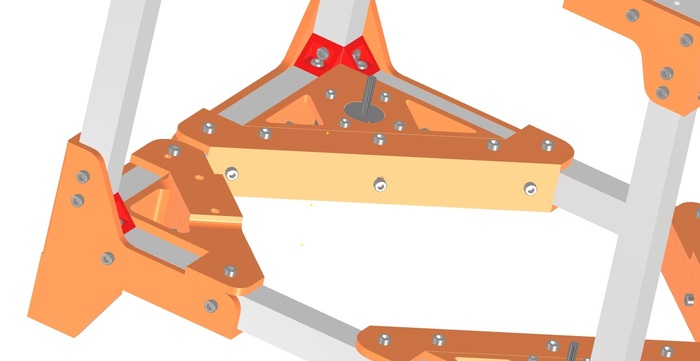

Одна из первых сборок рамы на живую, есть косяки и нестыковки, на фото так же присутстсвует уже собранная ось Z, но о ней подробно расскажу в следующей части:

На этом на сегодня все. Новые части буду публиковать по мере пересборки принтера и наличия времени. Все материалы, модели и инструкции будут добавлены в открытый доступ позднее и бесплатно.

Благодарю за внимание! Обоснованная критика приветствуется, продолжение следует!