Электролизер. Водяной затвор

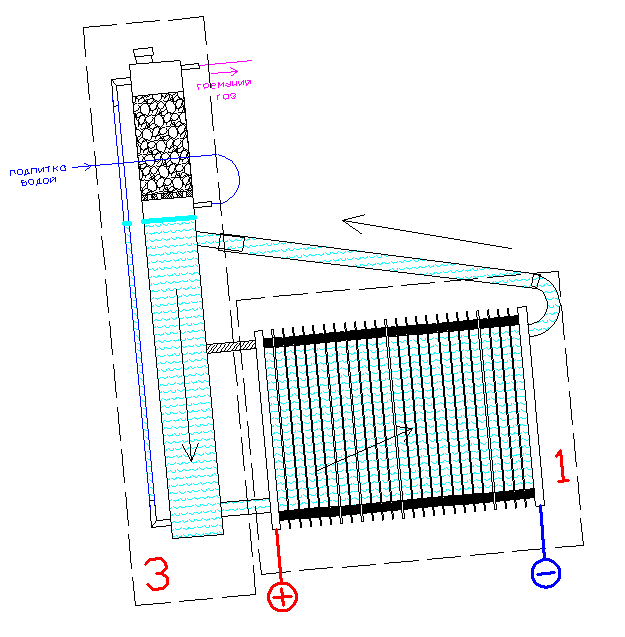

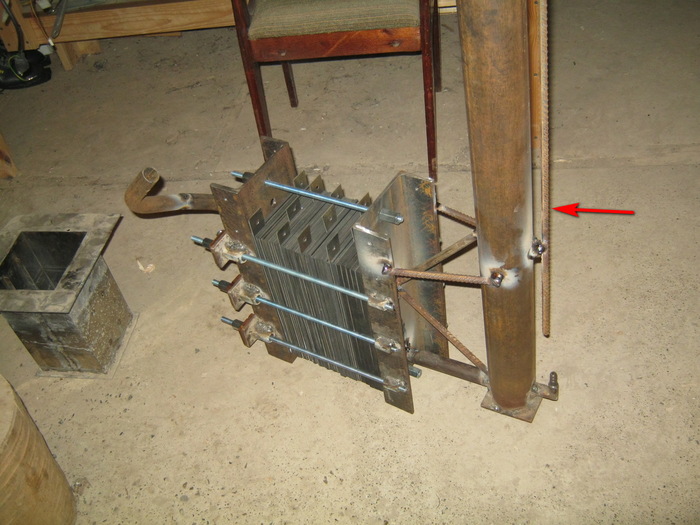

Продолжим описание некрупного стационарного электролизера для домашней лаборатории-мастерской. Какой бы небольшой производительности не был у нас сам реактор, получаем мы в нем при разложения воды, обычно – смесь газов – водород с кислородом. Заметим – смесь стехиометрическую, т. е. в идеальных, для обратного соединения (при сжигании) пропорциях и замечательным образом перемешанную. Только огонек поднести. Такая смесь имеет говорящее название – «гремучий газ». Он горит с очень высокой скоростью и имеет огромную энергию взрыва. Гремучий газ редко получают иначе чем для сжигания и обратный удар здесь – явление очень вероятное. Полный комплект практического электролизера содержит кроме реактора еще и ряд вспомогательных сосудов-аппаратов для удобства работы, газоподготовки и конечно, безопасности. Подрыв любого из них опасен, но самый кошмар – взрыв внутри реактора. Он имеет принципиально более слабую конструкцию и наполнен горячим крепким раствором щелочи. Ее разбрасывание опасно для кожи, а дважды опасно для глаз, поэтому, в любом случае, работать следует, хотя бы, в защитных очках.

Хорошо бы газы сразу в реакторе и разделять. Это было бы и удобнее и куда как безопаснее. Однако, реакторы такого типа существенно сложнее и требуют доступа к станочному оборудованию и специальным материалам для мембран.

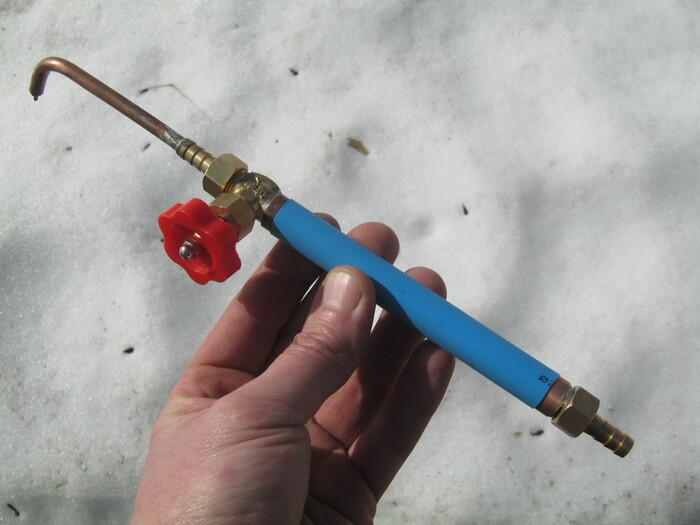

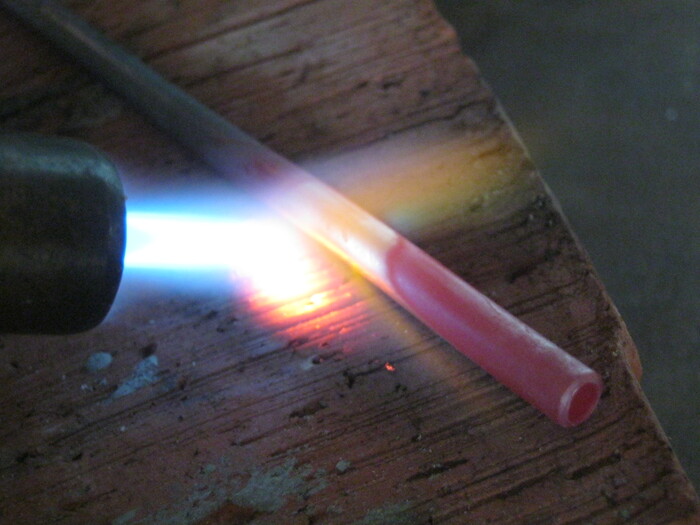

Существуют специальные заграждения для волны пламени идущей по шлангам, большинство из которых малоэффективно для такой быстрой смеси и должно быть сделано из стойких к щелочи материалов. Громоздким и не слишком удобным, но весьма надежным защитным аппаратом здесь может быть водяной затвор – газ пропускается через слой жидкости, обычно, воды, и вероятное пламя отсекается.

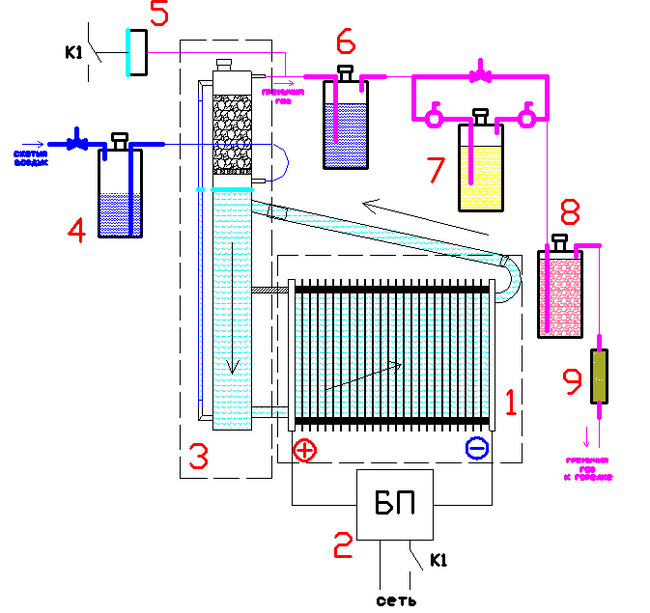

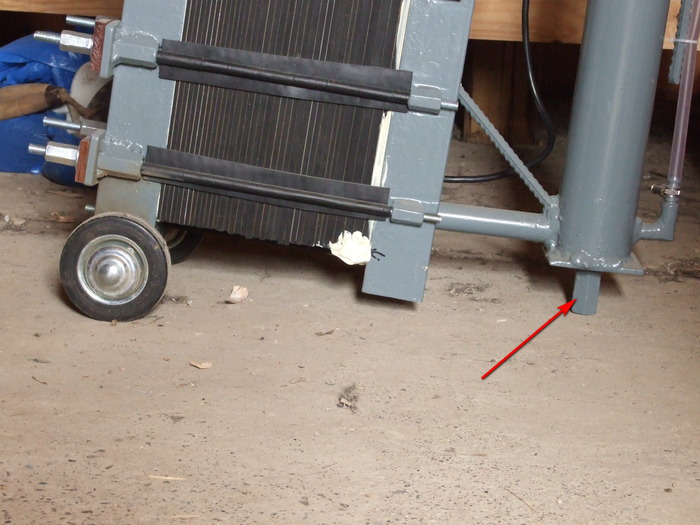

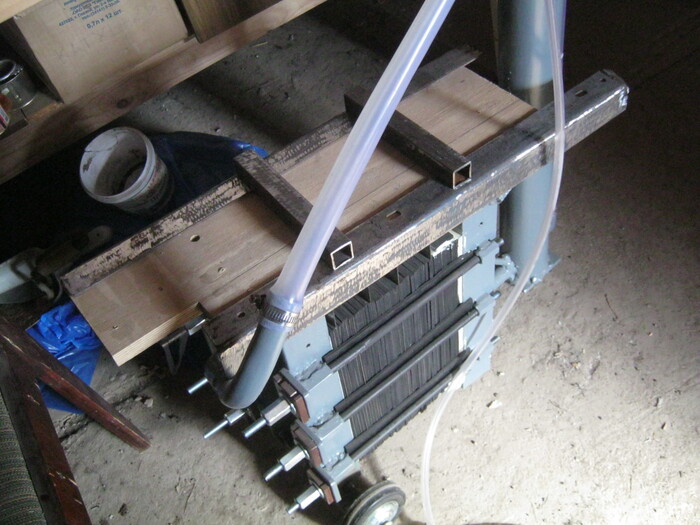

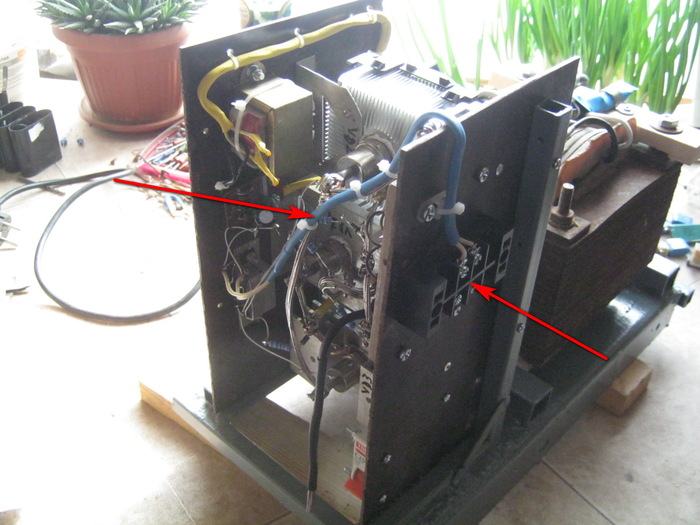

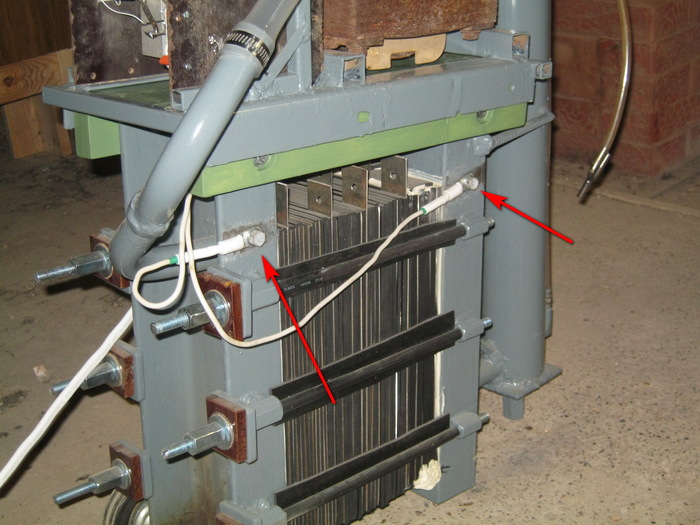

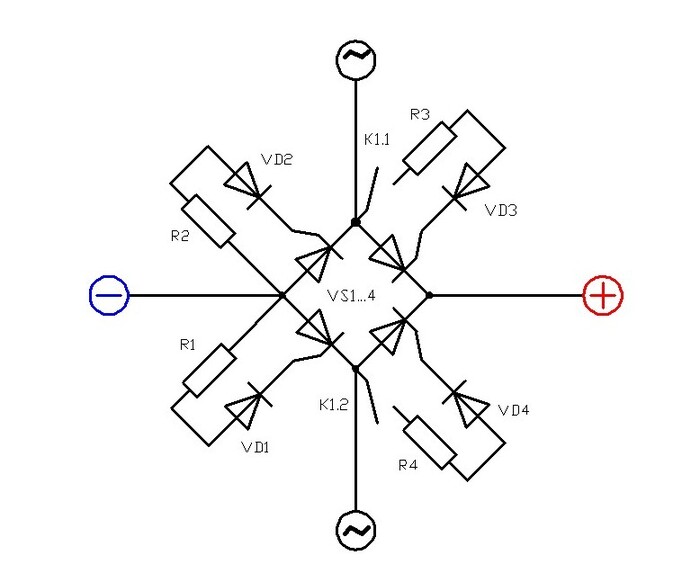

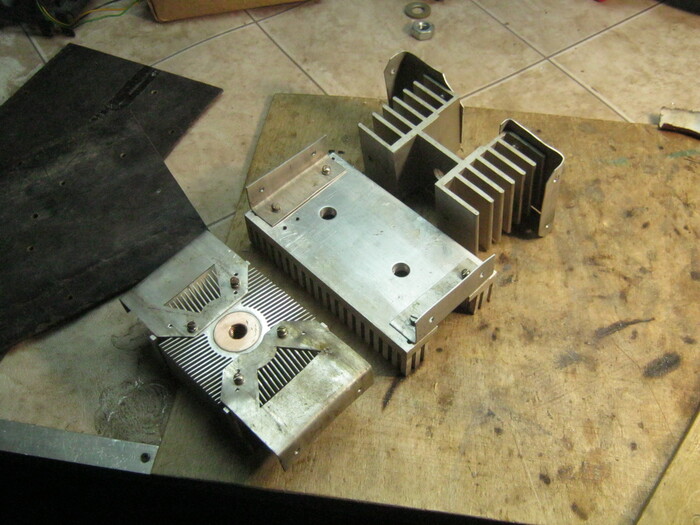

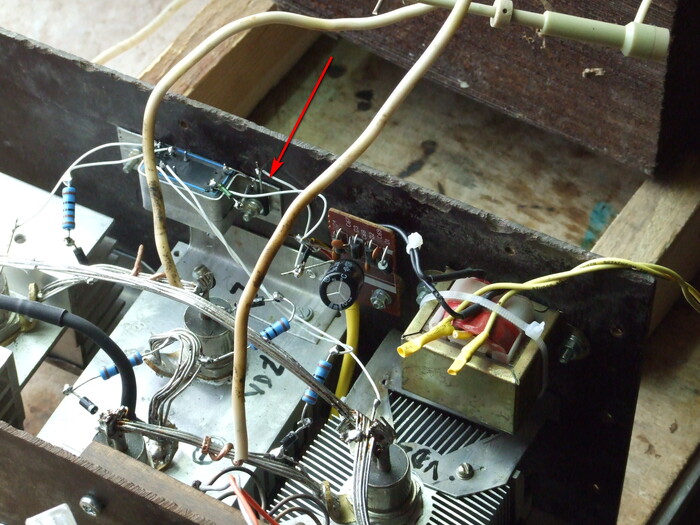

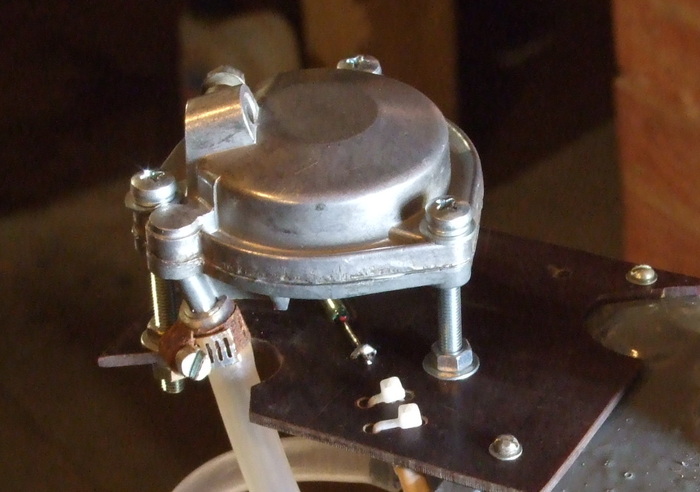

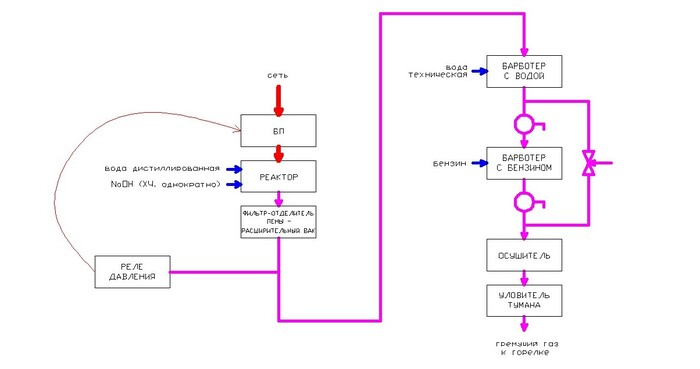

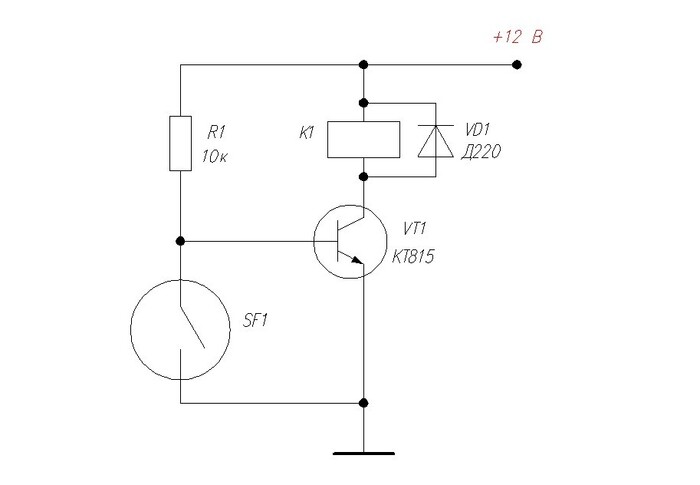

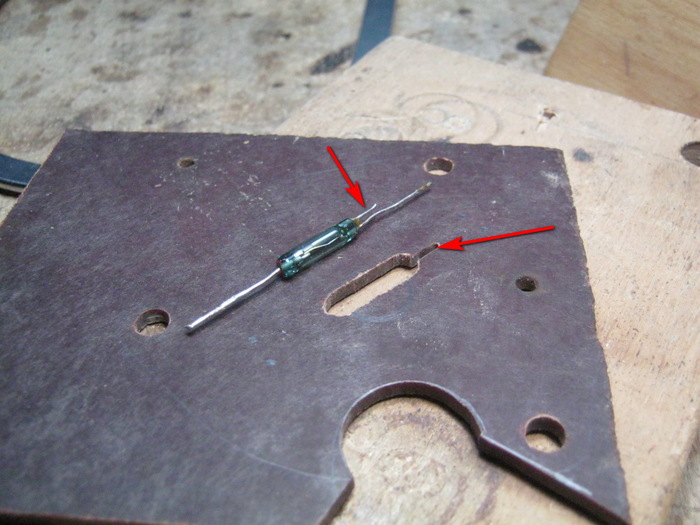

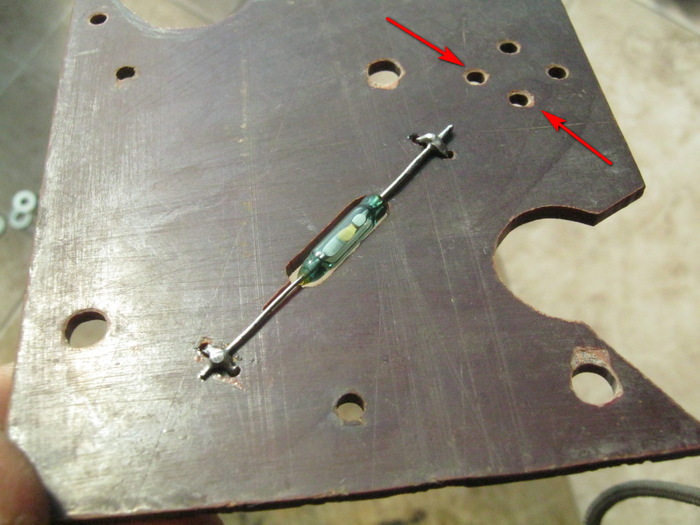

Где – 1 – реактор, 2 – его блок питания, 3 – внешний бак электролита с фильтром-отделителем щелочной пены, 4 – питатель, 5 – реле давления, 6 – обсуждаемый водяной затвор, 7 – барботер с бензином, 8 – осушитель газа, 9 – тонкий фильтр сухой щелочи.

На схеме (Рис. 2) видно положение водяного затвора – перед реактором, если следовать по пути обратного удара.

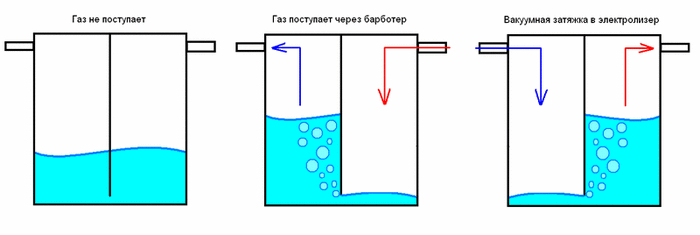

Здесь нужно сказать и о существенном нюансе – при работе реактора, он неизбежно разогревается нагревая металлические элементы конструкции, электролит. После выключения все это остывает, создавая разрежение внутри и при подобном (Рис. 2, поз 6, 7) устройстве промывалок, способное затянуть их рабочие жидкости по шлангам в аппараты соседние. Техническая вода из затвора попадает в реактор и загрязняет электролит нежелательными примесями, бензин может попасть в затвор и при следующем цикле в реактор. Пресечь это безобразие можно отсоединяя шланги от аппаратов после окончания работы, что очень неудобно. Много лучше, применить промывалки специальной конструкции (Рис. 3) лишенные этого недостатка, работающие одинаково хорошо в обоих направлениях. В химии, такие аппараты известны как «склянка Тищенко».

Практически, перегородку в цилиндрическом сосуде удобнее и надежнее выполнить в виде еще одной трубы меньшего диаметра вставленную коаксиально.

Материаловедение. Крепкий раствор щелочи в реакторе налагает табу на применение меди и сплавов, алюминия. Стоек к ней никель, специальные сорта нержавеющей стали. Удовлетворительно работает и обычная черная сталь. Несмотря на работу затвора с обычной водой, щелочь в него, более-менее, но почти неудержимо, проникает в виде пены и накапливается.

Прочность. Гремучий газ – сильное взрывчатое и своенравное вещество, а промывалки заполнены рабочими жидкостями только частично. Остальное – он. Конечно, разлет их внутренностей не столь опасен как в реакторе с концентрированной горячей щелочью, но приятного мало. Практика показывает – баллон углекислотного огнетушителя подрыв выдерживает походя, такую же прочность имеют баллоны для сжиженного пропана, хотя форма у них менее удобная. Здесь, в качестве сосуда применен именно баллон огнетушителя (не порошкового!) емкостью 5 л. Черная сталь, все соединения сваркой.

Что потребовалось для работы.

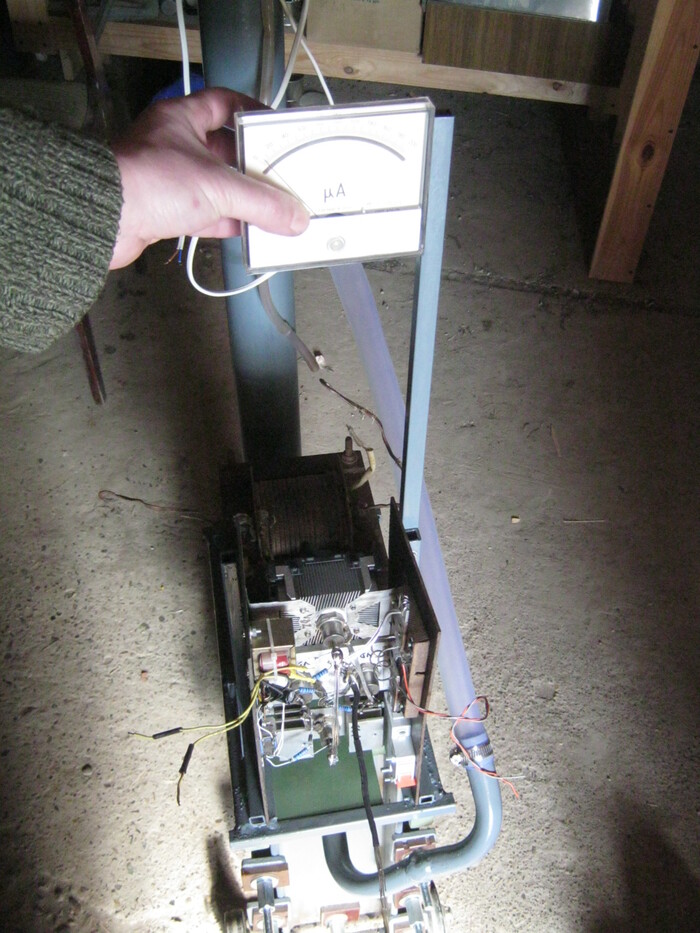

Кроме материалов – набор слесарных инструментов, в том числе ряда электрических. Использован сверлильный станок, некрупная УШМ, сварочный инвертор с принадлежностями, ЛКМ, попутные мелочи.

К делу.

Несколько списанных но все еще заряженных углекислотных огнетушителя достались по случаю. Один из них опорожнил на зарождающемся пожаре у соседей. Отстоял оставшийся без присмотра деревянный дом-дачу – есть чем гордится. Трепанацию порожнему огнетушителю лучше всего делать на токарном станке, выходит быстрее, точнее и аккуратнее, но обошелся болгаркой с диском 125 мм.

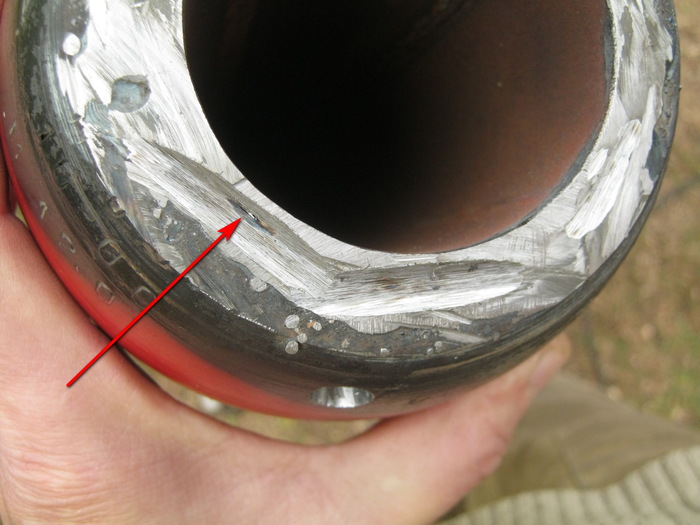

Фото 5. Рез удался со второго раза, первый стенку не прорезал, «ушел в мясо» - не рассчитал массивности свода литого баллона.

Фото 6. Отпиленная крышка, вид сверху. Виден неудачный глухой рез. Трубка, кстати, стальная и при простой конструкции барботера (как на Рис.2 поз. 6, 7), можно было бы обойтись более чем скромными работами – только дополнительный штуцер вварить.

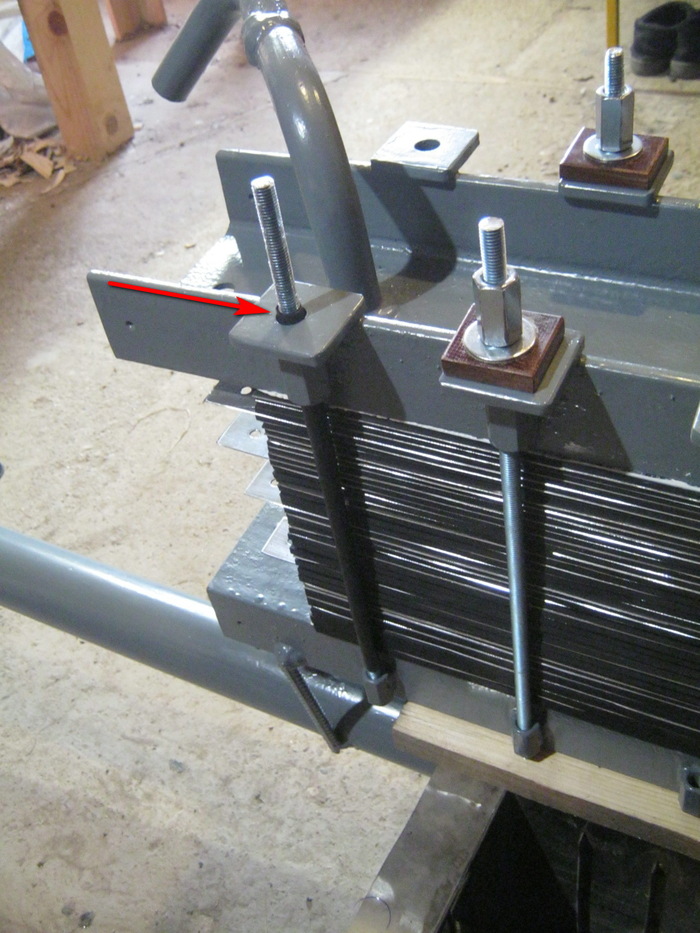

Фото 7. Заготовка внутренней трубы-перегородки. Стандартный прокат диам. 70 мм. При этом объем внутри трубы и между стенками, примерно равен.

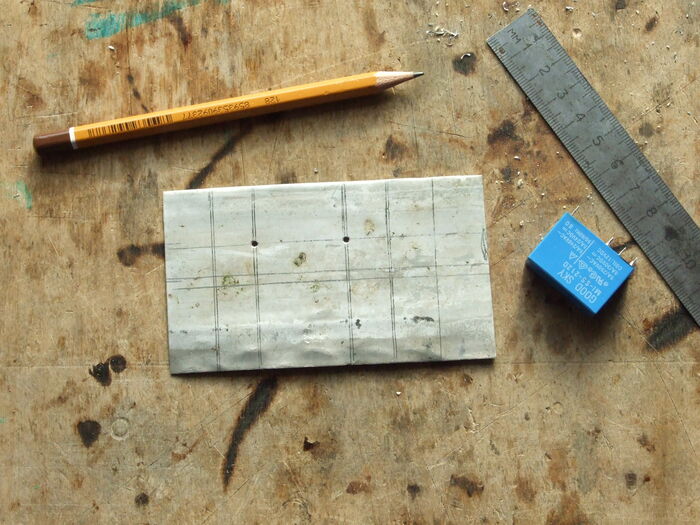

На фото – разметка торцов. Перпендикулярность обеспечивает обернутый вокруг трубы лист бумаги, здесь, довольно формата А4. Края листа должны совпадать. Край листа хорошенько намелить.

Фото 8. Нижний край внутренней трубы должен иметь зазор с дном баллона. Удобно его контролировать при сборке позволяют зубы. На фото – их разметка. Мелком с листом бумаги, точки – керном, тонкие линии – слесарной чертилкой.

Фото 9. Вырезанные болгаркой зубы. Ну и страшилище, за такую живопыру, любой японский ниндзя, пожалуй, отдал бы правую руку!

Фото 10. Края дыры пришлось чуть подправить полукруглым напильником и как сказал бы известный поэт (с опилками в голове) – «Входит. И выходит!».

Пожалуй, поэт бы еще и добавил, что ежели он что ни будь в чем ни будь понимает, то дыра – это нора, а нора – это кролик, но попал бы мохнатым пальцем в небо.

Фото 11. Заготовка для внутренней трубы взята с некоторым запасом, для удобства сборки. Вставил до упора, «прихватил» с четырех сторон, тщательно проварил шов.

Электроды - ОК-46 марки ESAB Тюменского разлива. Диаметром 3 мм. Герметичный шов получается без труда.

Фото 12. Выступающую часть трубы срезал заподлицо с краем баллона, подозрительное место разделал и проварил-зачистил.

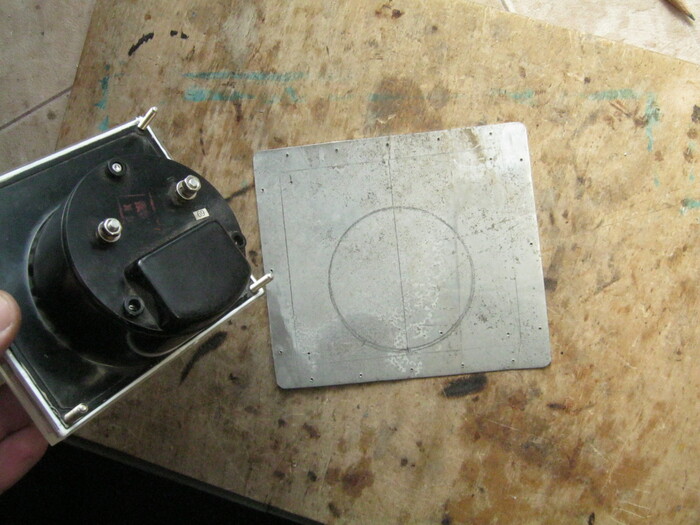

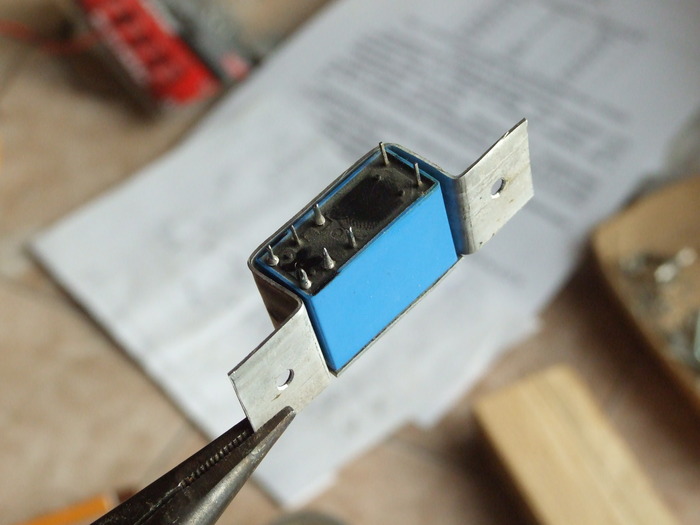

Фото 13. «Верхушечка» подготовленная к сборке, за зачищенную горловину цеплял сварочную прищепку-«землю». По оси просверлил отверстие 10 мм для входного штуцера, держал железку на предметном столике станка газовым ключом за то же горло.

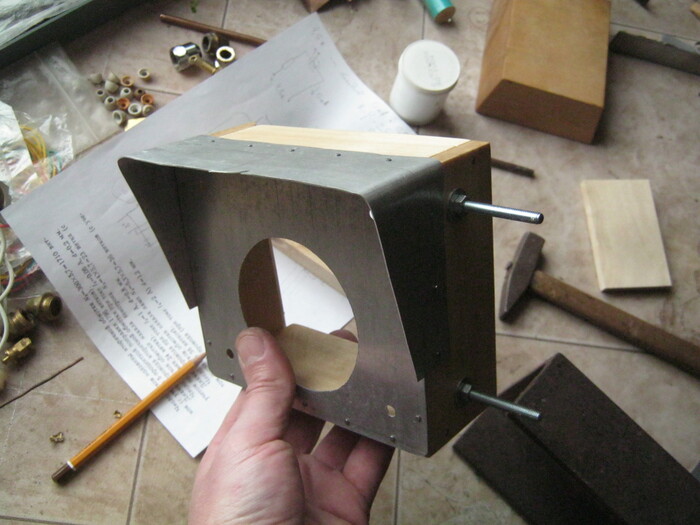

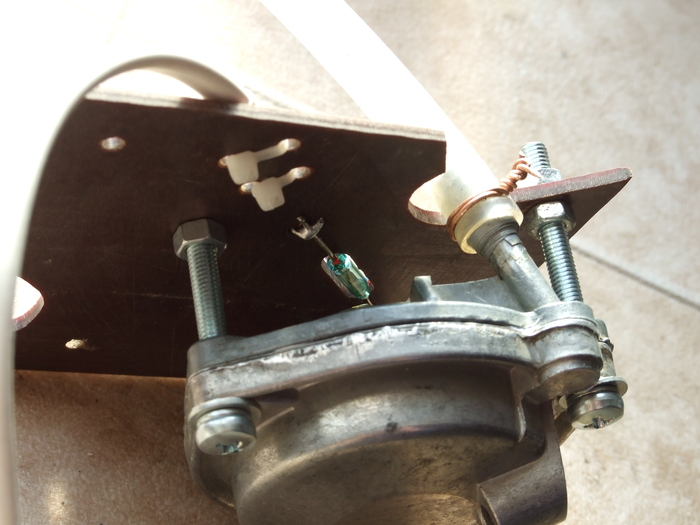

Фото 14. Собранный сосуд. Неудачный глухой шов проварил тоже. Чуток зачистил абразивным диском. Сбоку еще одно отверстие для второго штуцера ниже вваренной трубы-перегородки.

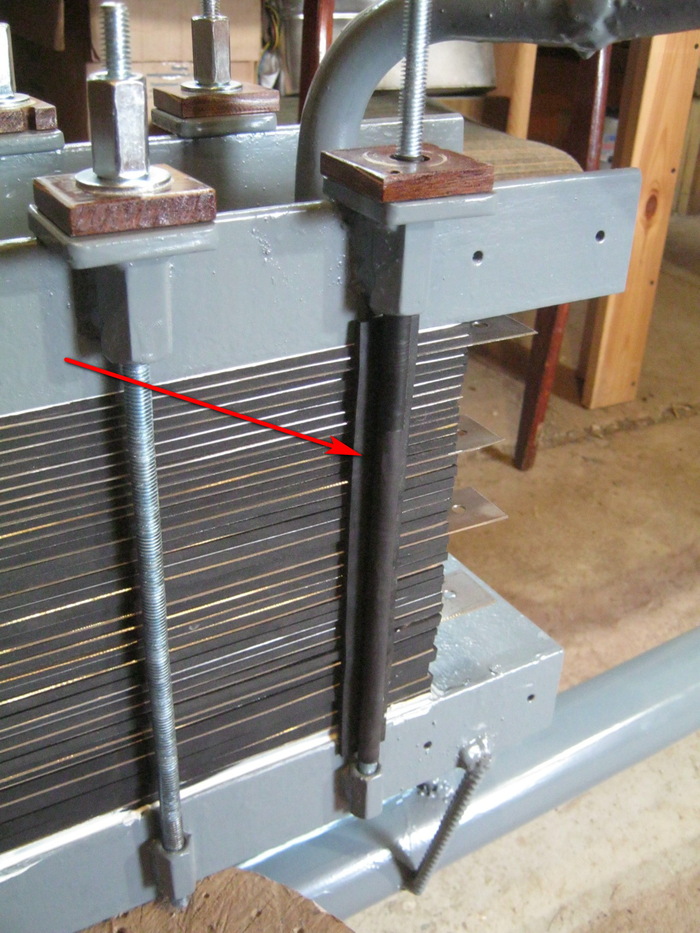

Заготовка – отрезок стального прута. Осевое отверстие 3 мм диаметром просверлил на этом же станке, неподвижным сверлом, вращая заготовку. При точении работает станок настроенный на высокие, ~3000 об/мин, работает УШМ. После абразивного диска, неровности шлифовал наждачкой, подложив под нее кусок плотного войлока.

Брызги от сварки и некоторые неровности, по возможности, зачистил. Тем же абразивным кругом снял табельную огнетушительную краску вместе со всеми липучками и наклейками. В принципе, аппарат готов, но уж больно неудобно с ним обращаться – тяжелый даже без воды, гладкий и толстый. Не схватишь. Однако, ручка нужна!

Фото 18. Собранная и приваренная ручка. Сделал ее из металлоломных обрезков арматуры и так, чтобы не выходила за боковые габариты баллона. Двойная сверху – удобнее держать, а через щель, может быть пропущен входящий шланг, чтобы не перегибался у штуцера.

Литература.

Babay Mazay, октябрь, 2022 г.

![Фото 24. Вид на аппараты сверху. Смещенный вбок восходящий канал – выход реактора, позволит удобно расположить сверху него набор импульсных блоков питания [3] или маломощный сварочный инвертор – количество пластин как раз позволяет.](https://cs13.pikabu.ru/post_img/2023/09/30/11/1696097204152956274.jpg)