Будни переработчика полимеров

Добрый день. Наткнулся тут на пост и понял, что тема переработки пластика интересна аудитории Пикабу. Мне есть, что рассказать об этом. Я занимаюсь переработкой уже шестой год и сейчас я бы хотел кратко поделиться тем, что мы делаем и как.

Основной вид сырья, которое мы перерабатываем - это полипропилен. На мой взгляд, данный полимер - это самый народный пластик в мире. Детские игрушки, одноразовые стаканчики, пакеты для хлебобулочных изделий, посуда, элементы автомобиля, ящики для фруктов, шприцы, трубы для водоснабжения и канализации, мешки и многое другое - все это сделано из полипропилена. На данный момент полипропилен занимает 2-е место в мире среди полимеров по объёму потребления, с долей 26 % уступая только полиэтилену (вики). Фото из интернета.

Из-за существенного спектра применения полипропилена, возникает и огромное количество отходов этого материала. На наше с Вами счастье, эти отходы можно переработать и использовать вторично. Далее о том как мы это делаем.

1. Сортировка

На мой взгляд, самый важный этап переработки. Во всяком случае, если на этом этапе

работать спустя рукава, то добиться на выходе качественного сырья будет очень сложно. У

сортировщика есть два помощника: огонь и вода. Исходя из запаха, горючести и плавучести

полимера, практически всегда можно однозначно понять, что это за фрукт. С опытом начинаешь

различать виды полимеров по внешнему виду изделия и даже на ощупь.

К нам приезжают отходы из контейнеров для сбора пластика, которые стоят во многих городах у мусорных бачков, а также мы закупаем прессованное сырье у различных пунктов приема. Для получения качественного продукта на выходе, нам необходимо по максимуму удалить из сырья то, что не является полипропиленом. Все лишнее мы сортируем по сортам и перепродаем.

2. Резка

Если размер перерабатываемого изделия не позволяет раздробить его сразу, то егонеобходимо разрезать. Ничего интересного или необычного в этом процессе нет. Хочу отметить

только то, что несмотря на кажущуюся легкость обработки, пластик тупит режущие диски ничуть не хуже, чем любой другой, более твердый материал. С точки зрения человека, который делает это руками, резка - самый опасный этап производства.

Фото диска для резки из интернета. Чем больше зубьев, тем дольше проработает.

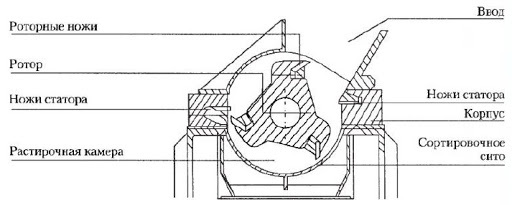

3. Дробление

Дробление – самый шумный процесс переработки. Если объяснять человеческим языком,

это нечто среднее между теркой и мясорубкой. Внутри дробилки сырье измельчается ножами до тех пор, пока не высыплется через сито. Таким образом получается дробленка определенной

фракции. Например, у нас на дробилке отверстия в сите диаметром 12мм. Это достаточно мелкая дробленка, имеющая очень хорошую насыпную плотность. В мешок объемом 1 куб влезет порядка 550кг дробленого материала. Для предприятий, у которых цикл переработки

заканчивается на этом этапе, это позволяет значительно уменьшить транспортные расходы при

продаже сырья.

4. Мойка

Вследствие того, что перерабатываемое сырье едет отовсюду (с улицы, с мусорного

контейнера, с приемки вторсырья, с полигона), на нем присутствуют загрязнения, от которых надо избавиться. Конечно, если к нам приехал тазик, который облеплен землей со всех сторон, на этапе сортировки мы эту землю уберем, но для дальнейшей работы нам нужно сырье с минимумом посторонних включений. Мойка включает в себя два этапа: флотация и моющий шнек.

Флотация. Полипропилен не тонет в воде. С помощью ванны с водой мы отделяем от дробленого материала все те включения, которые тонут. Просто кидаем, перемешиваем и ждем.

На этом этапе теряется (тонет) порядка 10% от общей массы. Помимо грязи тонут и некоторые

полимеры (которые после сортировки все же попали на дробление), которые теперь идут на

выброс. Это к вопросу необходимости качественной сортировки.

Моющий шнек. Тоже похож на мясорубку. В переработке вообще все похоже на

мясорубку. Сырье по спирали поднимается вверх. За счет трения о перфорированные стенки

отделяются остатки песка, краски и других загрязнений, которые «дожили» до этого этапа.

5. Сушка

Для дальнейшей работы сырье необходимо высушить. Тут масса вариантов: центробежная сила (центрифуга), трение о стенки бочки (агломератор), воздуховоды со встроенными ТЭНами и другое. Кто на что горазд. Мы сушим нашу влажную дробленку с помощью трения. Для этого мы используем агломератор. Это бочка с толстыми стенками, у которой внутри на вертикальной оси крутятся ножи на небольшом расстоянии от стенок. За счет трения сырье нагревается, и влага испаряется. Собственно, все, сырье сухое. Мы перерабатываем твердый пластик и его достаточно просто подогреть для сушки. Для тех, кто перерабатывает мягкие виды пластика (пленка, мешки, полога) агломератор необходим для придания сырью сыпучести. При нагреве до определенной температуры, влажная, мягкая и пушистая дробленка закатывается в шарики. Эти шарики (агломерат) занимают гораздо меньше места и их гораздо проще засыпать в разные бункеры.

Фото из интернета. На первом фото Агломератор, на втором фото - агломерат (скатавшаяся пленка).

6. Грануляция

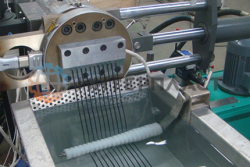

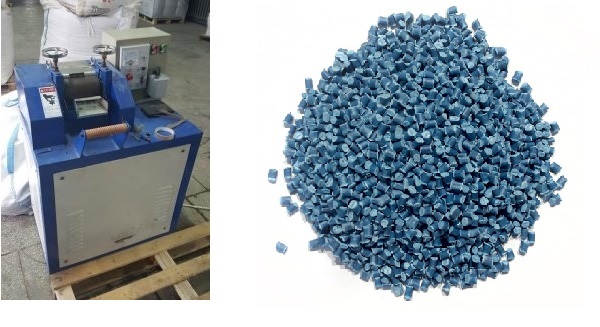

Последний этап моего производства - грануляция.

В гранулятор засыпается подготовленное на предыдущих этапах сырье. Оно движется с помощью шнека по трубе, которая постепенно подогревается. Далее сырье проходит через фильеру и фильтрующую сетку и через отверстия превращается в лапшу (стренга), как на фото.

Далее стренги охлаждаются через ванну с холодной водой и затвердевают. Затем они нарезаются на стренгорезке на гранулы.

Далее, мы фасуем гранулы по мешкам и отправляем заказчику.

В принципе, заказчик для изготовления своих изделий может использовать и дробленое чистое сырье, однако, гранула по сравнению с дробленкой обладает рядом преимуществ: более однородный состав, чистота, большая насыпная плотность.

Что производят из нашего сырья?

Протектора для бурильных труб, фруктовые ящики, лыжи для снегокатов, фиксаторы для арматуры, коммунальные щетки, лопаты для уборки снега. Этот список значительно шире, однако, я перечислил только своих актуальных клиентов.

Если будет интересно, готов в следующих постах рассказать более подробно.

В данном посте все фото из интернета, свои уж очень страшные.

Сильно не топите, мой первый пост