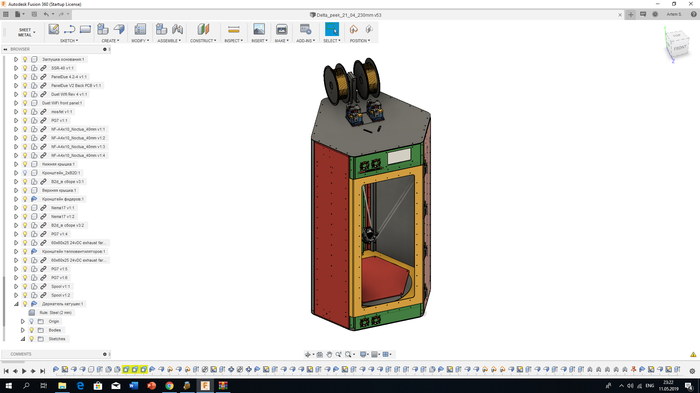

Небольшой спойлер, или 3D-печать "по-взрослому".

Принтер, способный печатать самыми "сложными" пластиками.

Проектирование практически закончено. Месяц работы с перерывами. Год подготовки. Завтра день на обдумывание и «шлифовку» (фляжные замки-фиксаторы дверцы, поликарбонатное двойное стекло, ножки, накладные уголки, шильдик и т.п.) и в изготовление отправится версия v1.0 "Basic".

Краткие проектные ТТХ аппарата:

- кинематика — Delta;

- размеры области перемещения эффектора — Ø 300 х 275 мм;

- максимальная температура экструзии — плюс 435 °С;

- охлаждение hotend’а — воздушное в версии «Basic», жидкостное в версии «Max»;

- максимальная температура подогреваемого стола — плюс 165 °С;

- максимальная температура нагреваемой камеры — плюс 95 °С в версии «Basic», плюс 130 °С в версии «Max» ;

- максимальная потребляемая мощность — 1000 Вт;

- количество экструдеров — 2, типа B2D в моей вариации;

- электроника — 32 bit;

- прошивка — Reprap;

- точность позиционирования — 12.5 мкм (логическая);

- максимальная скорость перемещения печатающей головки — 300 мм/с;

- совместимые полимеры — PETG, ABS, PEEK/PEAK, PEI, PC, PP, PA6, PA12, PA66 и пр.;

- масса аппарата в сборе — 48 кг;

- управление — сенсорный экран, web-интерфейс.

P.S.: Зачем сделал? Потому как могу и умею. Отечественных высокотемпературных принтеров в производстве не наблюдается. Одно из основных планируемых к развитию направлений — применение PEEK в медицине в качестве имплантов (например - ТАК, что одним из первых загуглилось) и инструментов.

P.P.S.: Будет ли доступен рядовому пользователю? Вряд ли. Целевая аудитория — коммерческий Заказчик. Только себестоимость BOM из сертифицированных комплектующих крепко перешагивает планку $2000. Пока что в архиве лежит почти готовая разработка несколько упрощенного одноэкструдерного аппарата с областью построения Ø 160 х 200 мм. Дойдут руки — можно будет попробовать выпускать его в виде набора DIY для энтузиастов и мелких мастерских.

Ни в коем случае не реклама - новостями в первую очередь делюсь в личном блоге tough-3f.ru

Лига 3D-принтеров

2.5K поста12K подписчика

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд