Мой путь к автоматизации

Доброго времени суток, хочу рассказать вам про то как я нашел себя в области автоматизации и автоматических систем управления технологическими процессами.

Предыстория.

Начало трудовой деятельности у меня не задалось, что неудивительно, имея за плечами один год на приборостроительном факультете вуза и год в армии. Не имея образования, знаний и опыта работы я устроился сборщиком мебели за 14т/мес. Проработал я год и в 2018 услышал, что грузчики на одном предприятии получают 20т/мес. Закончив заказ я отправился устраиваться грузчиком. Взяли меня на укладку мешков по 40 или 25кг на поддон. Работа не сложная, взял унес, взял унес. Иногда из 12 часов ночной смены половину спал, иногда укладывал по 50т. Заодно научился ездить на фронтальном погрузчике. Руководство заметило, что я работы не боюсь и вредных привычек не имею, и спустя год меня повысили до оператора линии.

Знакомство с автоматизацией.

Управление производством осуществляют два человека. Младший оператор управляет только одной линией. Старший оператор контролирует весь процесс, включая прием сырья. Меня

поставили младшим оператором, тогда я впервые увидел систему визуализации техпроцессов.

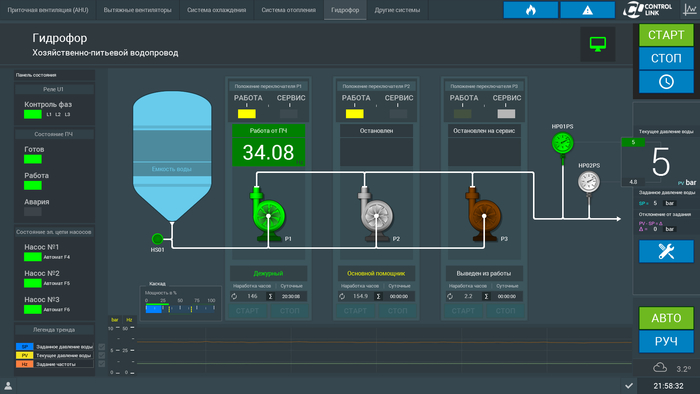

На подобие этой. Контроллеры Siemens s7 и WinCC.

Мне стало безумно интересно как компьютер запускает оборудование в нужном порядке, взвешивает, отслеживает неисправности. Я начал спрашивать у рабочих, но они не знали что и как. Электрик показал шкафы управления и я узнал про контроллеры.

Пообщавшись с главным инженером, который руководил переоснащением предприятия, узнал, что связь с компанией, производившей монтаж и пусконаладку потеряна. Ну а раз никто не может объяснить как тут все устроено, пришлось мне узнавать самому.

Начинается все с технологической карты составленной в таблице Эксель. Далее старший оператор заносит в компьютер наименования компонентов и их процентное содержание. После этого выбирается линия производства, и запускается сам процесс. Все, дальше пошла работать автоматика, при отклонениях от заданных параметров отображаются ошибки и оператор производит действия для продолжения работы. Но иногда что-то шло не по плану и линия вставала, приходилось разгребать завал и запускать работу заново. Естественно я начал искать пути предотвращения этих завалов и обратил внимание, что часть оборудования оператор контролирует в ручном режиме. Например подачу сырья осуществляет шнек, управляемый частотником Micromaster 440, а частоту в процентах задаёт оператор и меняет раз в несколько минут, в зависимости от нагрузки. Естественно иногда оператор отвлекается и происходит завал. Если перевести его в автоматический режим то частота резко поднимается до 100% (50гц), что приводит к моментальному завалу. Ну тут дураку понятно, что идёт рассогласование нагрузки и скорости вращения питающего шнека. С 2011 года люди мучались с этой проблемой, а решилось все простым изменением параметров. Это привело к упрощению работы и увеличению производительности на больше чем 40%. Сменился главный инженер, меня перевели на должность наладчика. Благодаря ему я получил возможность изучать программу управления и смог разобраться, что программа управления развернута на IIS подключена к БД MS SQL, а она в свою очередь связана с SCADA и Step-7 300. Вот тут и понеслась душа в рай, Гугл рассказал про связь Excel и SQL через OLEDB, это позволило избавиться от ручного ввода тех. карт, а Ютюб показал как подключать новое оборудование в Simatic manager, FBD STL. Потом сгорел частотник и я научился настраивать их и прописывать адрес. Сейчас я поступил на специальность "техник-мехатроник", продолжаю изучать языки программирования и стезю автоматизации. Спасибо всем, кому не надоело это читать.