ЧПУ плазморез #3 - Готовимся к переходу на новую механику.

Всем привет! Это третий пост по сборке ЧПУ плазмореза. Еще на этапе сборки я понимал, что конструкция станка была такой себе:

Шпильки у меня очень кривые и ход не плавный + из-за шага ход очень, ОЧЕНЬ медленный.

Детали из фанеры очень хлипкие для такой конструкции с ходовым винтом.

Но на этом этапе я решил не переделывать и прошел дальше.

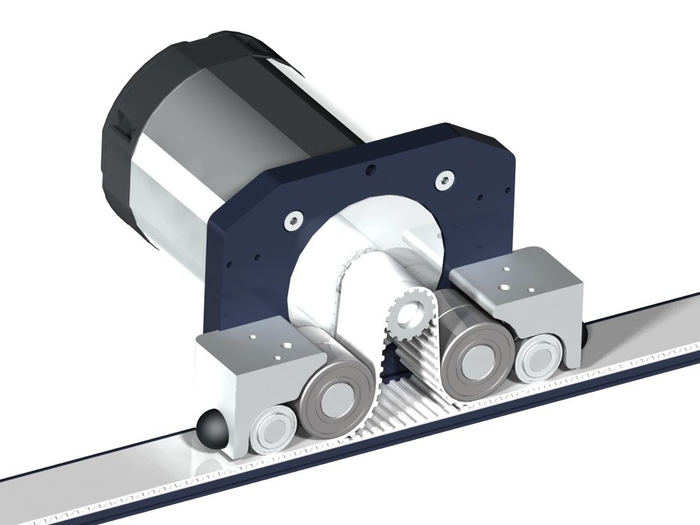

По этому я спроектировал новую модель и учел косяки текущей. А по этому в новой версии я решил:

1) Использовать ремень, а не шпильку/швп

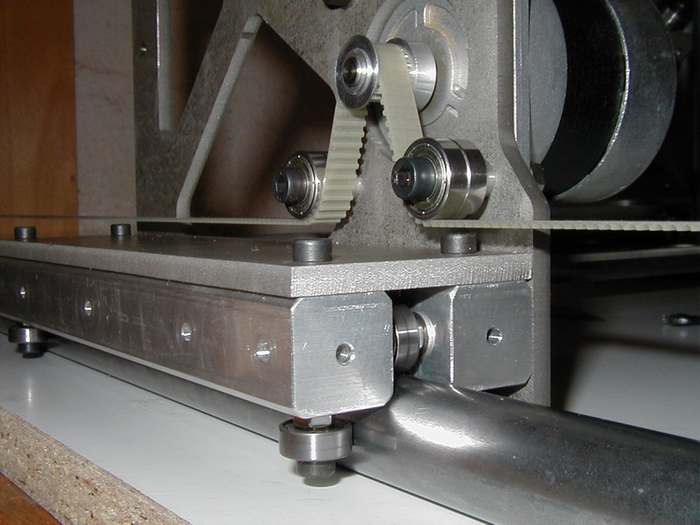

Если жесткости ремня не хватит - можно попробовать сложить ремень в 2 раза - получается довольно интересная конструкция на подобии такой:

2) Увеличить жесткость - в принципе прошлый люфт был из-за кривых шпилек, но всё же конструкцию я улучшил - больше расстояние между направляющими роликами, более жесткие уголки и т.д.

Вот что получилось с осью Y

Переводим в DXF формат (чертеж), переводим в код для станка - gcode и вырезаем новые детали

Далее размечаем заготовки. Сверлим, режим резьбу..

И тут становиться понятно - у меня рукожопасть 99 уровня получилось очень криво (требуется довольно точно просверлить, ибо детали для направляющей.

После нескольких попыток получилось более менее получше, но все равно не очень. Теперь качество уровня "может пойдут, а может нет - будет люфт или вообще не подойдет".. В идеале надо такие вещи отдать владельцам ЧПУ фрезера).

После этого я немного подзабил на проект решил отдохнуть (экзамены, защита диплома).

И вот спустя год я решил его продолжить.

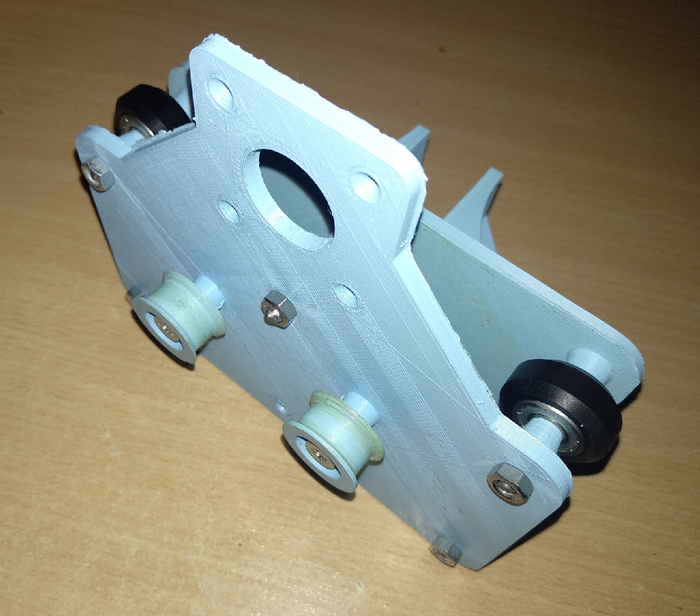

Сегодня я решил попробовать распечатать каретку на 3д принтере. Результат печати:

В принципе получилось хорошо, даже лучше чем ожидал - проставки и более усиленная модель увеличила жесткость в разы и как мне кажется для новой конструкции (с ременной передачей) - будет достаточно, но это покажет практика.

Сейчас остается проверить, чем буду заниматься в ближайшее свободное от работы время.

Лига ЧПУшников

2K поста12K подписчиков

Правила сообщества

никакой политики