Будни камнеобработки, vol. 27

Я уже предчувствую, как забуду половину интересных нюансов, поэтому с вашего позволения, буду их добавлять хаотично и по мере вспоминания =)

5. Накатка профилей. Пожалуй, моя любимая функция, с её помощью иногда можно забыть и про простую распиловку, и про углы, и про профиля, и про все остальное =) Волшебно, если станок умеет читать AutoCAD! =)

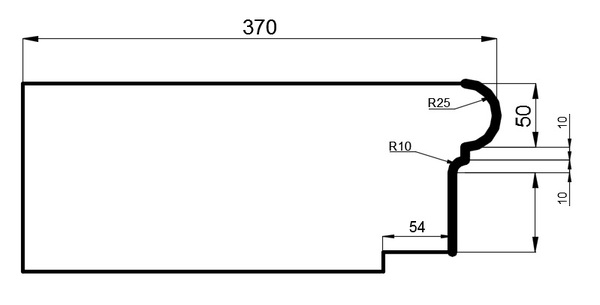

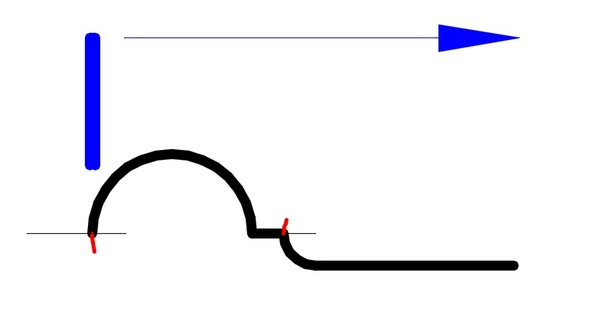

Например, есть у нас прямоугольная заготовка под ступеньку и нужно нам на торце накатать профиль, да еще и выборку сделать (которая 54 мм шириной). Ступенька у нас дана в разрезе, длиной она у нас 2 метра, да в толщину 180 мм, да еще и гранитная. Естественно, ни о какой болгарке тут и речи не идет, ставим профиль.

Если размеры заготовки или нюансы чертежа позволяют катать профиль вертикально расположенным диском, мы радуемся и хлопаем в ладоши. Но иногда (например, как в случае с этой ступенькой) заготовку не удается расположить так, как удобно нам, и приходится насиловать станок. В данном случае диск разворачивается горизонтально, и катает профиль сверху вниз, по оси Z.

Таким же образом можно накатывать профиля любой сложности, будь то профиль на торце столешницы толщиной 20 мм, или деталь из поста vol.1, или даже еще что посложнее.

Какие нюансы могут испортить нам жизнь при накатке профилей?

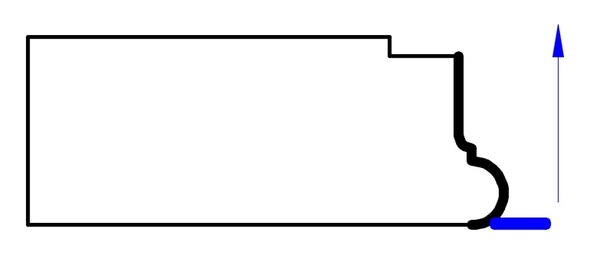

5.1 обратный радиус

Диск может накатать сколь угодно сложный профиль, но заваливать голову под углом при этом он не может. Тонкие горизонтальные линии - точка отсчета для станка, он думает, что это стол. Станок не может врезать диск в стол (очень примитивно рассказываю, простите меня =))) Точно так же, для правого отрезка, который лежит выше плоскости, станку пришлось бы завалить голову на отрицательный угол, он тоже не может этого сделать, потому что тогда голова станка опустится "в стол", как он думает. Поэтому отрезки красного цвета, если бы они присутствовали на профиле, он бы воспринял за ошибку и к работе не приступил бы.

Если все еще непонятно, кидайте в комментарии картинки деталей, я попробую разложить технологию их изготовления =)

5.2 расположение головы (вспоминаем vol. 26 и лицевую сторону головы, а также сторону с подводом воды).

В случае накатки профиля станок поедет кожухом вперед (двигатель остается сзади по ходу движения диска). Это правильное положение головы для накатки профиля (да и в принципе, для всех операций). Но вот оператор решил пошалить и приказал станку катать профиль двигателем вперед. Станок поедет, без вопросов. Но чем это нам грозит?

Во-первых, неидеальной поверхностью профиля. Не знаю, как бы это правильнее и понятнее объяснить, но при движении диска кожухом вперед профиль соответствует программе и поверхность получается ровной, чистой. При движении двигателем вперед профиль будет кривой, неровный, миллиметры там и сям скушаются, а и то вовсе уплывут. Никакая спатола не спасет =)

Во-вторых, если профиль глубокий и требует использования больших дисков (мы катали и дисками 1,3 метра), движение кожухом вперед хоть и не сильно, но спасает от отгибания диска. Поедете двигателем вперед - диск отогнет 100 %. Для тех, кто не понимает сейчас, о чем речь - диск таких размеров в силу скорости вращения, подачи, глубины врезания и многих других параметров (но в основном, в силу своих габаритов) отклоняется от вертикальной плоскости на 1-2-3, а иногда и больше миллиметров. На некоторых деталях это не критично и не заметно, но попадаются и такие детали, что только движение кожухом вперед и спасает =)

Конечно, все строго индивидуально. И уж поверьте, диск 1,3 метра от отгибания не спасет никакая минимальная скорость вращения =)

5.3 ширина тонких перемычек на любом профиле.

Самый тонкий диск, который мне известен, и который используется при накатке профилей, имеет толщину 2,5 мм. Самый толстый - порядка 1 сантиметра и толще. При этом во избежание отгибания дисков иногда закрепляют сразу два, и получают, к примеру 4+4=8 мм ширину накатки. Что это означает?

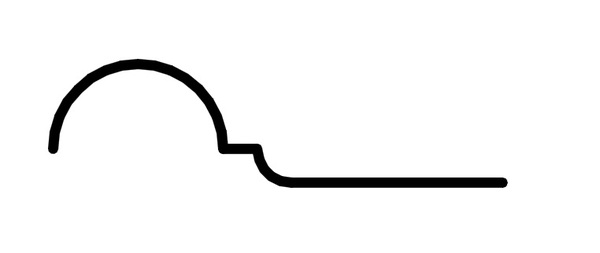

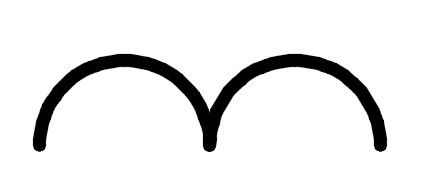

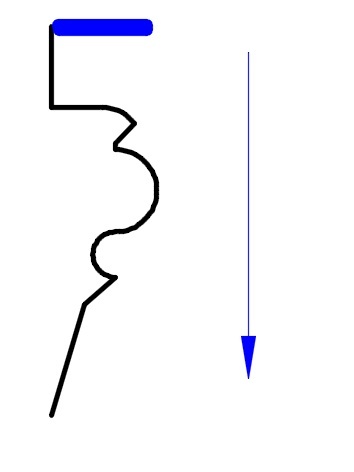

Нужно нам накатать профиль в виде... кхм... ну вот такой, например =))))

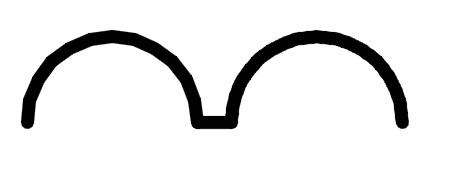

Место соединения двух полушарий таким острым не получится, даже если использовать самый тонкий диск 2,5 мм. Будут зарезы, плоская перемычка, все что угодно. Технически такой профиль выполним только вручную, но мы сейчас рассматриваем возможности станков ЧПУ. Поэтому, в этом случае мы просто вынуждены сделать следующее:

Вместо красивой груди (или попы =)) получили недо-очки. Зато теперь станок с удовольствием накатает вам такой профиль с перемычкой.

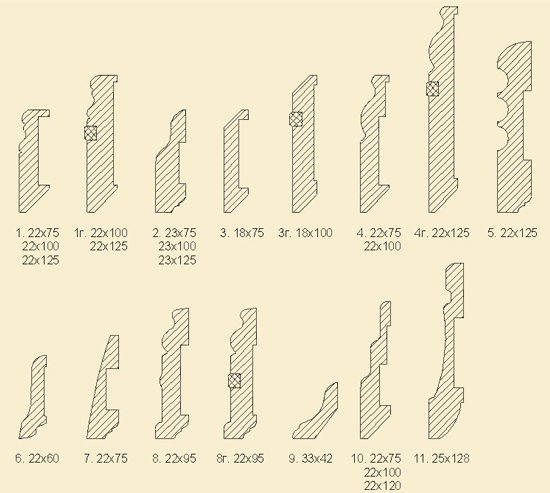

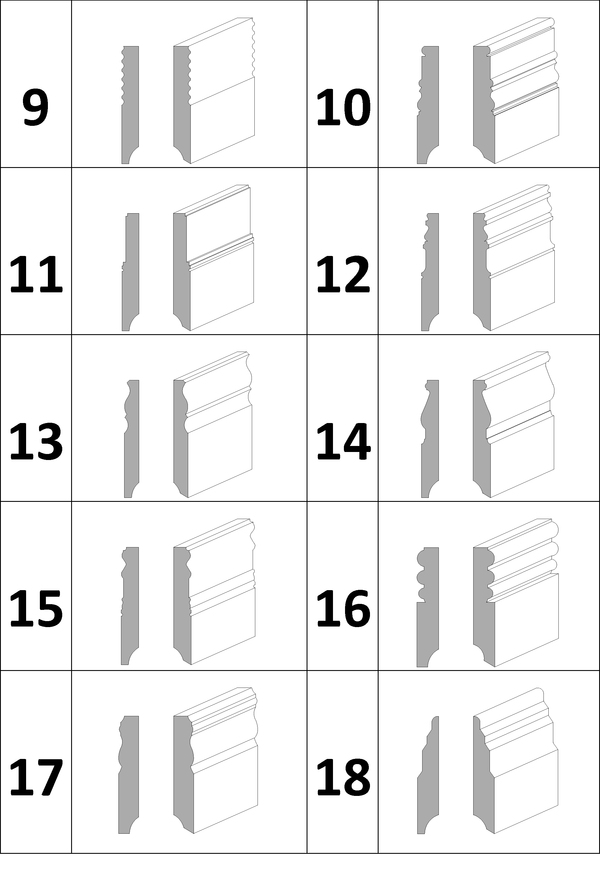

Такие нюансы про перемычки больше применимы к профилям для разнообразных плинтусов.

Например, профиля №№ 1, 2, 8 и 9 уже невозможно будет выполнить в том виде, в котором они представлены на картинках =)

6. Накатка круговых профилей.

Здесь речь пойдет о пилястрах, балясинах, колоннах и разнообразных круговых деталях. Помним о том, что в процессе накатки профиля диск не может отгибаться на угол, располагаем диск горизонтально - и вперед!

Профиль тела вращения может быть любым, за исключением вышеописанных нюансов - обратных радиусов, толщины перемычек и движения кожухом назад =)

Вообще говоря, для изготовления тел вращения куда более удобно использовать вот такие станки:

Очень похоже на самый обыкновенный токарный станок, задняя бабка (упор), основание, заготовки зажимаются, крутятся, а диск ходит по заданной ему программе. Например, конкретно этот станок настроен на накатку тел вращения, однако мы сейчас говорим не о целесообразности, а о возможностях, поэтому - на обычных камнеобрабатывающих станках с ЧПУ заготовка ставится вертикально, диск располагается горизонтально и пошло-поехало =)

7. Не совсем возможность станка, скорее, дополнение ко всем предыдущим и будущим пунктам. Варианты финишной обработки поверхности. Не касается обычной распиловки, в основном обнижения, калибровки, профилей.

Смотрим на левую желтую колонку и видим следующее:

1. Sgrossa

2. Finitura

3. Spatola (spatolatura)

4. Sgrossa finitura

5. Sgrossa spatola

Первые три варианта - это возможные варианты зачистки поверхности диском. Если выберете Sgrossa (в русском варианте "обдирка"), поверхность будет ребристая, с бороздками, выбранная похабно. Подходит для тех поверхностей деталей, которые будут соприкасаться с клеем, стеной, землей, в общем, невидимы.

Нет такого разделение, что при варианте Sgrossa ширина бороздки 5 мм, а при Finitura 2 мм. Всё на глаз, в зависимости от материала и параметров реза.

Finitura - в русском варианте "шпаклевка", более гладкий вариант обработки, следует за сгроссой.

Spatola (spatolatura), в переводе на русский "механическая обработка", но это скорее словарный вариант, на станках эта обработка фигурирует как "чистовая". Это уже будет привычная нам пилёнка, без бороздок, углублений, возвышений, ровная и гладкая на всей плоскости.

Это три основных варианта зачистки. Конкретно на том станке, который приведен на фотографии, варианты сгросса финитура и сгросса спатола - автоматизированный сдвоенный режим обработки. Нажмете сгросса спатола - сначала отработает сгросса, потом автоматически перейдет на обработку спатолой. На русифицированных, более новых станках, вам предложат обдирку, шпаклевку и чистовую обработки.

Логичный вопрос, который, наверное, возник у большинства из вас - зачем заморачиваться со всей этой ерундой, делать всё спатолой, да и дело с концом! Ровно, гладко, красиво, что еще нужно для счастья?

Например, речь идет о калибровке плит в одну толщину. Калибруем со спины, и знаем, что положатся эти плиты на раствор на стену или даже на пол. Спина все равно будет не видна, зачем тратить время и переплачивать деньги за это потраченное время на то, что все равно скроется клеем?

Или, например, две детали готовятся к склейке друг с другом. Чтобы сцепление детали с деталью, и с раствором, произошло лучше, делаются насечки или углубления на спинах. Неужели и эти углубления прикажете обрабатывать до состояния спатолы? Нет, пройдемся разок сгроссой, и хватит =)

Или, наоборот, бывают ситуации, когда подходит только спатола. К примеру, нужно сделать шлифованный руст на детали.

Можно выбрать руст спатолой, и сверху шлифануть, а можно поставить хороший диск, помудрить с программой, и тогда шлифовка будет не нужна, спатола будет настолько идеально ровной и гладкой, что от шлифовки вы ее не отличите =) Конечно, зависит от камня.

Продолжение следует! =)