О производстве тюбиков

Всем привет! На волне, так сказать, постов о разных профессиях и как в них попасть, хочу внести и свой вклад. Сегодня я расскажу о такой профессии как "Наладчик машин и автоматических линий по производству изделий из пластмасс" - что это такое, насколько сложна работа и о производстве в целом. Поехали!

Все началось в 2017 году. Я только окончил техникум с корочкой "Специалист по ремонту и обслуживанию станков с ЧПУ и роботокомплексов" и начал искать работу. Хоть город и достаточно большой (1.5 млн жителей), но работодателей, готовых взять свежеиспеченного специалиста на работу, особо на горизонте не маячило. В основном, отклики по резюме приходили на откровенно рабский труд или около того.

Однако, все, как обычно, решил случай.

У отца на работе уволился наладчик роботизтрованной линии, и открылась вакансия, которая висела открытой уже пару месяцев. Собственно, он то мне и предложил попробовать себя на этом месте, и так как альтернатив особо небыло на тот момент, а чем черт не шутит, решил сходить глянуть, что там к чему.

Теперь, для понимания картины, немного о производстве.

Производство занимаемся выпуском тары для кремов, шампуней и прочего, а более конкретно - выпуском тюбиков. Вообще, тюбиков существует множество видов, но конкретно наш завод выпускает тубы ламинатные (а-ля в которой обычно мы покупаем зубную пасту), алюминиевые (мази в аптеке) и, собственно, пластиковые (обычные крема косметические, шампуни и т. д.), о которых далее расскажу чуть подробнее.

В общем, пришел я на завод в обозначенный день, мне выписали временный пропуск и поставили в пару к моему наставнику. В первый день все обычно просто наблюдают, так сказать, есть ли смысл вообще оставаться или нет, и на это есть весомая причина. Оборудование.

Я как сегодня помню это ощущение:

Наставник в мой первый день выглядел как волшебник - порхает из стороны в сторону, что-то нажимает, где-то подтягивает, что-то крутит, одним словом, как магия в средние века.

По итогу, я все таки решил остаться и научится, так как были довольно радужные перспективы в плане з/п (которые, в итоге, оправдались).

С этого дня я начал к̶р̶е̶п̶к̶о̶ ̶т̶у̶п̶и̶т̶ь̶ свое обучение.

Было сложно, моментами было вообще не понятно что происходит, так как в кризисные моменты, когда линия внезапно останавивалась и нужно было устранить проблему, я не рисковал отвлекать наставника, так как он был весь в проблеме, и по нему прям было видно, что лучше его не трогать)

Особенно меня порадовала система измерения усилия закручивания болтов, пружин и всего такого - "на пол шишечки". Когда я спросил как это, ответ не заставил себя долго ждать - " это как на четверть шишечки, только в два раза сильнее"

Далее была 4-х месячная стажировка, в течении которой я познавал все азы работы на линии, тонкости работы оборудования и типичные неисправности.

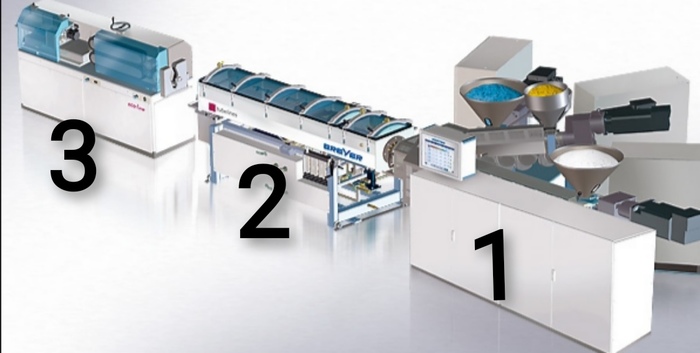

Теперь немного о самой линии.

Линия состоит из 4-х основных машин:

1) Экструдер

2) Машина для литья плечика и резьбы

3) Машина для припайки мембраны и накручивания колпачка

4) Печатная машина

На разных линиях последовательность установки может быть разной после экструдера, но на моей линии она именно такая.

Принцип работы линии.

Фото из интернета.

Из экструдера (номер 1 на фото) выдавливается расплав в виде кишки, после чего она попадает в калибрующую ванную (номер 2 на картинке), в которой кишке придается гладкая форма и формируется точный диаметр (с точностью до 0.001 мм). После этого кишка следует в протягивающее устройство (номер 3 на картинке), где попадает в станцию обрезки и кишку нарезают на цилиндры с одинаковой длиной - будущее тело тубы.

После этого цилиндры направляются в машину для литья плечика и резьбы - ТПА (термопласт автомат).

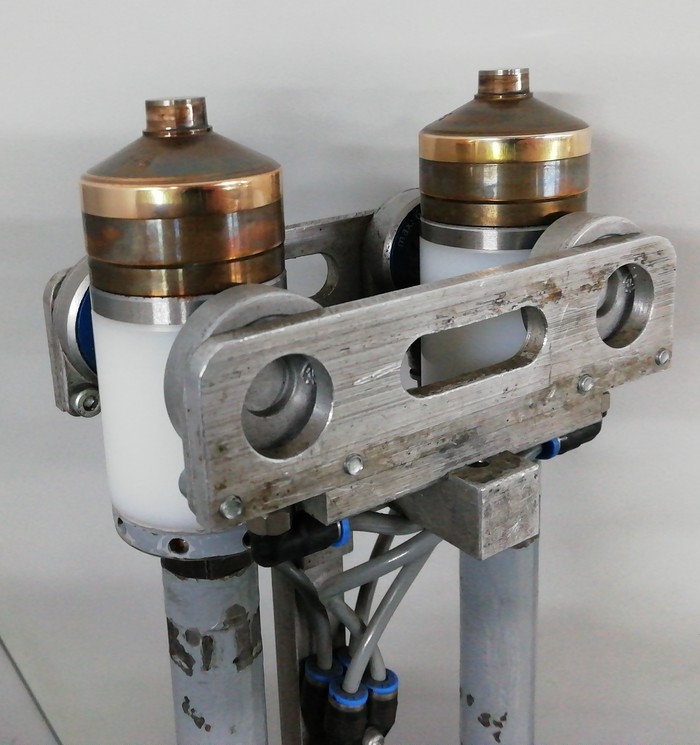

После того, как в него попала заготовка тела тубы, она совершает путешествие по накопителю, после чего попадает в зону, где происходит основная "магия". Тело тубы загружается на оправку - так называемый "пуансон". Выглядит он так:

После этого, на конусообразную часть пуансона падает бублик - "доза", которая имеет температуру 230-250 градусов Цельсия и также состоит из пластика. После этого, пуансон вместе с дозой отправляются под пресс с большим усилием, который одним мощным ударом расплющивает еще горячую дозу. Доза в этот момент заполняет все пустоты, образуя плечо и резьбовой стакан. Если пуансон является своеобразным шаблоном или лекалом внутренней части тюбика, то матрица является шаблоном внешней ее части.

После этой операции тюбик следует к станции припайки мембраны и накручивания крышки, после чего имеет такой вид:

На этом моя зона ответственности заканчивается и начинается зона ответственности печатника. В нашем случае, печатная машина печатает методом шелкографии. Имеет следующий вид:

После печати тюбик упаковывается в гофро-корб с пакетом внутри, на крышу наклеивается бирка с информацией о продукте внутри и отправляется заказчику!

Надеюсь, пост был интересный, если есть вопросы, с радостью отвечу в комментариях. Всем добра!