О мечтах, лазерных станках, суровой правде и надежде. Часть 2.

Всем привет! Рад, что многих заинтересовала моя история, не смотря на то, что рассказчик из меня так себе :) Продолжим.

ПРЕДУПРЕЖДЕНИЕ! Пост не несет в себе никакой рекламы, а просто рассказывает о том, как мы пришли к тому, чем занимаемся, как мы мыслим и о чем мы мечтаем :)

После того, как мной был собран первый станок и на нем я набил кучу шишек, я понял, что так жить нельзя :) Да, станок себя окупил, но работать на нем было... плохо :) И на это было несколько причин:

1. Ужасный корпус. Дело в том, что я долбанутый перфекционист, люблю красивые вещи как внешне, так и с инженерной точки зрения, а мой станок скорее был страшным сном любого инженера :) При первоначальной разработке корпуса я сделал ставку на обычный ДСП. Ну а почему нет? Прикинул размеры, приехал в магазин, отдал, нарезали, собрал... И даже смотрелось первое время не плохо, до того момента, пока я не начал его модернизировать:

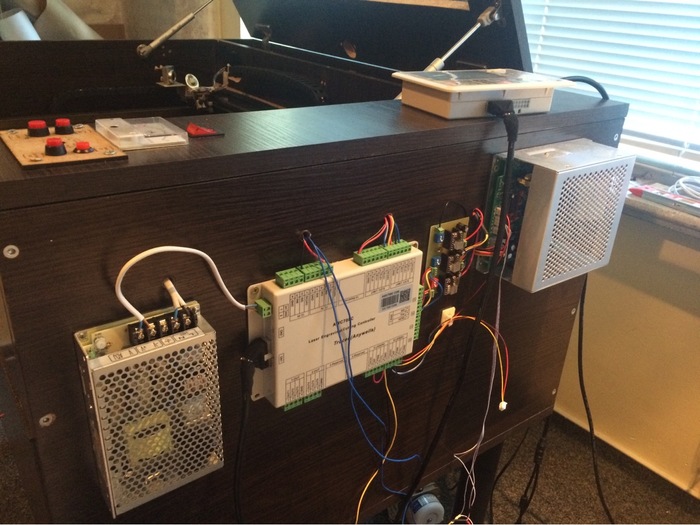

А вот в такой ад превратился после установки в лазерный станок нормального контроллера AWC708C Lite, он просто не влазил в отсек с аппаратурой, который был первоначально придуман, поэтому я разместил его тупо сбоку :)))

Конечно, перед тем, как станок был продан, я сделал для него нормальный корпус, но суть не в этом :)

2. Рабочее поле. Станок имел рабочее поле 60х40 см, даже чуть меньше (спасибо китайцам, это же надо было так сделать механику). Основная задача, что выполнял станок, была резка бумаги, при этом нифига не дешёвой бумаги, которая продавалась листами 70х100 см. Таким образом, я закупал бумагу, разрезал её канцелярским ножом на 4 части и получившиеся листы резал на станке. Кроме того, что этот процесс требовал времени, на некоторых изделиях получалось большое количество обрезков. Например, конверт. На малом листе 35х50 помещалось 2 конверта, а если взять весь лист целиком, на него помещалось бы уже 10 конвертов, а не 8.

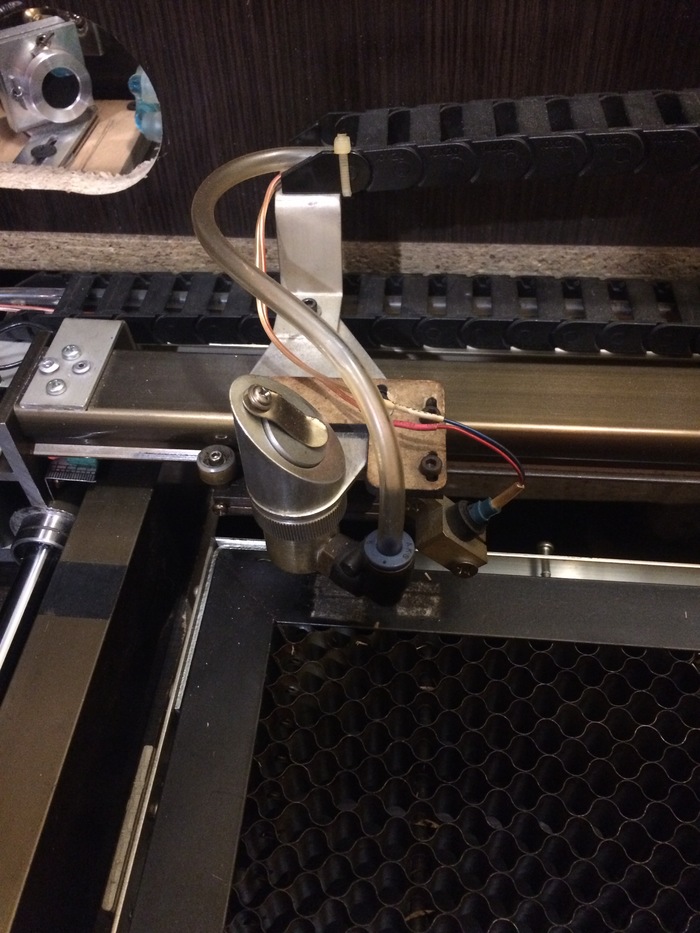

3. Всё ещё плохое качество резки. Не, ну я его настроил конечно как смог, но врождённая кривость механики можно было победить только одним способом - выкинуть её всю и сделать заново :)

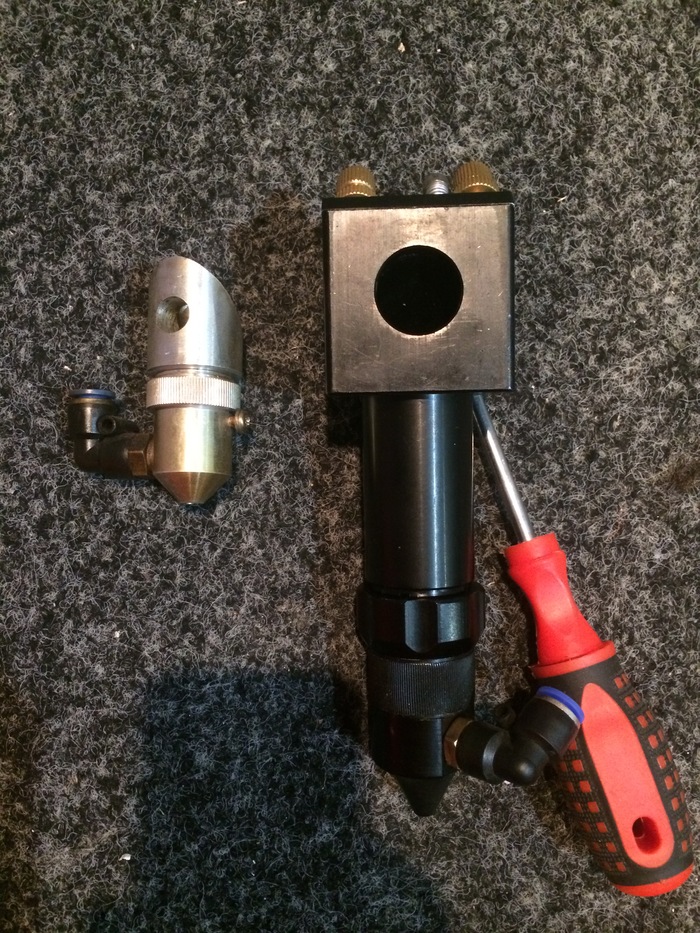

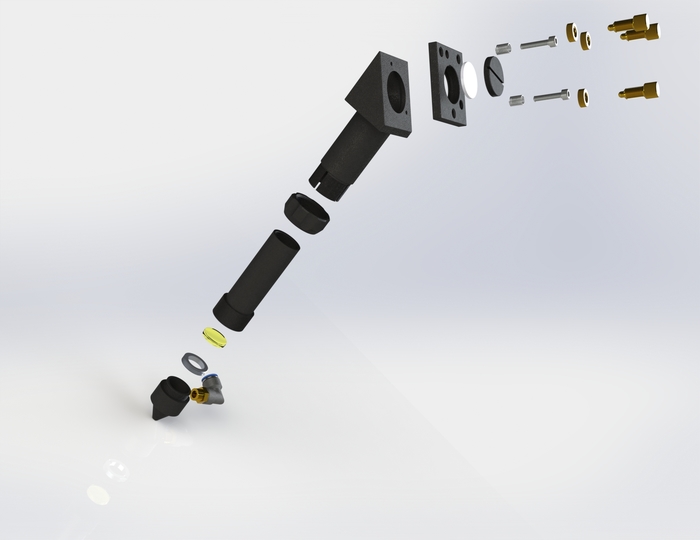

4. Станок невозможно улучшить, совсем, без полной переделки всей механики. Я старался, честно, даже с дури заказал новую голову... в общем, это была плохая идея, судите сами:

Просто сравните размеры, вес... Потом прикиньте, что и с маленькой и лёгкой головой он работал так себе, а что было бы, если бы я на него воздвиг полноценную голову!

Все это привело к тому, что со словами "Хватит разврата!" "Нужен новый станок!" я решил закапывать стюардесу построить свой станок с блекджеком и шлюхами учётом того опыта, что я получил, но уже из нормальных комплектующих и с нормальным размером рабочего поля.

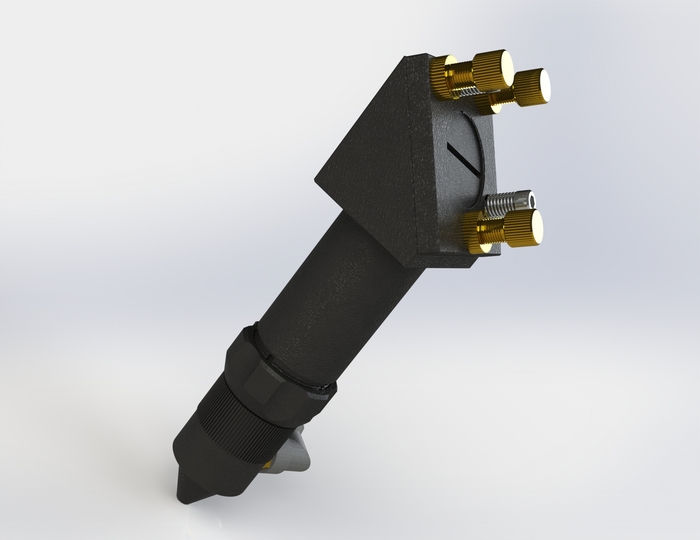

Первое, что я сделал, заказал к той голове, что у меня была, недостающие детали. Но так как я был "экономным умняшкой" то вместо того, что бы заказать готовый комлект, я покупал каждую детальку по отдельности (не делайте так, выйдет дороже и гемморойней!). Пока они ехали, я развлекался тем, что изучал Solidworks, отрисовывая в нем в начале голову, что была у меня, ну а дальше последовательно те делати, что приходили, получалось так себе, но интересно. При этом сразу высунулся мой перефекционист и сказал, что не стоит достопочтимым лордам экономить время и силы, отрисовывая в Solidworks только общие контуры, а надо рисовать в деталях, до последнего болтика.

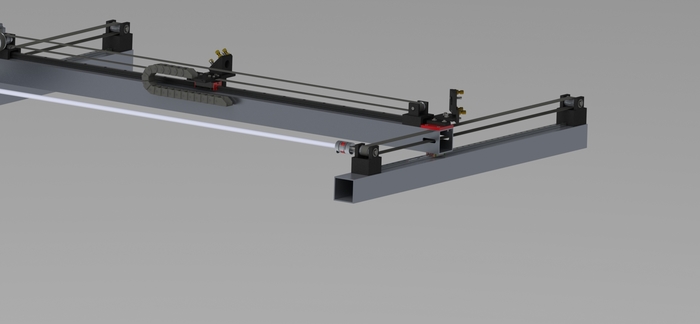

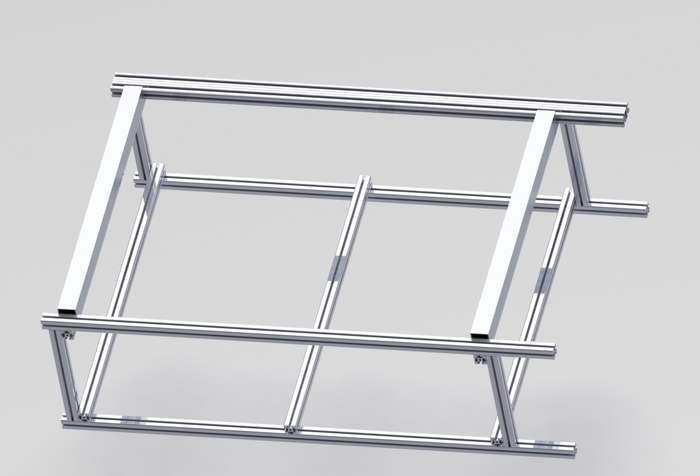

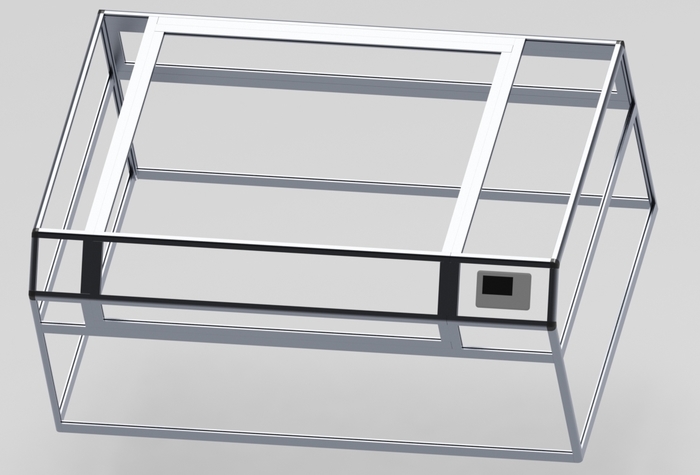

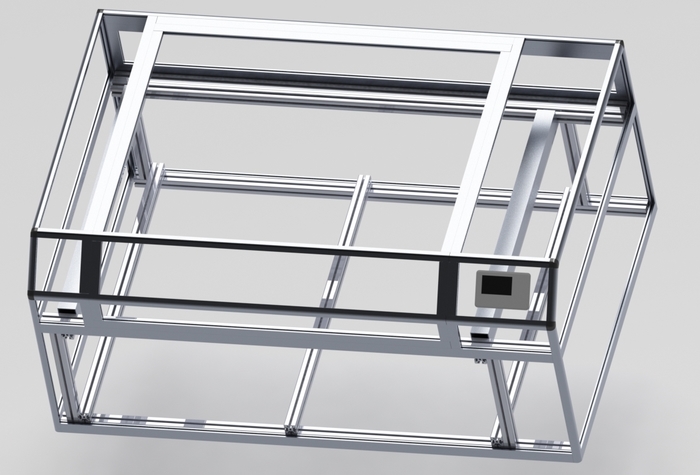

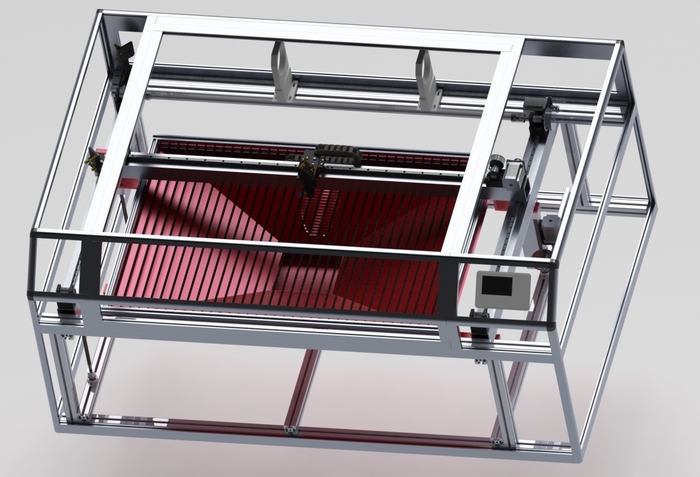

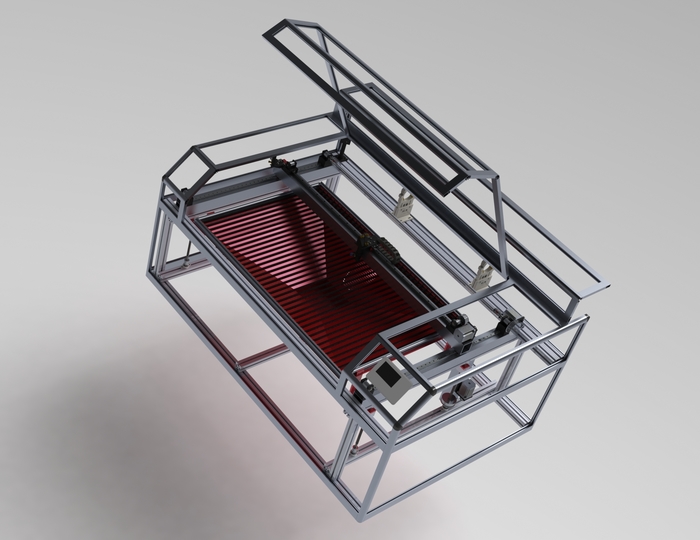

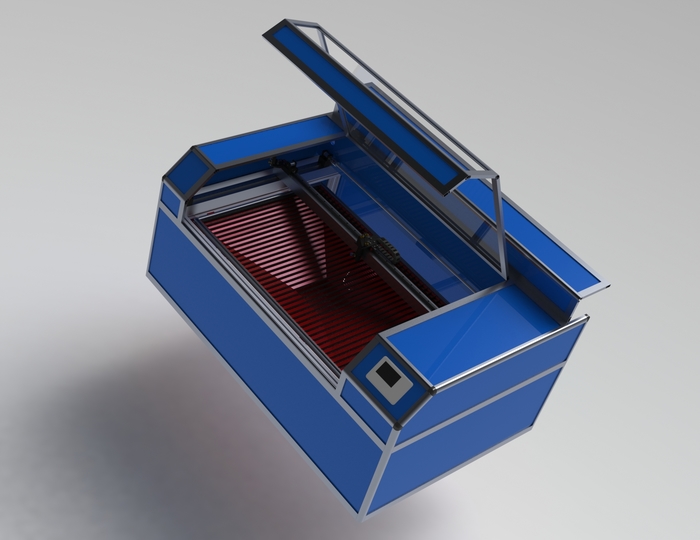

Естественно, вопрос стоял не только в отрисовке готовых деталей, но и в общей компоновке, изготовлении рамы и самого корпуса. Задача была простой и сложной одновременно. Нужно было построить станок, который может быть собран в условиях городской квартиры с использованием простейшего инструмента, а именно электродрели, тисков и ручной пилы по металлу. Поэтому общая компоновка, тип рамы и конструкция были выбраны так, что их можно заказать уже готовыми:

- Рама из станочного профиля, который сразу же режут в размер с точностью до 0,1мм.

- Внешний корпус из витринного профиля, который так же режется на заводе и приходит готовый.

По сути, оставалось только собрать это всё, настроить и запустить.

Вот такие получались у меня в Solidworks наброски:

Естественно, в ходе данной работы мне очень сильно помогали ребята с форума cnc-club.ru (опять таки - не реклама!!!!!), если вы поищете, то найдёте там мои темы и эту историю :) В благодарность за помощь я выложил весь проект в открытый доступ на GrabCad, там же выложил файл с списком всех комплектующих, с ценами и ссылками, где я их покупал, ну и до кучи сделал видео, в котором рассказывал о процессе сборки и проблемах, которые возникли :) Даже выкладывал тут, но народу не очень зашло :)))

Этот проект занял у меня около полугода, это с проектированием, подбором, заказом, доставкой и сборкой. На выходе я получил не плохой станок, который полностью удовлетворял моим требованиям и я вроде успокоился, но тут ко мне в гости зашли друзья, увидели мое творение и один из них сказал - а можешь и мне такой собрать?

Продолжение дальше, а то вы уже устали читать, как и я - писать :)

Лига ЧПУшников

2K пост12K подписчиков

Правила сообщества

никакой политики