Конусное основание для журнального стола из гибкого МДФ

МДФ делают гибким параллельные пропилы глубиной, примерно, на 80% его толщины, расположенные через равные промежутки и длиной на всю длину листа. В нашем случае размер листа 1100х2700. На нашем производстве эти листы мы можем делать сами, но удобнее пользоваться покупными и собственные мощности в этом вопросе мы используем в исключительных случаях, когда того требует техпроцесс.

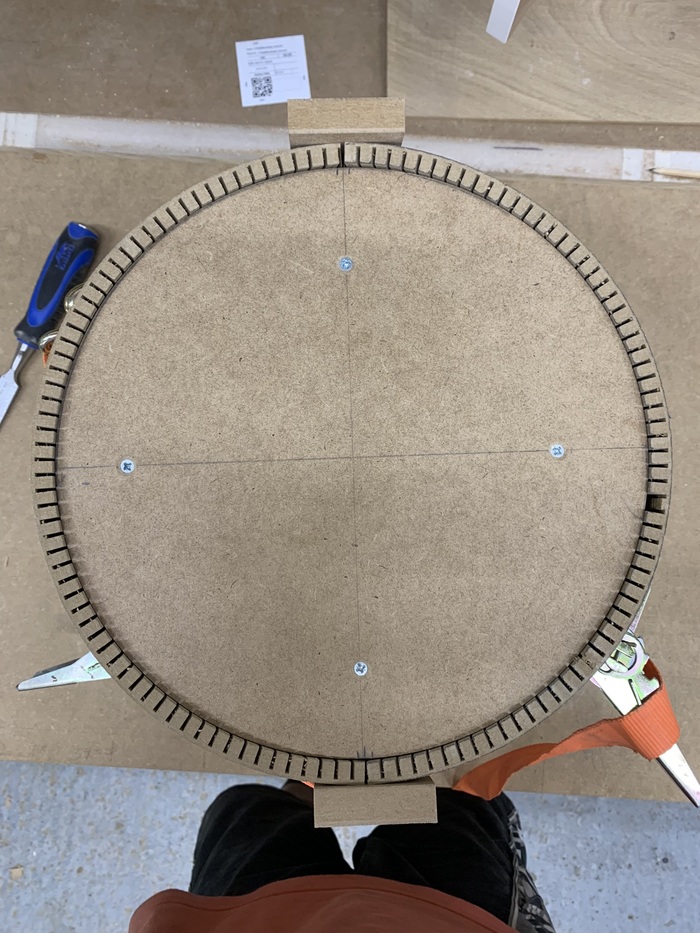

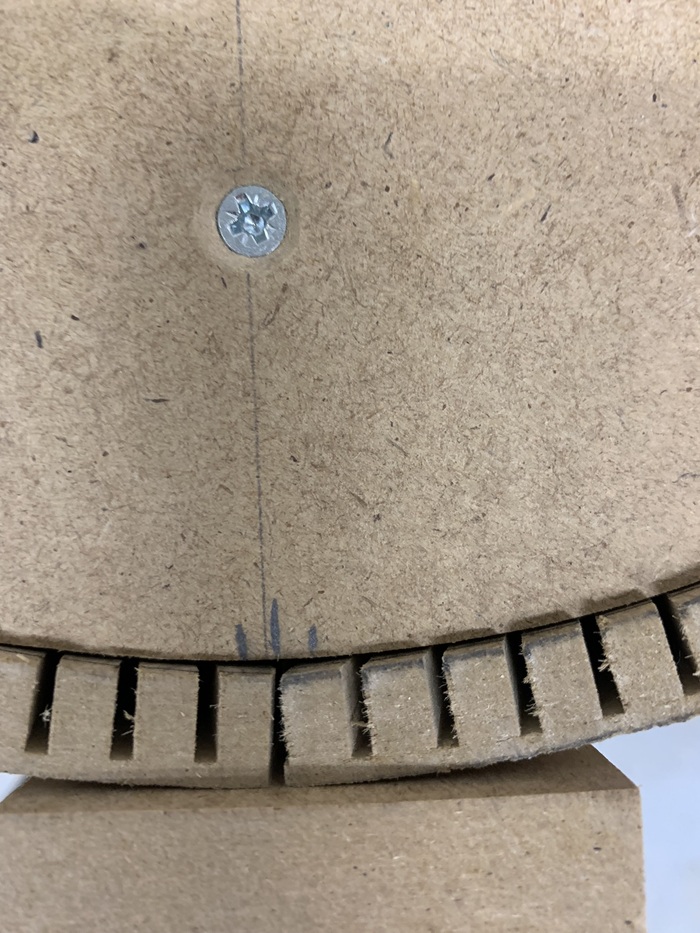

рис.1 Основа из МДФ 16мм, крестовина просто склеена на ПВА + закреплена нейлером. Верх и низ вырезаны на ЧПУ согласно чертежу таким образом чтобы, после придания скоса по кромке, линия скоса совпала с вертикальной линией основания (см. рис. 2)

рис.2 Придание скоса по кромке с помощью обрезного фрезера со спец насадкой с изменяемым углом наклона платформы.

Фреза с нижним (или верхним) подшипником, равным диаметру ножей фрезы, называется копировальной. Зажимаете заготовку сверху (или снизу) шаблона, по которому пойдёт подшипник (кольцо, на проф сленге) и ломаете копируете её полностью. Здесь скопирован диаметр заготовок с приданием нужного для конструкции угла. Все размеры и углы взяты из чертежей которые я вам не дам. камень.gpg.

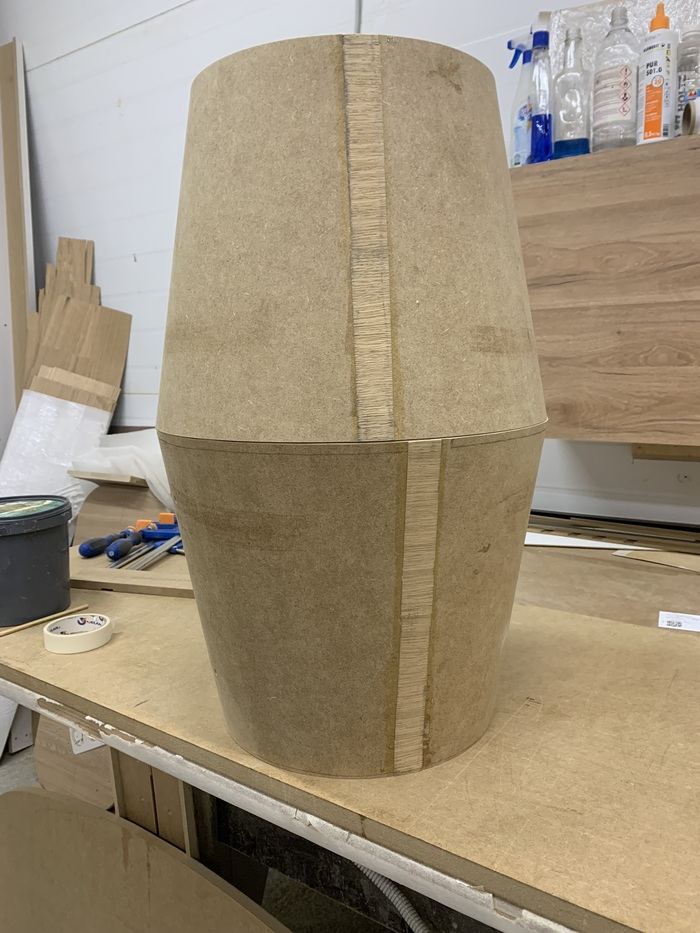

рис.3 Две одинаковые заготовки из гибкого МДФ могли бы быть вырезаны на чпу, но конструктор завтыкал на другой заказ и решил, что я сам справлюсь. Не ошибся, чертяка.

Геометрию этих двух, совершенно одинаковых деталей, абсолютно спокойно можно выяснить с помощью калькулятора и знаний геометрии за седьмой класс. Но я не буду расписывать, сами догадаетесь как. Если нет - вперёд в комменты.

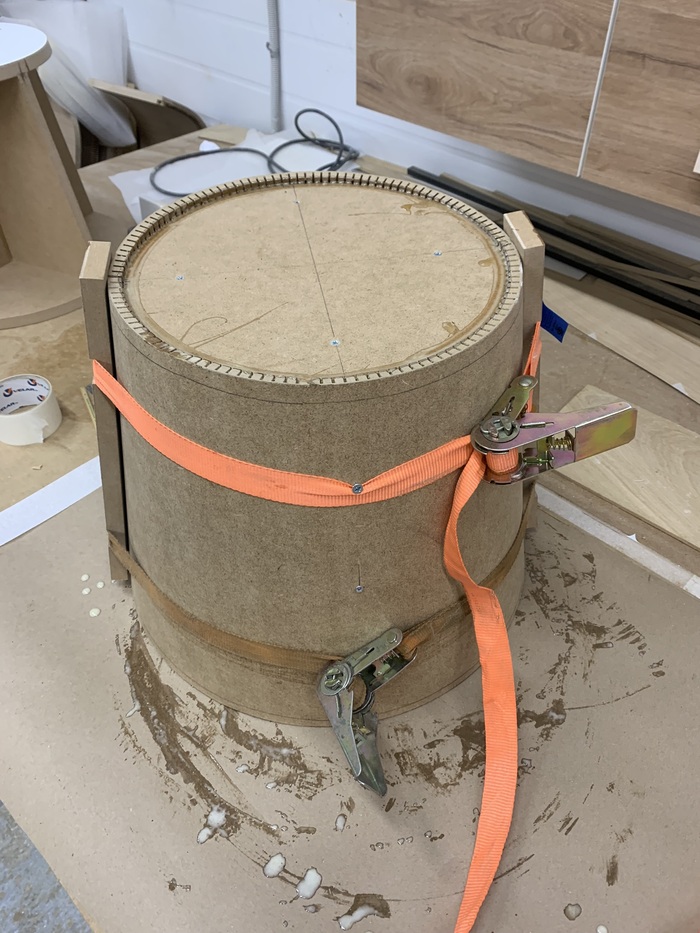

рис.4 Предварительная сборка изделия, без использования клея, для проверки. Деревяшки не простые, а со спец-вырезами, чтобы ремни не сползали при затяжке, ибо конструкция конусом.

рис.6 Практически идеальное совпадение. На ЧПУ было бы абсолютно идеальное то технолог за.. ах да, я уже писал.

рис.8 На обе заготовки фигачим спец-клеем из бутылки 0.5 (см. рис.3) и размазываем клей валиком. Особое внимание уделяем местам соприкосновения заготовок с основой. Так же мажем клеем торцы крестового основания. Немного, только чтоб смочить.

Заготовки крепим саморезами к основе на саморезы, но не полностью. Нужно чтобы они немного торчали.

рис.9 С НЕЧЕЛОВЕЧЕСКОЙ СИЛОЙ стягиваем заготовки вокруг основы с помощью автомобильных ремней. Ремни заходят в спец-вырезы в деревяшках и цепляются за головки саморезов. Таким образом у нас заготовки не сместятся при стягивании.

Ура! Деталь почти готова! Осталось совсем чуть чуть! Оставляем деталь в покое на час-полтора. а пока идём к конструктору и спрашиваем его, какого хрена мне приходится делать твою работу, ты что забыл математику??

рис.11 Это не цемент. Это каменная, шпаклёвочная, МДФная, древесная пыль + обычный ПВА в секретной пропорции.

Никаких секретов, просто я не в курсе, что там у нас шлифовал шлифовщик последнюю неделю. Просто зачерпнул горсть из станка и смешал с ПВА в пропорции до густоты шпаклёвки. Давайте угадаем, что же может придать такой необычный цвет белому ПВА?

Шпаклюем всё, что шпаклюется и после высыхания нашего мульти шпаклёвочного состава сциклёвываем его ножом.

рис.13 Так же мажем клеем полоски шпона, длиной в те же 4 сантиметра. И утюгом С АДСКИМ ЖАРОМ прикатываем этот шпон сверху на стыки заготовок.

Это нужно, чтобы скрыть стык наиболее эффективно. Если так сделать, то стык не проявит себя под эмалью, которой будет покрашено изделие. Шпон прекрасно шпаклюется и красится, а его поперечная наклейка, относительно стыка, скрепит и замаскирует его.

рис.17 Сверлим по разметке отверстия для шкантов, чтобы в будущем склеить наши основания с крышкой. Это будет уже после покраски того и другого. На самом деле отверстия должны были быть и конструктор их заложил но..

Конструкция основания была изменена в последний момент и пришлось заниматься лишними вопросиками при изготовлении, так что некоторые моменты делаются по старинке с помощью карандаша и угольника.

Дальше будет не очень интересно. Просто фотки процесса изготовления столешниц, с наклеенным HPL пластиком.

этого изделия.">

этого изделия.">рис.18 Пластик наклеен на клей ПВА в вакуумном прессе. Звук работы пресса будет продемонстрирован в посте про изготовление этого изделия.

Рис.19 Обычное фрезерование по кольцу шаблону прямой ОЧЕНЬ БОЛЬШОЙ фрезой. Почему не на ЧПУ? Нет, в этот раз технолог не виноват, спасибо ему за это. Просто заготовки шириной больше метра туда не лезут. А тут столешка 1200х1200

Он сделал половинчатый шаблон, которым удобно пользоваться и с присадкой под отверстия.

рис.20 Срезаем фрезером угол 45*, согласно чертежу. Две столешки одинаковые, поэтому, чтобы не поцарапать пластик, проложив упаковочной пенкой, мы складываем их лицом к лицу и обрабатываем поочерёдно, переворачивая сразу две.

рис.21 Прекрасная, большая столешка, которая так же как и конусное основание будет красится в необходимый цвет по всем, не закатанным пластиком местам. То есть по торцу и снизу (белое - низ).

Всё! Мы восхитительны! Мы сделали прекрасное изделие! Остальное за нас сделают шлифовщик и маляр. Увидим-ли мы это изделие в окрашенном, конечном виде? Если бы мы знали.. Никто не знает, на самом деле. Но если это произойдёт, то я обязательно вам об этом расскажу! )

Работа с деревом

3.4K поста14.9K подписчик

Правила сообщества

1. Соблюдайте правила Пикабу:

2. Будьте вежливы, старайтесь писать грамотно.

3. В публикациях используйте четкие и красивые фотографии.

4. Публикации должны быть связаны с деревообработкой или изделиями из дерева