Почему нельзя так просто взять и сделать современный процессор2

После первого поста неожиданно для меня подписалось аж 10 человек. Поэтому попробую рассказать немного про технологию изготовления изделий микросистемной техники. Возможно, будет серия постов.

@Mixaelis.L оставил следующий комментарий:

А не подскажете, один товарищ считает что можно купить процессор с топологией 7 нм и внимательно его изучив под электронным микроскопом, сравнить с другим процессором с такой же топологией. Я ему объясняю что идея бредовая, но он упирается. Может скажете что-то на данную тему?

Это интересный вопрос, так как пока сам не поучаствуешь в таких работах, то кажется, что это реальная задача. На самом деле можно украсть честно купить процессор, вскрыть его корпус, достать кристалл и внимательно изучить его под электронным микроскопом. Можно сравнить какие-то конкретные элементы одного процессора с другим. Но нельзя так просто взять и сделать его на другом производстве даже при наличии всего требуемого оборудования и материалов.

Такой подход обычно называют честно спиздил и ушел, называется нашел реверсивный инжиниринг. Проблем этого подхода несколько. Начнем с самого инструмента, которым можно изучать объекты меньше микрометра - это сканирующий электронный микроскоп (он же СЭМ).

Твой взгляд, когда тебе говорят, что там ничего сложного: сунул в микроскоп и смотришь (взято из интернета)

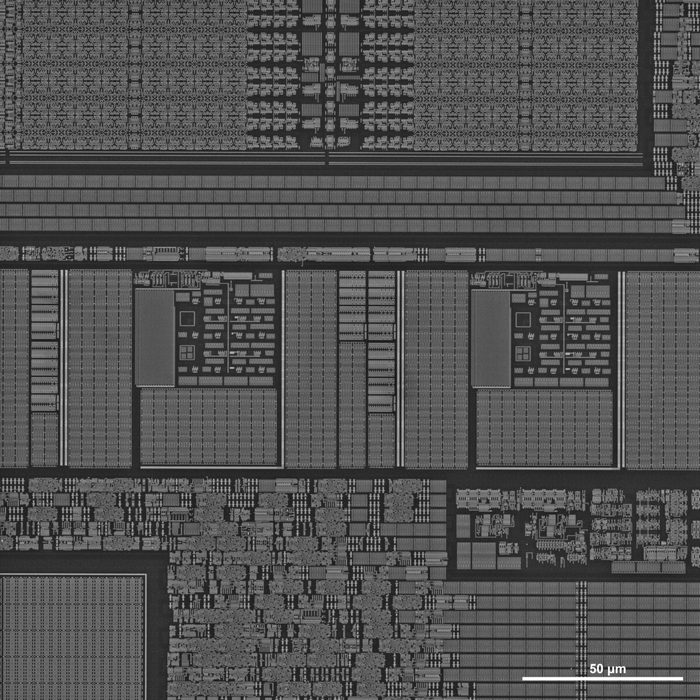

СЭМ как и оптический микроскоп позволяет рассматривать объекты, расположенные на поверхности. Чтобы рассмотреть объекты с размерами менее 100 нм, необходимо хорошо настроить СЭМ: наклон и центрирование пушки, стигматоры и т.д. (тут меня поправят более продвинутые пользователи если что). При наличии слоев с низкой проводимостью (диэлектрики) на них будет скапливаться заряд. Из-за этого изображение может искажаться за счёт размытия границ объектов, что будет препятствовать точному измерению их размеров. СЭМ позволяет также определять элементный состав в области, размеры которой зависят от диаметра пучка электронов, сканирующую исследуемую поверхность. Из-за этого полученный элементный состав может отличаться от реального. Гуру профессионалы, работающие с СЭМ, знают ещё больше подводных камней, я привел те, с которыми сталкивался лично. Но перейдем теперь к самому кристаллу процессора. Взяли его, поместили в СЭМ, закрепили и смотрим лицевую сторону.

И видим огромное количество элементов разных форм и размеров. Наша цель - замерить все это дело. Конечно, времени уйдет немало, но таков пу-пу-пуууть. Но здесь уже начинаются проблемы, мы видим только верхний слой, а там их несколько. Что делать? Разрушать. Как, чем, где разрушать и все эти подробности опустим. Нужно получить сечение, засунуть в СЭМ и посмотреть.

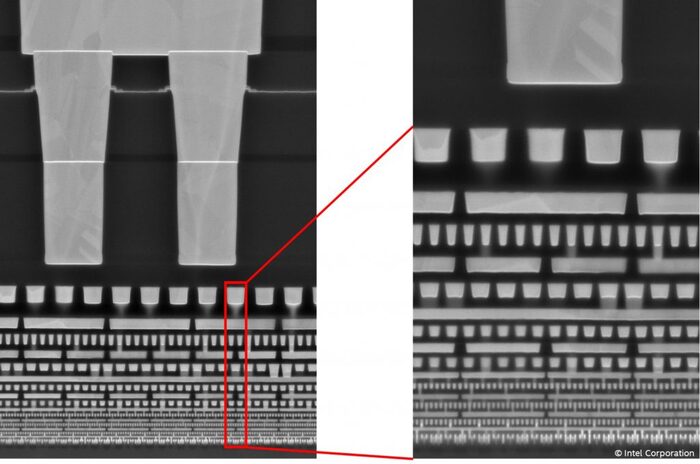

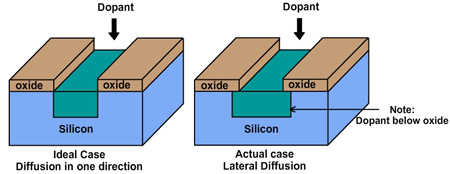

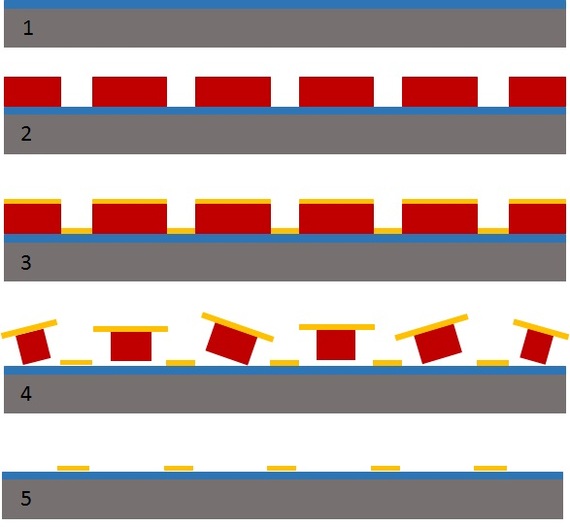

Как видим, здесь работы не меньше, но хотя бы уже есть представление о толщинах слоев. Стоит понимать, что это конкретное сечение, чтобы иметь представление, приближенное к полному, необходимо отсмотреть кучу таких сечений в разных местах кристалла процессора. Я опустил момент с тем, как получить сечение, хотя это не менее сложная задача. Тут требуется не только точность, но аккуратность. Но даже так останется проблема с тем, что все элементы (транзисторы, конденсаторы и т.д.) в отдельном слое и между слоями, из которых состоит процессор, между собой как-то связаны электрически. Каким способом получить эту информацию от объекта исследования, я лично не знаю. Но предположим, что нам это удалось и у нас появилась какая-то эскизная документация. И перейдем ко второй части: нужно разработать технологический процесс изготовления. Эта часть будет покороче, так как я ленивая жопа тут проблемы более глобальные, и я расскажу о них обобщенно. Технология микроэлектроники состоит из таких групп операций как нанесение слоев (эпитаксия, осаждение диэлектриков и металлов, гальваника и т.п.), литография, травление, легирование, отмывка и т.д. Выполняя определенную последовательность этих всех операций, мы получаем какие-то отдельные элементы. Например, затвор транзистора. Первая проблема. Какие характеристики и в каких диапазонах он должен иметь? По аналогии с механической обработкой какой размер и допуск к нему. Эту информацию не вытащить из уже готового изделия, поэтому придется устанавливать свои какие-то рамки. Вторая проблема. Конкретная операция определяется режимом, у которого есть набор устанавливаемых параметров. Например, при осаждении металла электронно-лучевым способом предварительно нагревают пластину до 200 градусов и удерживают один час для полного обезгаживания, но такое воздействие приводит к изменению легированных областей, уже сформированных на пластине, тем самым приводя к КЗ (пример носит утрированный характер). Посыл этого следующий, что те режимы операций, что позволяют изготавливать изделия с бо́льшими топологическими нормами, могут негативно влиять на попытку воспроизведения чужого более современного кристалла. И выявить это скорее всего удастся далеко не сразу, если удастся. Следующая проблема - это технологические слои. Это те, что применяются при изготовлении, но в конечном изделии они отсутствуют. Как понимаете, об их использовании можно только догадываться. Приведу простой пример: легирование диффузией через маску из диоксида кремния.

В приведенном примере использование диоксида кремния в качестве маски широко известный способ. Но существуют и уникальные решения, секреты которых спрятаны за семью печатями. Это относится в том числе и к следующей проблеме. Один и тот же элемент можно сделать разной последовательностью операций. На сей пост приведу последний пример. Есть классический способ: нанесли слой, сделали литографию, отдали на травление. А есть "взрывная" литография (он же lift-off процесс): сделали литографию, нанесли слой, удалили резист вместе с нанесенным материалом.

Оба способа позволяют в конце получить схожий результат, но воздействие на пластину оказывается разное. Поэтому главный вопрос состоит в том, каким путем можно идти, а каким нет. И без документации на технологический процесс определить это можно либо имея похожий опыт, либо экспериментальным путем.

Данный пост я написал, чтобы попробовать объяснить, что не имея наработок, нельзя просто взять и повторить что-то современное, даже если под боком есть все необходимое оборудование и материалы, и люди, которые умеют работать на этом оборудовании.

На этом я завершу свое повествование. Хочу отметить, что я рассказал о своем личном опыте, который основан на повторении чужого опыта разработке технологии и изготовлении других изделий микросистемной техники (не процессоры). Но общая концепция подхода будет везде одинаковая.

Если есть предложения, о чем было бы интересно почитать в следующих постах, прошу в комментарии.