Мой опыт в сборке ЧПУ фрезера

Друзья, первый пост, не ругайте сильно)

Вдохновившись постами Лиги ЧПУ, хочу поделиться своим опытом в сборке станка с ЧПУ.

Немного предыстории:

Как и большинство наемных работников не всегда был доволен, постоянным местом работы. В 30 лет трудовая уже с вкладишем. Сначала работал на производстве, потом в продажах, потом опять на производстве. Ключевой поворот для меня - это когда ушел из продаж в обслуживание станков с ЧПУ.

С детства увлекался электроникой, со школы подрабатывал эникейщиком, когда все друзья играли в компьютерные игры, я занимался ремонтом ПК.

На втором курсе техникума, дополнительно отучился на наладчика станков с ЧПУ, и сразу устроился работать на крупное предприятие нашего города наладчиком автоматических линий. Работа нравилась! Там я познакомился с "железом" понял оборудование и станки - это мое.

После учебы меня занесло в продажи, но отработав там 5 лет, дослужившись до руководящих должностей, познакомился с терминами "прокрастинация", выгорание и т.д. С удовольствием ушел обратно, в цех. Мне повезло устроится наладчиком станков с ЧПУ в одно крупнейшее мебельное производство. У меня появилась возможность работать с немецкими инженерами, опытными коллегами. На работу шел с удовольствием.

Далее "черт меня дернул" уйти главным механиком (сказался руководящий + производственный опыт) на другое предприятие, где от моей должности ожидали верно заполненные документы, а не своевременную и правильную организацию работы. Решение об увольнении было принято незадолго после устройства. Но я задержался, решил копить на проект мечты - собрать чпу фрезер. Накопив на первый фрезер - уволился, попутно устроившись на половину ставки в небольшое предприятие, обслуживать их парк станков.

Итак, к делу:

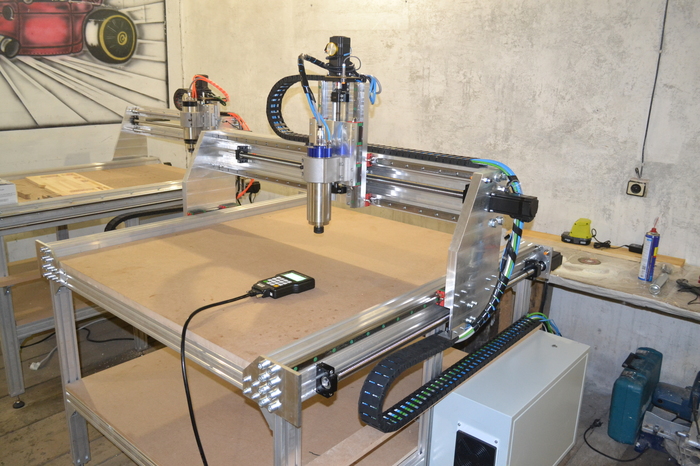

Это второй фрезер, работа с ним основана опыте сборки первого.

Вводные:

Направляющие x и y - 1240мм

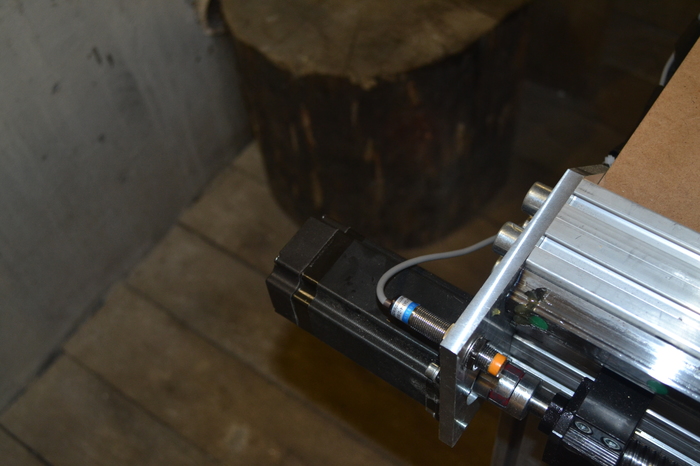

Привода - лидшайн на 30 кг.

ШВП 2010 по XY, cтойки портала - алюминий Д16т 30мм.

Размеры рабочего поля (X,Y,Z) 950*990*150

Управление - DSP контроллер RichAuto A11

Рама - алюминиевый конструкционный профиль.

Распишу все по шагам:

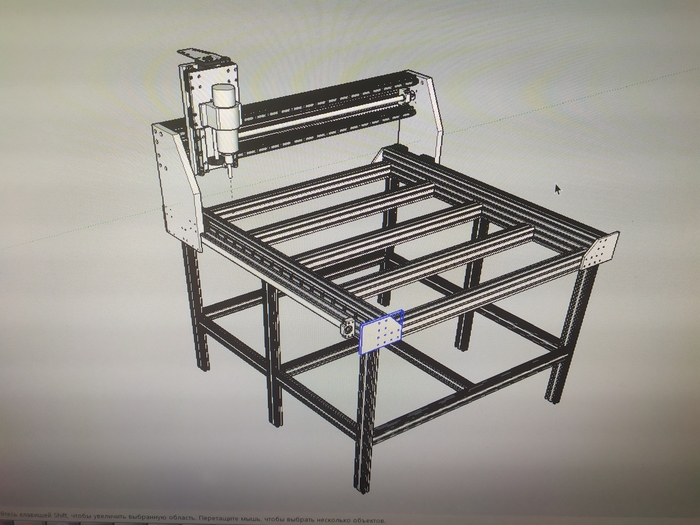

Шаг первый - проект

Изначально делал проект в sketchup, далее обращался к опытным конструкторам для расчета на прогибов и центра тяжести портала.

На разработку проекта ушла 1 неделя по вечерам, очень помогли библиотеки готовых элементов в скетчап.

Шаг второй - закупка комплектующих

Основные комплектующие закупал у Китайцев напрямую, доставлял через карго компанию - вышло намного дешевле.

Алюминиевый профиль и алюминиевые заготовки из Д16т закупал в России - ценник на них бешенный доходил до 750 рублей за кг.

Метизы закупал у оптовиков.

Шаг третий - обработка металла

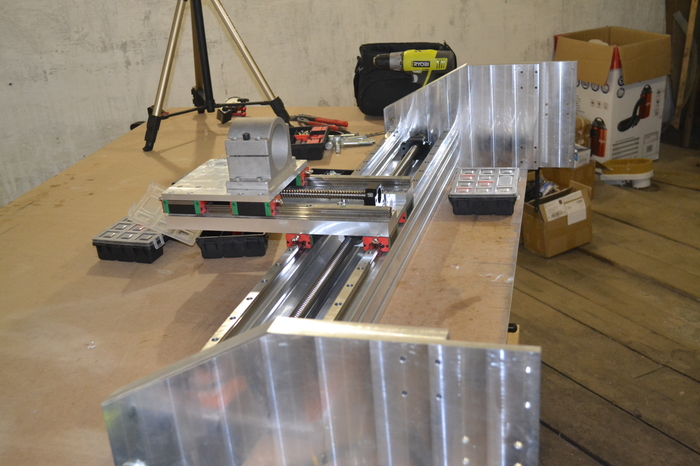

В качестве фрезера, который готовил мне детали под стойки портала, плиту оси Z - был Haas VF4, вышло не дешево, зато очень точно. Все резьбы машинные. На форе видна забракованная стойка от предыдущего проекта.

Шаг четвертый - сборка оси Z и сборка электрошкафа.

Пока не был решен вопрос с помещением под сборку станка, а спальня была занята первым станком)) собирал ось Z.

Сюрпризом были исправление пары косяков с неверно просверленными отверстиями под опоры винта ШВП, но первый станок помог выйти из ситуации - была отмечена первая точка сверления, потом исходя из чертежа перемещался по другим 5

Сама плита Z - 25мм, алюминий Д16т, плита крепления хомута шпинделя - 12мм.

Шаг пятый - сборка электрошкафа

В качестве управления я выбрал DSP контроллер, для меня он целесобразней, не требует наличие ПК, компактней, прост в эксплуатации.

Питание приводов 48 вольт 700 ватт общее, заводской инвертор Huanyang.

Также в станке применена плата согласования двух датчиков по оси Y

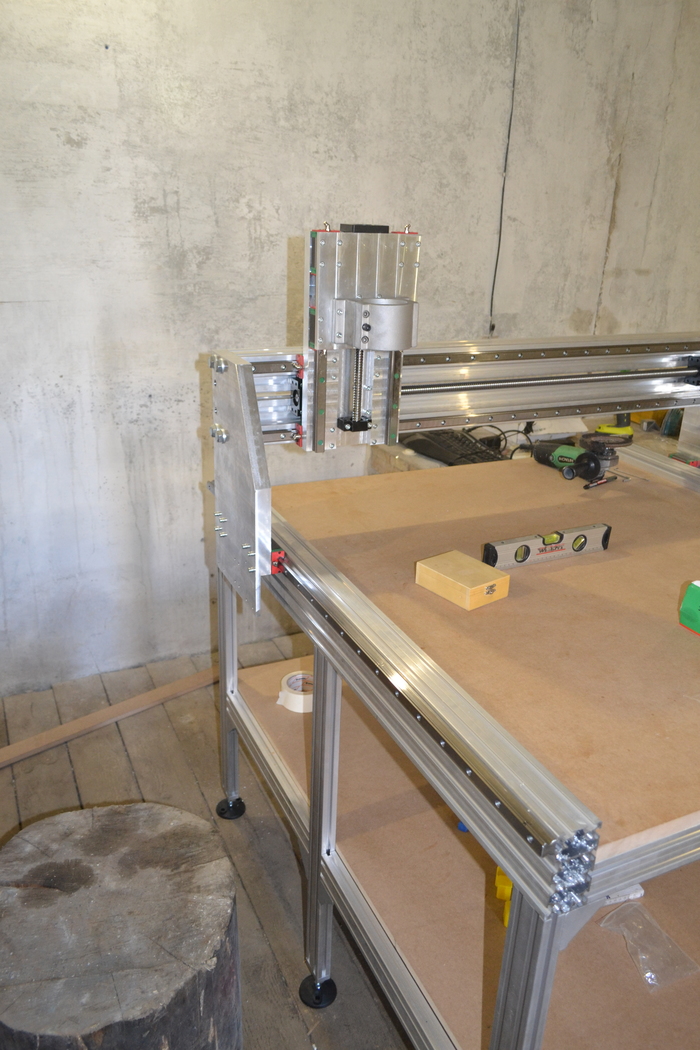

Шаг шестой - сборка рамы станка.

В качестве основы, был выбран алюминиевый конструкционный профиль. Есть множество мнений связанных с ним, по моему у него один недостаток - он дорогой. Но он значительно окупается отсутствием небоходимости обрабатывать посадочные под направляющие. Мой профиль был достаточно точным.

Направляющие выставлял при помощи часового индикатора, попал в 0.05 мм. Ох и повозился я с ними.

Сама рама собрана на "фитинги", заказанные с алиекспресс. Покупать в России очень дорого.

Шаг седьмой - сборка портала.

Далее последовал процесс сборки портала в качестве профиля портала использовал Г образый профиль 80*80 профиль тяжелый, усиленный. Стойки портала, как и говорил Д16т 30мм. Ставили портал в четвером. Трое держали, один закручивал. Попал в размер с первого раза.

Шаг восьмой - навеска электроники, приводов, шпинделя, прокладка проводов в кабель каналах. Одной из особенностей было - разъемные соединения в электрошкафе, пайка заняла два дня.

После день настройки, проверки плоскостей, выставления перпендикулярности оси шпинделя к столу. Стол имеет более 200 отверстий под винт М5, очень удобно.

Стабильные рабочие (комфортные) скорости - 6000 мм/сек. Пропусков шагов нет. Станок превзошел ожидания.

Шпиндель, кстати, фирменный китаец на четырех подшипниках.

Друзья, большое спасибо за внимание, увидимся в комментариях. Хоть и читаю пикабу не первый год, это мой первый пост.

Будет интерес - опишу работу с первым станком.

Лига ЧПУшников

1.8K поста11.5K подписчиков

Правила сообщества

никакой политики