ЧПУ плазморез #2 - Электроника.

Всем привет! Эта вторая часть по сборке ЧПУ плазмореза. В этой части разберем электронику и программную часть, мой выбор который очень спорный (поэтому жду советов "как правильно делать" в комментариях).

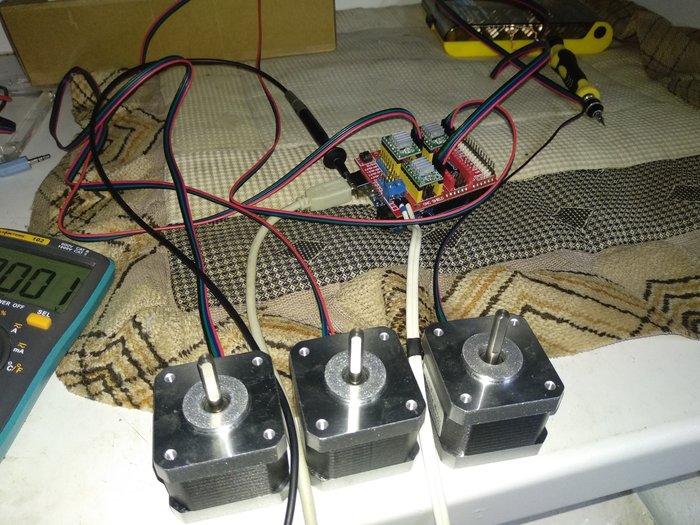

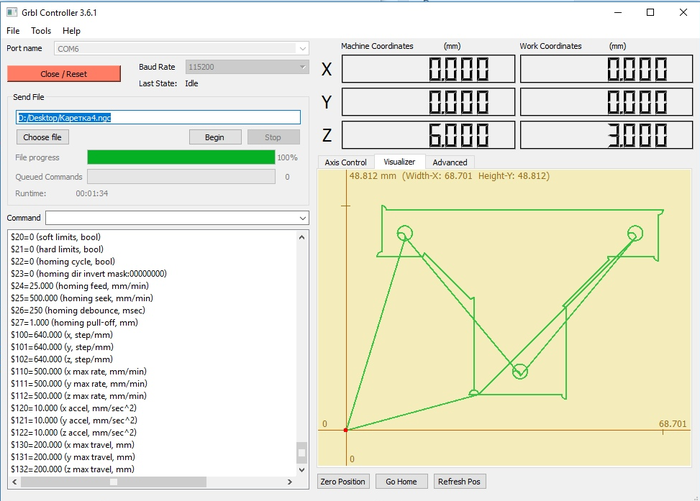

В качестве электроники была выбрана arduino с ЧПУ шилдом (драйвера a4988) и прошивкой grbl. И отсюда выходит кучу проблем - мало софта и он кривой.

Проблем с запуском особо не было, настройка количества шагов на мм, максимальная скорость и ускорение и можно поиграться)

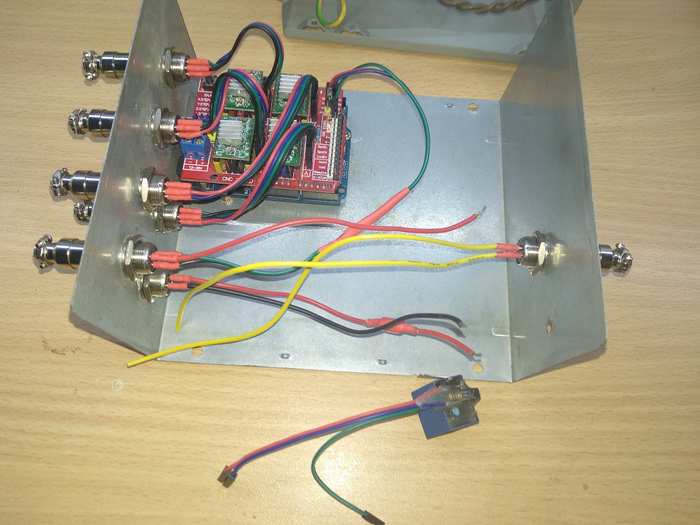

Сначала я хотел сделать корпус из фанеры, но из-за лени проектировать - решил поместить в корпус от блока питания компьютера.

Вышло так себе, но это здесь и сейчас.

В качестве блока питания - тот же atx блок. Использую для питания 12в. Побывал блок на 24в - скорость больше, но для моей конструкции это особо не может, она требует серьезной переделки. По току 4а хватает.

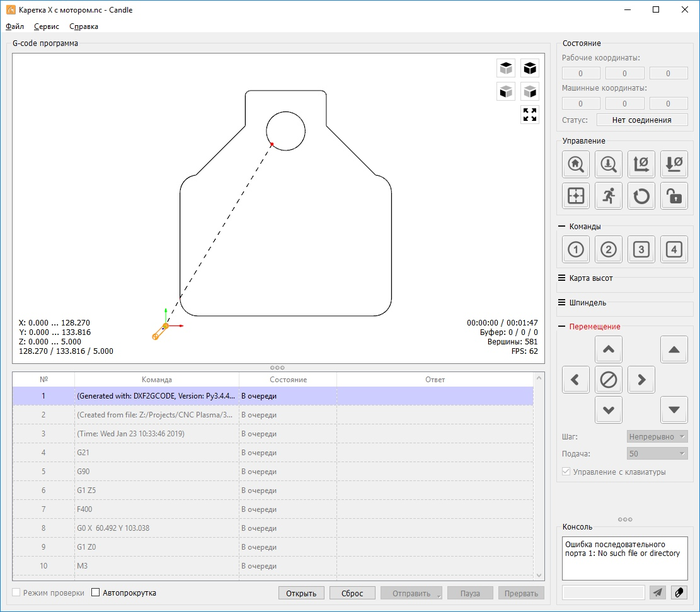

Для управления используется grbl control и candle - позволяют двигать двигателям и скармливать gcode (код со всеми действиями), последняя программа позволяет строить карту неровности, но делает она это криво (портит скорости).

Для получения gcode из чертежа я использую dxf2gcode, она не особо предназначена для этого, но благодаря гибкой конфигурации - она как-то более менее работает.

Из минусом - в расчет не берется размер реза плазмы и из-за этого на этапе черчения требуется рассчитывать "сколько плазма съест".

Собственно на текущий момент все.

В планах найти более простое (без всяких костылей) решение для моих цели. (вроде как mach3 c LazyCam или ProNest нормально сделано).

Лига ЧПУшников

2.1K постов12K подписчика

Правила сообщества

никакой политики