1 ШАГ к мастерской МЕЧТЫ

У моего брата на даче есть небольшая мастерская.

Отец держал пасеку и у него была мастерская, заточенная, в основном, под пчеловодные нужды. У обоих дедов, по-отцовской и по-материнской линии, тоже был инструмент и место где этим инструментом можно было пользоваться.

Выходит, вполне закономерно, что и у меня, со временем, появилась тяга делать что-нибудь полезное своими руками. А с рождением дочери эта тяга получила точку приложения в виде кроватки, растущего стульчика и бизиборда.

Хоббийничал я в гараже и периодически использовал его по назначению - загонял машину. Соответственно, стеллажей, станков и рабочего пространства было по-минимуму. И удобства заниматься хобби практически не было. Постепенно пришел к мысли, что стоит из гаража сделать полноценную мастерскую. А машина...машина и на улице постоит.

Это была присказка.

Теперь сказ пойдет о том как я сделал в мастерской верстак и тем самым решил 3 задачи одним махом:

1) создал места для хранения инструмента, крепежа и расходников;

2) сделал ровную рабочую поверхность с отклонением около 0,3 мм от плоскости;

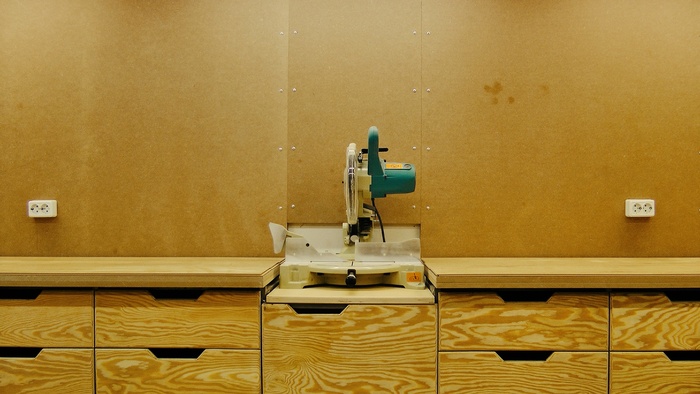

3) сделал рабочее место для торцовки.

Начал с прорисовки 3D модели верстака в SolidWorks. Определил количество необходимого материала и купил его.

Верстак состоит из 9 сегментов (знаю, что качество снимков - так себе, дальше будут снимки такого же качества:)

В центре каждого сегмента деталь из фанеры. Эта деталь выполняет 3 важные функции. И первая функция - роль стапеля при сборке и сварке сегмента. У сегментов предусмотрены две регулируемые опоры, которые позволят точно выставить сегменты по высоте.

Друг относительно друга сегменты выставил, благодаря дистанционным проставкам

Проставки - дешевые сращенные бруски квадратного сечения, которые нарезал на торцовке. Повторяемость проставок по длине получилась очень хорошая.

Переходим к юстировке сегментов.

Дистанционные проставки не затянуты. Выставил сегменты в горизонт, используя лазерный уровень и угольник

Первый и пятый сегмент являются базовыми, их выставил максимально точно. Остальные сегменты несколько занижены. Более точную юстировку провел с использованием щупов и правила длиной 2,5 м.

По величине измеренных щупами зазоров набрал пакеты прокладок. Самая тонкая прокладка - стенка алюминиевой банки из-под газировки толщиной примерно 0,11 мм.

После выставки сегментов приварил продольные перемычки из профтрубы. Смонтировал столешницу и направляющие для 21 ящика.

На фасады пошла фанера из лиственницы

Столешницу покрыл напольным ламинатом.

Залью видео всего процесса изготовления с анимацией 3D модели и кучей полезных нюансов.

Если зайдет опубликую 2 часть с изготовлением интересных приспособлений для размещения инструмента.