Кожаный портфель своими руками

Хорошего всем настроения. Мои дорогие немногочисленные подписчики - извиняюсь за долгое отсутствие и спасибо за то, что вы ещё со мной. Попробую реабилитироваться, на мой взгляд , интересной работой и процессом по ней.

Будем делать портфель для документов. По ТЗ он должен быть элегантным, минимальным по размерам, из антивандальной кожи и хорошей фурнитурой. Ок, по фурнитуре берём швейцарский замок Amiet, молнию для внутреннего кармана Ykk Excella (Япония), кожу Epsom в двух оттенках - да, к сожалению, отечественного пока нет ничего достойного качества по нашему кожевенному ремеслу. Я к такому положению дел уже привык и пока получается находить привозить необходимые материалы. Хотя, к примеру, завод Amiet (замок их производства будем устанавливать) недавно закрылся. Пока есть запасы, но нужно искать замену, что очень непросто в этом сегменте.

Ну да ладно, по материалам вроде все более менее понятно. Что по формфактору?Ведь что главное в портфеле? Что будет в основном контактировать с владельцем и определять его облик? Ручка! Вот с нее и начнем , а там посмотрим.

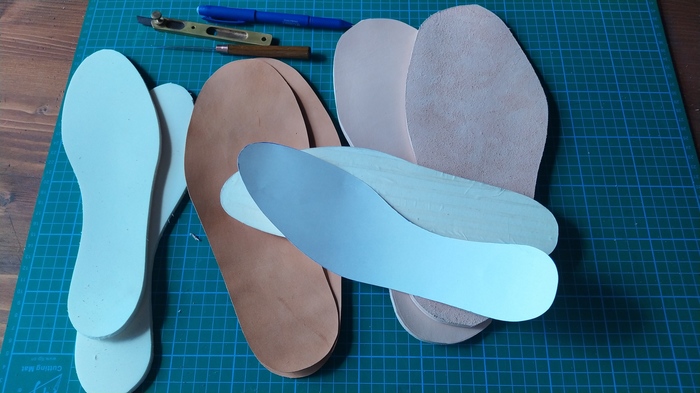

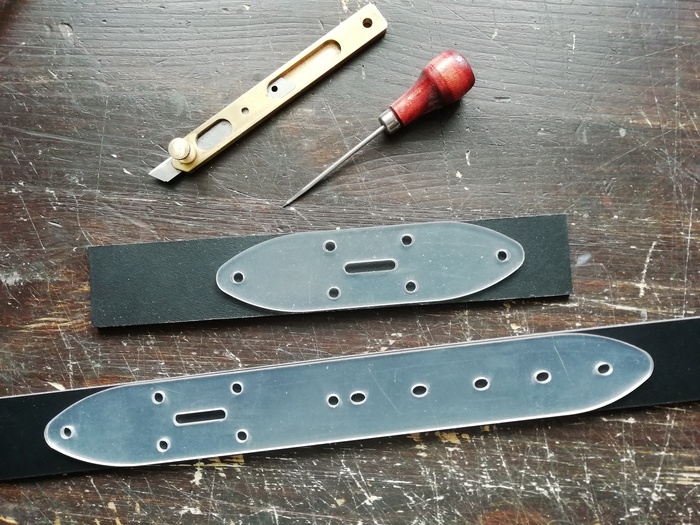

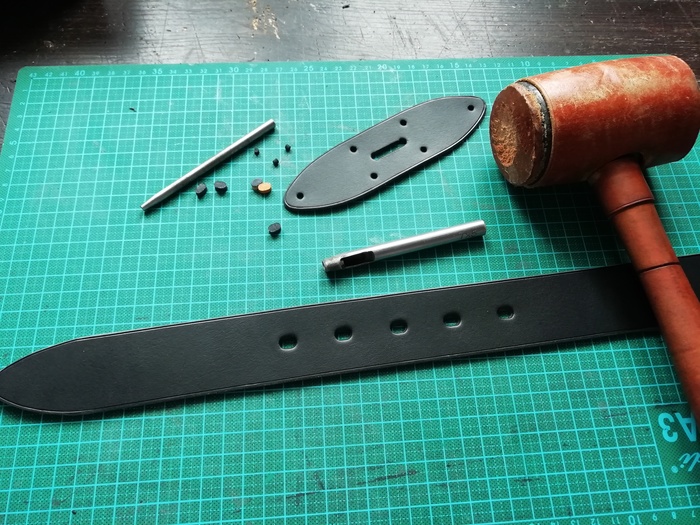

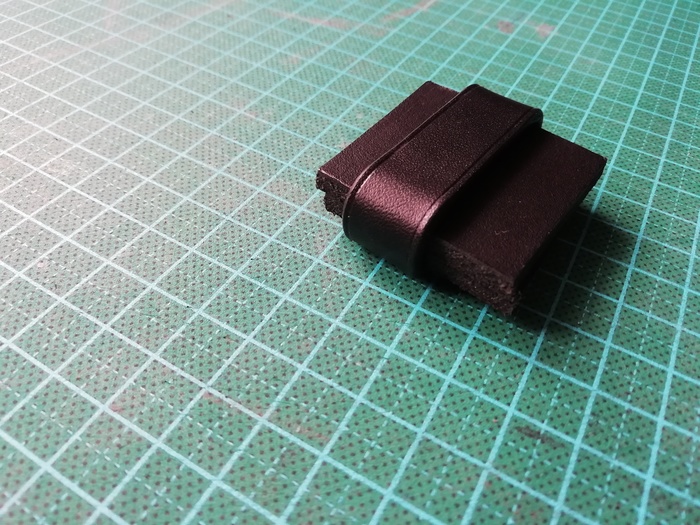

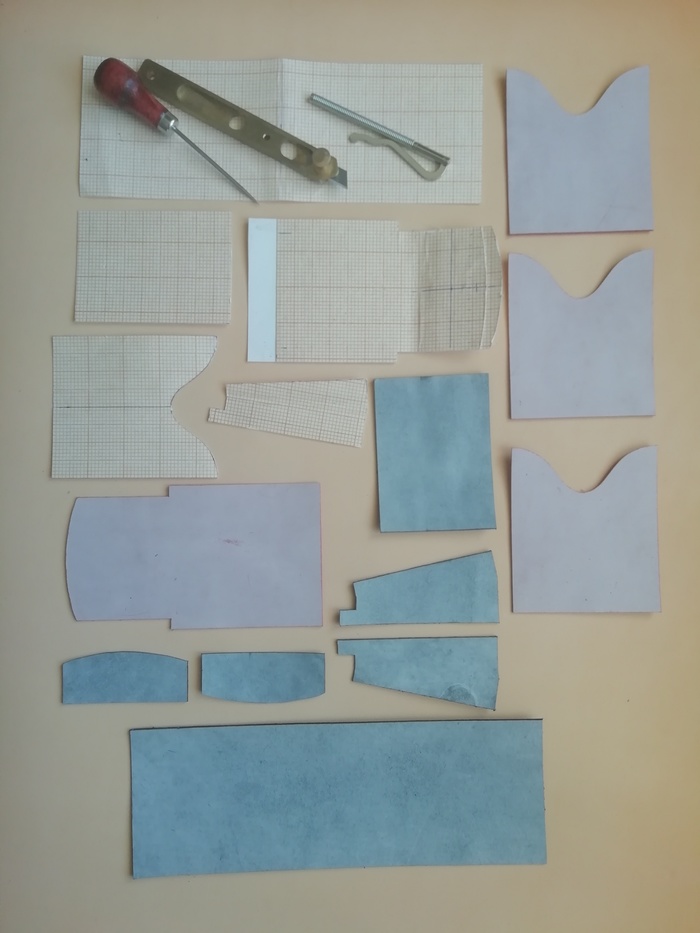

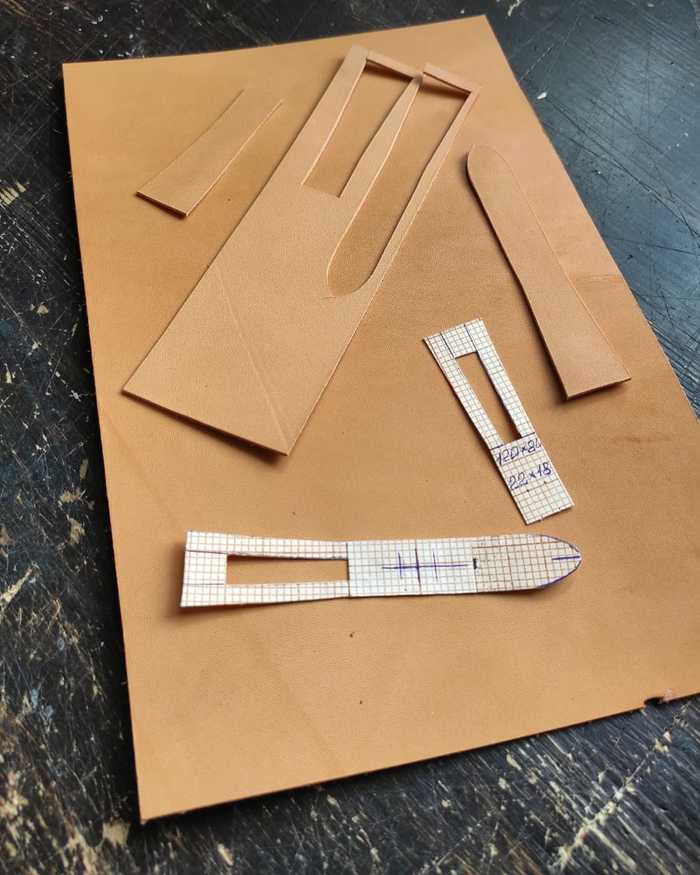

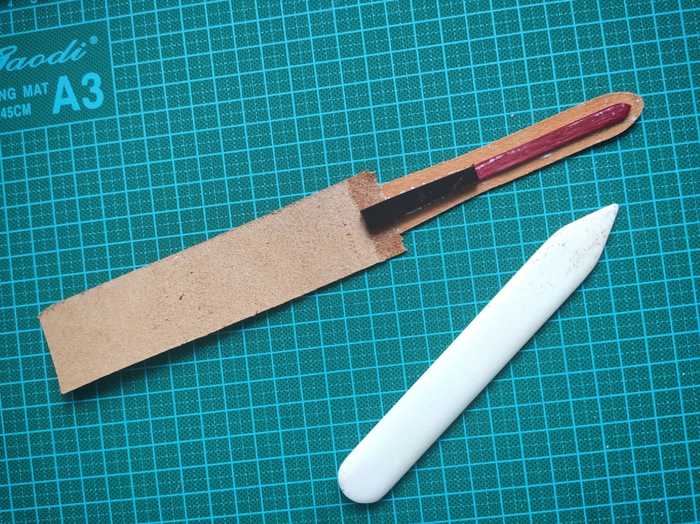

Ручка должна быть надёжной, эргономичной. Набираем ее из разных материалов (кожа, армирующий материал, кожкартон). Формируем нужный силуэт.

Вроде норм. Обклеиваем кожей и пришиваем.

Имея готовую ручку, уже можно моделировать тело портфеля)

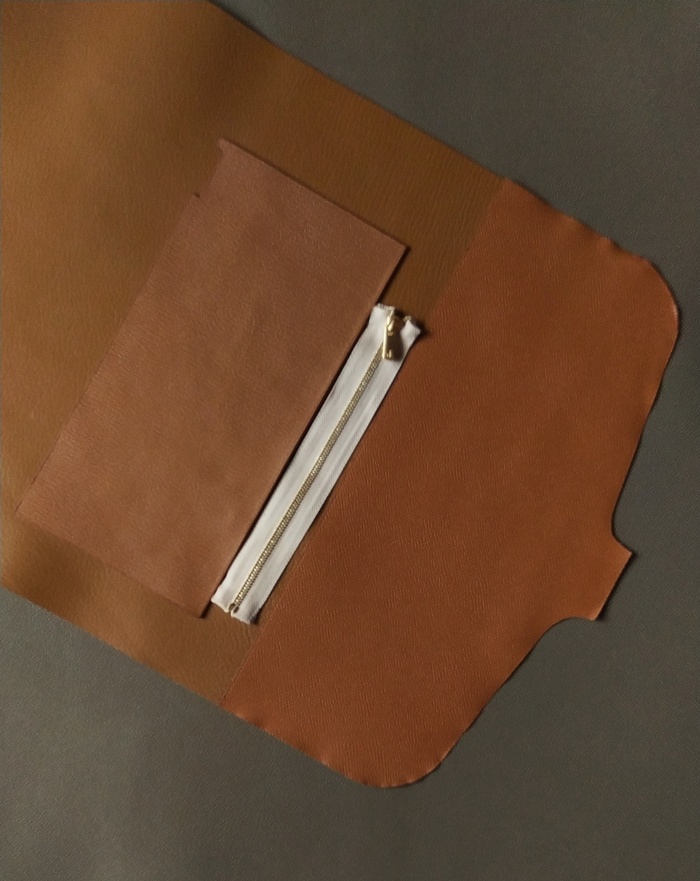

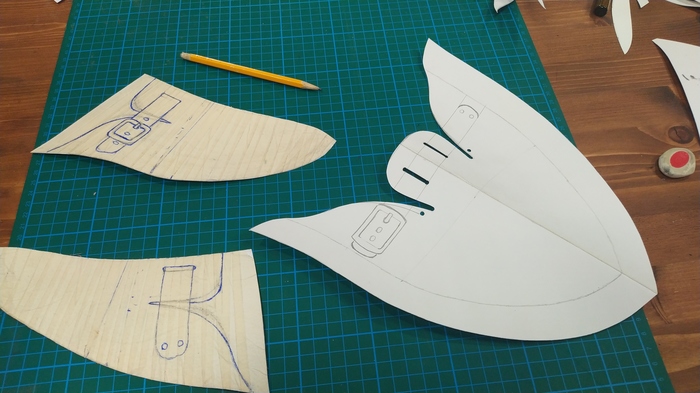

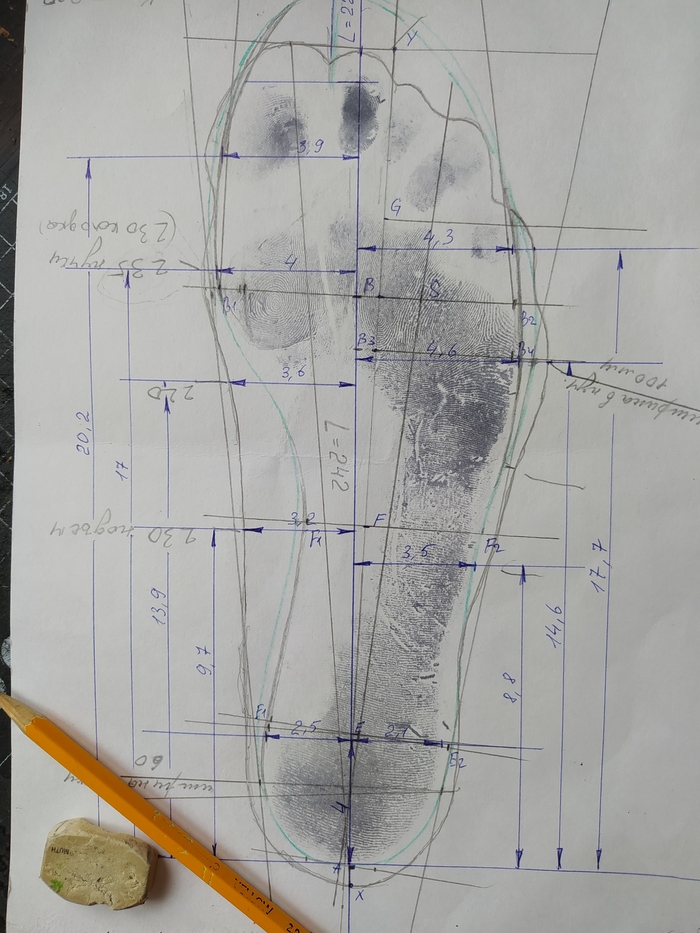

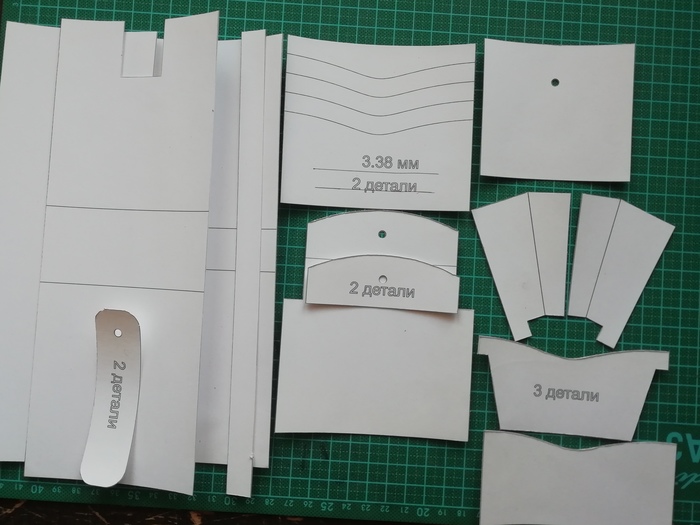

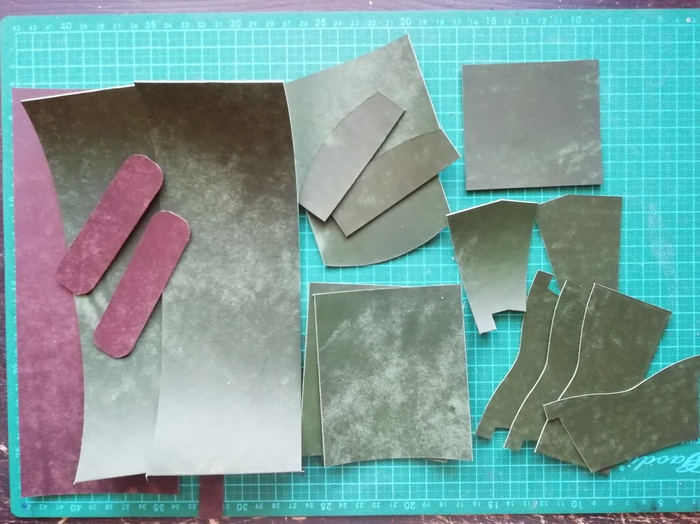

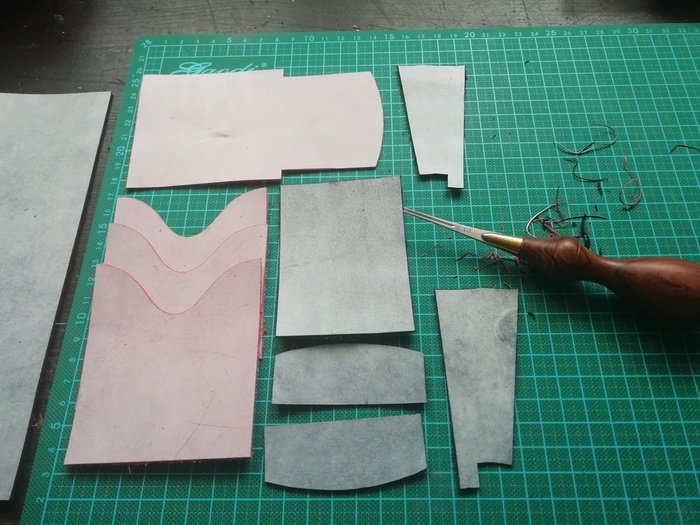

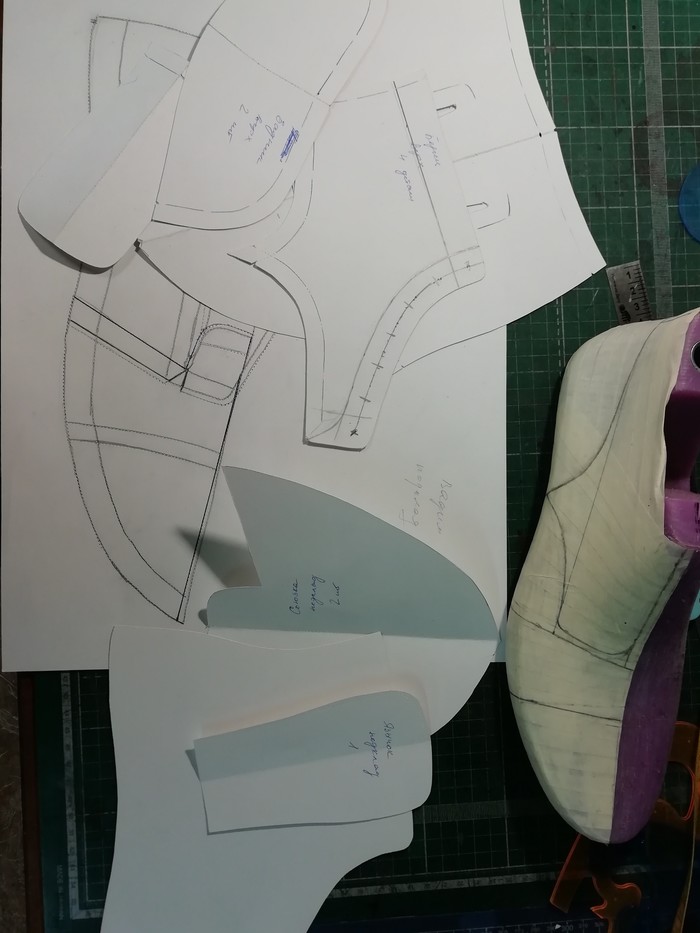

Размечаем на картоне расположение деталей, фурнитуры и переносим на кожу. Основа будет из светлой кожи, детали на контрасте из рыжей, урезы также светло-коричневые, нить светлая.

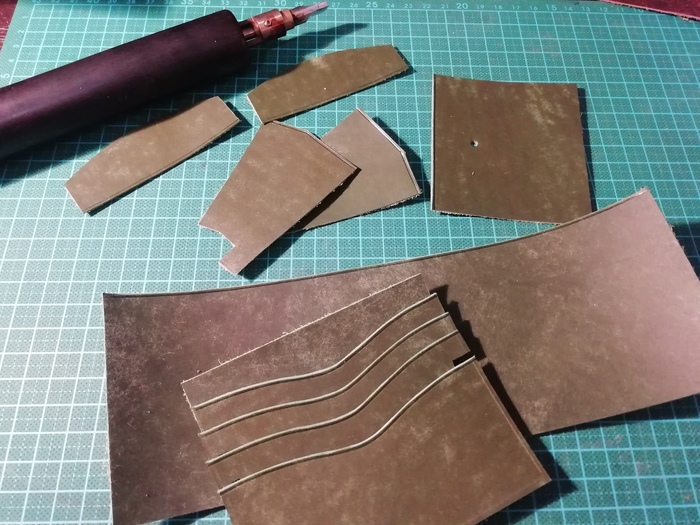

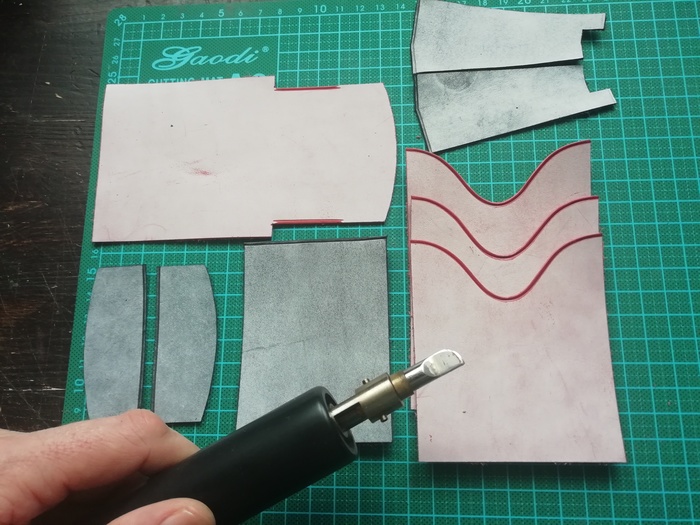

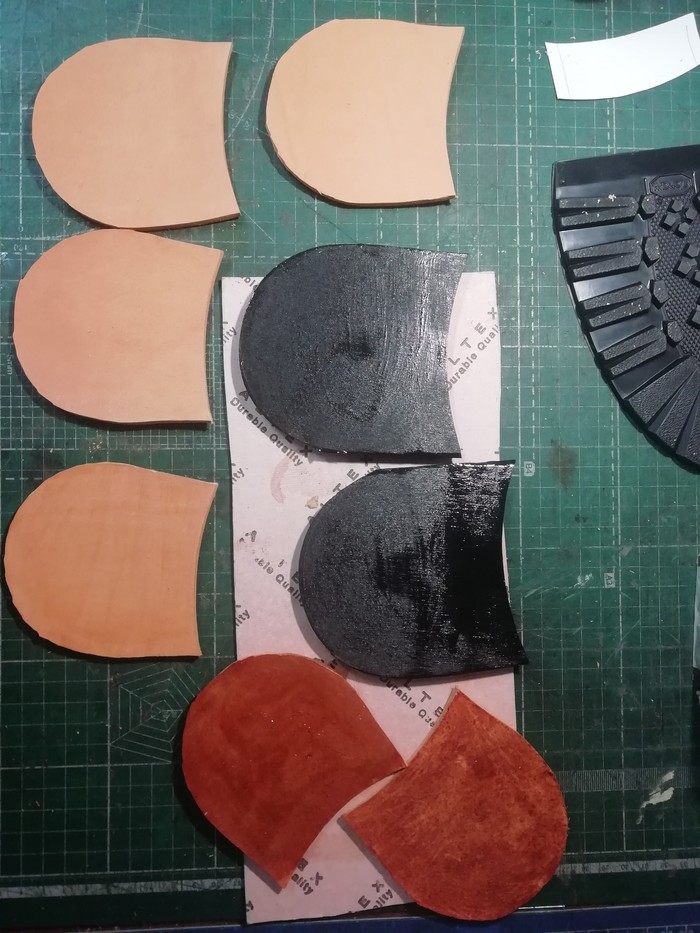

Здесь уже детали выкроены, усилены или продублированы в необходимых местах. Также нужно края деталей сделать тоньше.

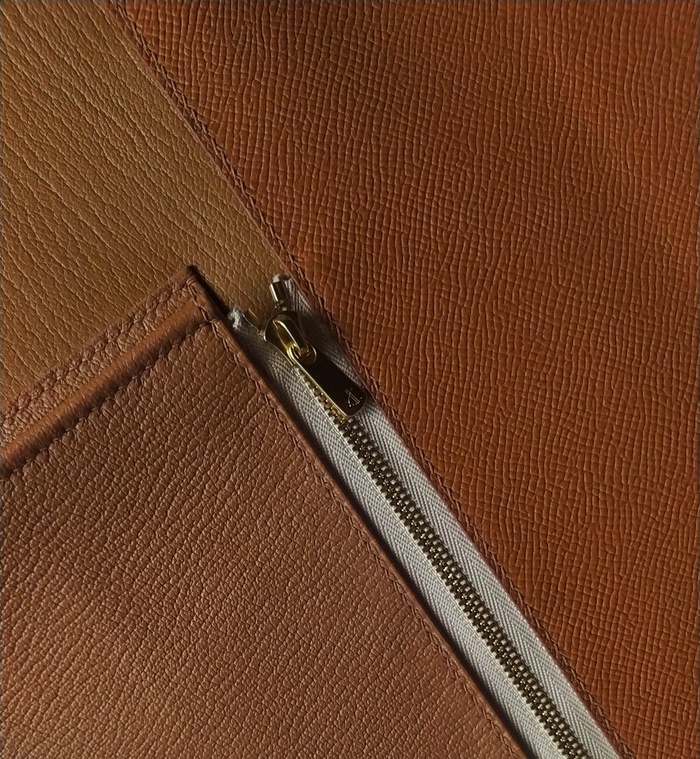

Готовим подклад. Использую качественную кожу козы, на клапане портфеля с обратной стороны будет та же кожа, что и снаружи, только другого цвета. Внутри добавляю объемный карман на молнии.

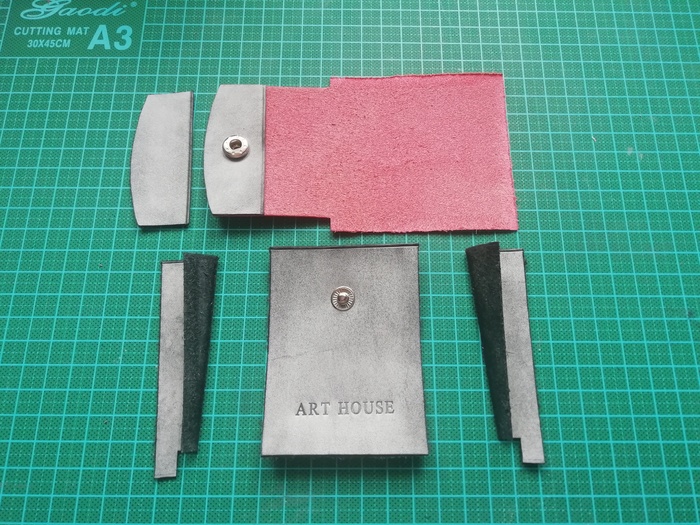

Ответственно подходим к креплению ручки и замка на клапане. Место установки ручки усиливаю металлической пластиной и дублирую нейлоновой лентой, что предотвратит растяжение кожи.

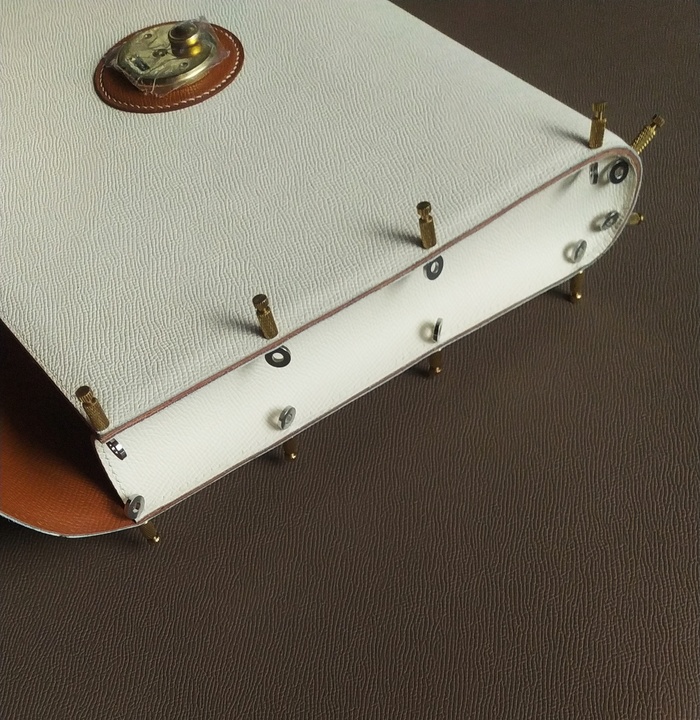

Соединяю подклад с верхом. При склеивании использую подручные средства типа труб, чтобы в местах сгибов (крышка и дно) склеивание было без пузырей и морщин.

Далее излишки подклада обрезаю, пробиваю отверстия и сшиваю. Боковую деталь предварительно фиксирую на шпильки, чтобы не было перекосов.

Выравниваю урезы, крашу их покрывной краской.

Осталось сделать подвеску для ключа и установить замок.

Собственно, готово.

Хотя, стоп, а как же упаковка. Давайте попробуем сделать также что-то достойное. Честно скажу, такую коробку делал впервые. За основу берём габариты портфеля, покупаем картон, бумагу. Конструкция коробка-книжка, кожаная ручка, застёжки тоже из кожи. Да, и про пыльник не забываем.

Вроде неплохо)

Что касается затрат, то по материалам примерно в 20 т.р. Временные около 7 дней.

Всем спасибо за внимание и интерес к моему скромному творчеству.