Как устроено производство

Продолжаю рассказывать, как мы меняем своё производство.

Раньше у нас был только один этаж здания, и там мы делали всё: и гели для УЗИ и ЭКГ для всей страны, и косметику. Потом мы начали расти и взяли еще один этаж. Тогда решили разделить производство — медицину на первый, а косметику на второй этаж. Там мы варили и другие средства вроде регенерирующего геля (хотели на МКС, но не сложилось, не фартануло) и всяких разогреваек с рабочими названиями «горижопа». Если бы ушедшая высокоразвитая цивилизация лаборатории советского НИИ полимеров знала бы, что их разработки будут наиболее востребованы вот в таком виде, они бы очень удивились.

Короче, нам понадобилось в какой-то момент использовать разные участки производства плотнее. Мы перешли на пятидневку в три смены, но этого не хватало. Если в медицинском участке что-то простаивало, на нём можно было варить косметику.

Так у нас смешались производства.

Мы попытались выжать максимум из каждого квадратного метра, поэтому начали компоновать оборудование из нескольких кусков на одной станине карусельного типа.

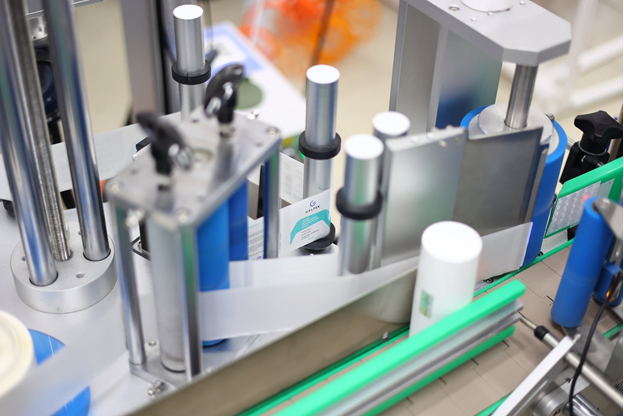

Если раньше розлив и укупорка были разными станками (и между ними люди носили флаконы руками), то теперь это одна компактная машина: сама налила, сама закрыла.

Но изначально закидывает крышки во флакон всё ещё оператор. Машина берёт на себя только этап закручивания. Полностью автоматизировать подачу крышек (с помощью специального бункера) не всегда целесообразно.

Во-первых, бункеры подачи крышек часто практически не переналаживаемые. Во-вторых, для их хранения нам бы пришлось выделять отдельный склад, потому что, по сути, это разные машины и механизмы. Поэтому, да, при всей автоматизации человеческий фактор в работе сохраняется. Например, те же поломки оборудования часто случаются из-за банальной невнимательности — это когда кто-то идёт с тележкой и случайно сносит датчик коленом.

Машина встаёт, все в панике. Приходит инженер, просто поправляет датчик на место — и всё работает. И да, чтобы инженеры не сходили с ума от беготни, все станки пронумеровали. Теперь в рацию кричат не «Сломалась машинка!», а «Инженер, срочно к этикетировщику № 2!».

Когда придут роботы, которые умеют стоять ровно, подавать крышки нужного размера, правильно их ориентировать и попадать в горлышко флакона, — мы ещё раз пересмотрим процессы. А пока без людей никуда.

Реклама ООО «Гельтек-Медика», ИНН 7729523682 Erid 2RanynFFwb8