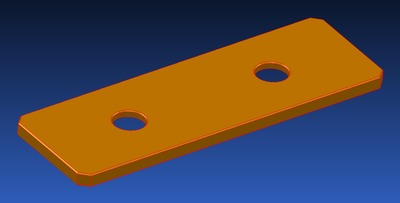

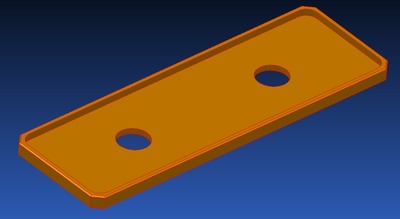

Для ЧПУ

Всём станочник привет, я занимаюсь металлобработкой, материалы разные, от самых простых до сложных, если есть желание, могу рассказать. Опыт работы большой. Обрабатывающие программы пишу в MasterCAM, NX. Всё для общего развития, стране нужны специалисты. Если есть желание, могу по моделированию показать. С вас чертёж в коменты и мы начнём, думаю путь наш будет весьма интересным...