Как делают барабаны Yamaha

Всем хорошо известный японский производитель музыкальных инструментов Yamaha имеет собственную фабрику по производству продукции на территории Китайской Народной Республики. Территориально фабрика находится в городском округе Шаосин в провинции Чжэцзян, что в 1500 км от Пекина.

Производство ударных инструментов поделено на три этапа: работа с деревом, отделка и сборка. На каждом этапе работ имеется свой менеджер, пристально следящий за всеми технологическими процессами на отведенном ему участке, что позволяет следить за высочайшим качеством изготавливаемой продукции. Каждый менеджер проходит обязательное обучение на аналогичной фабрике Yamaha в Японии и только после этого отправляется на работу в Китай.

Доскональное инспектирование каждого компонента будущей ударной установки Yamaha является ключевым моментом в вопросе обеспечения высокого качества итоговой продукции. На предварительном этапе работ сотрудниками фабрики и роботами осуществляется проверка дерева и металла на предмет соответствия стандартам качества: проверяется толщина каждого листа дерева, наличие сколов, гладкость обработки, выявляются всевозможные дефекты и недостатки компонентов.

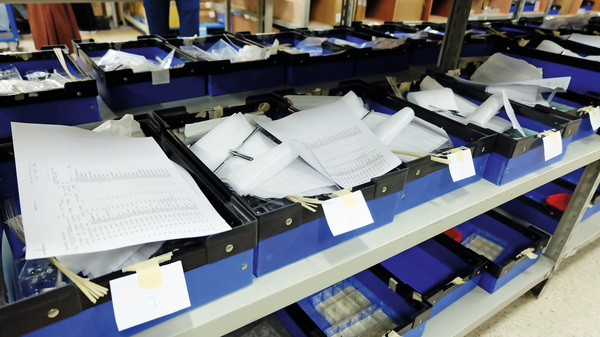

Перед тем как начнется непосредственное производство и сборка ударной установки, все необходимые детали - от крепежных болтов и ободов, и до наконечников и пружин - отбираются вручную и рассортировываются по специальным синим пластиковым ящикам. В этих ящиках хранятся детали, которые прошли проверку и могут смело стать компонентом будущей ударной установки. При этом для каждой детали выделяется собственный ящик, во избежание путаницы и смешивания элементов.

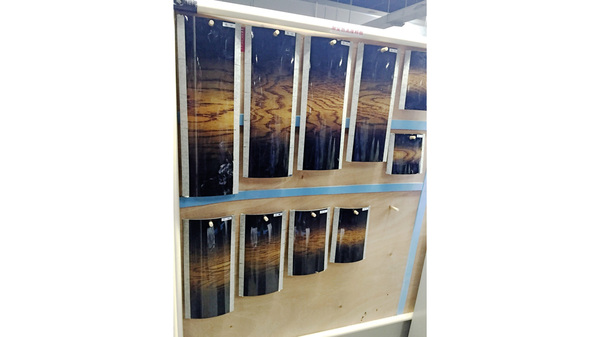

Предварительно подготовленные листы дерева хранятся в отдельной комнате. Дерево отбирается и группируется исходя из размеров, модели и особенной будущих барабанов. Каждый лист дерева состоит из двух-трех слоев дерева, склеенных таким образом, чтобы структура волокон чередовалась: сначала кладется дерево с горизонтальной структурой волокон, затем с вертикальной и т.д. Это позволяет придать дереву дополнительной прочности.

Необходимое количество деревянных листов погружается на специальные тележки, при помощи которых материал доставляется непосредственно на производство. Стоит отметить, что на данном этапе дерево сохраняет свою природную гибкость из-за наличия влаги внутри.

Само производство ударной установки начинается здесь, в цеху обработки дерева. Несмотря на то, что на данном участке идет активная работа с древесиной, помещение отличается чистотой: никакой стружки, пыли и прочих отходов производства. Каждый деревянный лист выгружается из тележки и отправляется на специальный станок. Станок управляется при помощи компьютера и специальной программы, в которой оператор задает необходимые размеры будущего обработанного изделия. Весь процесс обрезки выполняется компьютером, что позволяет работать с невероятной точностью.

Промазанные клеем листы помещаются в специальные цилиндрические печи, где под воздействием температуры они принимают необходимую форму. Под каждый диаметр будущего барабана имеется печь своего размера. При этом в печи находится специальный "мешок", облегчающий выемку элемента ударной установки.

В печь помещается несколько листов, после чего работники подбивают их молотком для более плотного прилегания дерева друг к другу. Такой подход дает возможность исключить любые просветы и зазоры между листами, а также создает герметичное соединение частей будущего барабана.

Перед тем как отправиться в специальную печь для сушки, "мешок" с барабаном помещается в устройство для обдувки. Обдувка частей происходит методом воздушного уплотнения: под воздействием потоков воздуха древесина подвергается равномерному давлению, что в результате придает изделию более круглую форму.

После обдувки барабан попадает в специальную печь, где при температуре в 50°C происходит испарение влаги из древесины и высыхание клея. Стоит отметить, что барабаны большого диаметра (от 22 дюймов и выше) имеют несколько другую систему сушки: древесина обрабатывается материалами, испаряющими влагу без использования печи.

После того как барабан был высушен, он отправляется на многочисленные процессы шлифовки. Множественные проходы шлифовальной машины устраняют любые неровности дерева, заусенцы и небольшие сучки, что в результате делает барабан идеально гладким и готовым к последующей внешней отделке.

Барабан одновременно шлифуется с внешней и внутренней стороны, с использованием различных технологических процессов. Шлифовка происходит в автоматическом режиме, контролируемом компьютером: техника самостоятельно подстраивается под заданные размеры и форму изделия.

Внутренняя часть корпуса барабана проверяется еще раз и затем шлифуется вручную, чтобы удалить излишки клея, оставшиеся после предыдущих этапов работы.

Затем барабан помещают в специальную машину, которая под управлением компьютера и при помощи специального лазера проверяет глубину корпуса и, в случае необходимости, обрезает его под необходимый размер. После этого барабан вновь проверяют на соответствие стандартам качества.

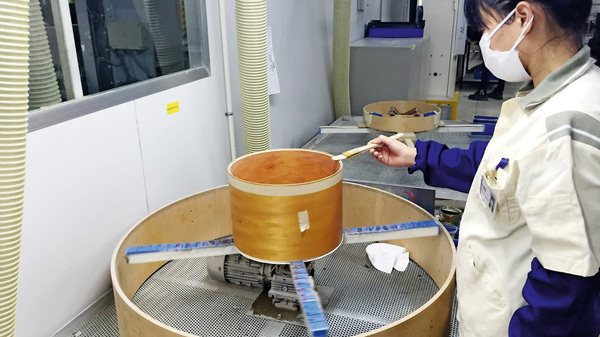

В целях избежания возникновения неприятных и разрушительно действующих на дерево вибраций во время игры, процесс отделки состоит из покрытия барабана лаком и тщательных шлифовок как при помощи специальных шлифовальных машин, так и вручную. Конечная цель отделки - сделать барабан максимально тонким, несмотря на используемые отделочные материалы по типу краски и лака.

Для отделки используется специальный лак, которым также покрывают фортепиано и рояли производства Yamaha, делающий музыкальные инструменты японской компании очень яркими и блестящими. В общей сложности, процесс отделки состоит из 20 этапов: в зависимости от инструмента, дерева и особенностей покраски, количество этапов может быть уменьшено или, наоборот, увеличено.

Корпус каждого барабана проходит процедуры окраски в специальных покрасочных камерах. Барабаны крепятся на вращающиеся стержни, где работники фабрики накладывают краску при помощи пульверизаторов.

Окраска происходит строго вручную. При этом в камерах дерево находится под бегущими струями воды - это создает эффектный вид размытой краски, а также очищает барабаны от всевозможной грязи и пыли, прилипающей в процессе работ. Покрашенные корпусы барабанов следом отправляются на очередной этап шлифовальных работ.

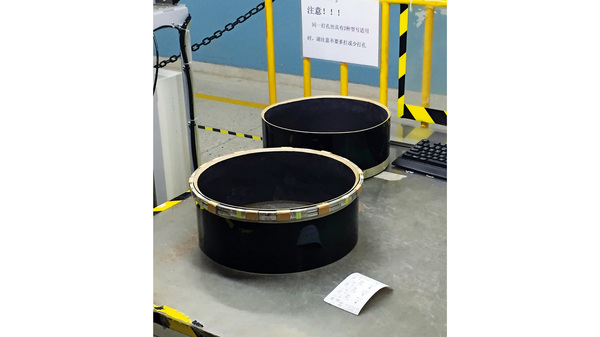

После первого покрасочного процесса, барабаны проходят еще несколько отделочных процедур. Каждый барабан проходит через нанесение среднего слоя краски, шлифовку, нанесение верхнего слоя краски и еще одну шлифовку, чтобы получить идеально блестящее изделие по итогам работ. Заключительный слой лака наносится в специальных микроволновых печах при температуре 50°C за одну ночь. Затем окрашенный и лакированный барабан оставляет сохнуть на свежем воздухе.

После высыхания инструменты снова проверяются на соответствие стандартам качества. При этом компания Yamaha допускает некоторую неаккуратность в заключительных этапах отделки: такие инструменты все равно уходят в дальнейшее производство и продажу, если незначительные "помарки" никак не вредят особенностям и звучанию самого барабана.

Корпуса барабанов, прошедшие все предыдущие этапы работ, помещаются в специально спроектированную машину, подстраивающуюся под размеры изделия. Машина вращает барабан и обрезает дерево по таким образом, чтобы края были правильной формы и размера. Через аппарат проходят абсолютно все изготавливаемые барабаны. После обрезки края также шлифуют.

Корпус барабана любого вида и предназначения имеет собственную схему разметки и индивидуальные спецификации, необходимые для сверления отверстий в нем. Это один из самых ответственных этапов работы над барабаном, в котором необходимо исключить любые ошибки: неправильно просверленное отверстие испортит барабан. Вместе с этим производится подготовка металлических обручей под просверленные отверстия. Все работы выполняются при помощи компьютера.

После того, как все предыдущие этапы работ завершены, корпуса и их дополнительные части отправляются в специальных контейнерах на линию сборки, где работает команда специально обученных техников. Вся сборка производится исключительно вручную. Техники собираются все части барабана воедино, натягивают пластики и передают собранный барабан на финальную проверку.

По итогам финальной проверки, если не было выявлено брака, готовые барабаны отправляются дальше, на процесс сборки всей ударной установки.

На этом все. Спасибо за внимание!

Оригинал: https://samesound.ru/staff/instrument-staff/71076-gallery-ya...