Изготовление бумаги: раньше было лучше?

На некоторых книгах мы можем обнаружить, что бумага тонкая, пожелтевшая и разваливается на части. Эта хрупкость стала результатом производства бумаги с использованием древесной массы. К сожалению, древесная масса содержит много кислот, и книги, сделанные из такой бумаги, со временем портятся и становятся практически невозможными для сохранения или восстановления.

Старые книги, напротив, печатались на высококачественной бумаге, изготовленной из лоскутов ткани, а не из древесной массы.

Вот как делали эту бумагу:

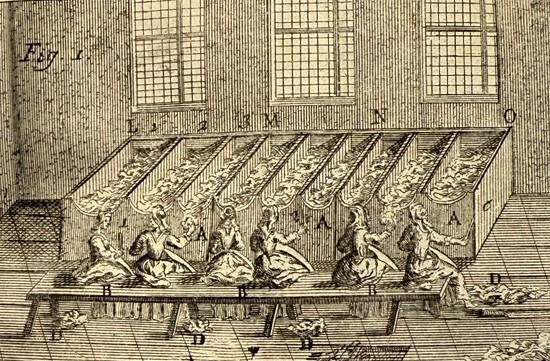

Во-первых, собирали старые льняные тряпки и изношенную одежду. Затем рабочие сортировали тряпки по цвету и видам ткани, чистили их, снимали швы, пряжки и пуговицы, а затем разрезали ткань на более мелкие кусочки.

Лохмотья белого льна высоко ценились за их использование для изготовления тонкой белой бумаги, но другие цвета и типы хлопчатобумажной ткани также использовались для изготовления более грубой и дешевой бумаги.

После очистки и сортировки тряпки бросали в жидкий раствор воды и извести, который помогал изолировать примеси и начать процесс, называемый «реттинг». Эти тряпки складывали в кучу и накрывали брезентом на срок от недели до одиннадцати дней для брожения, после чего они начинали разлагаться в тканевую массу, из которой в конечном итоге делали бумагу.

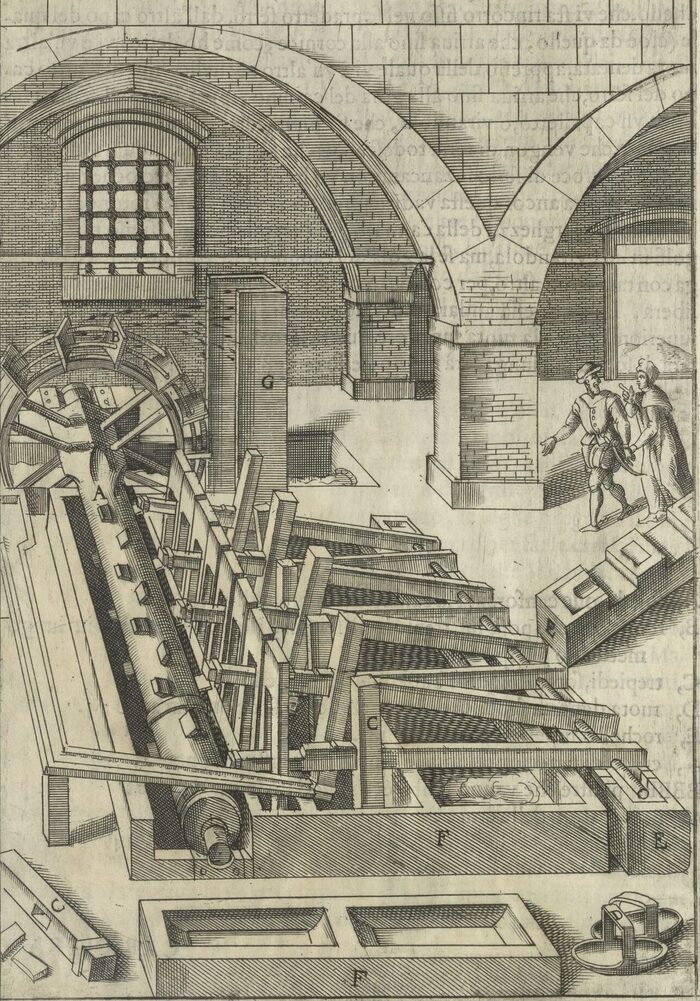

Затем тряпье сбрасывалось в желобчатую систему, наполненную чистой водой, а водяное колесо приводило в действие несколько тяжелых пресс-машин, которые измельчали его в густую, разжиженную «кашицу» из волокон. После двух-трех этапов измельчения, лучшие бумажные фабрики могли получить однородную по текстуре кремообразную массу без дефектов.

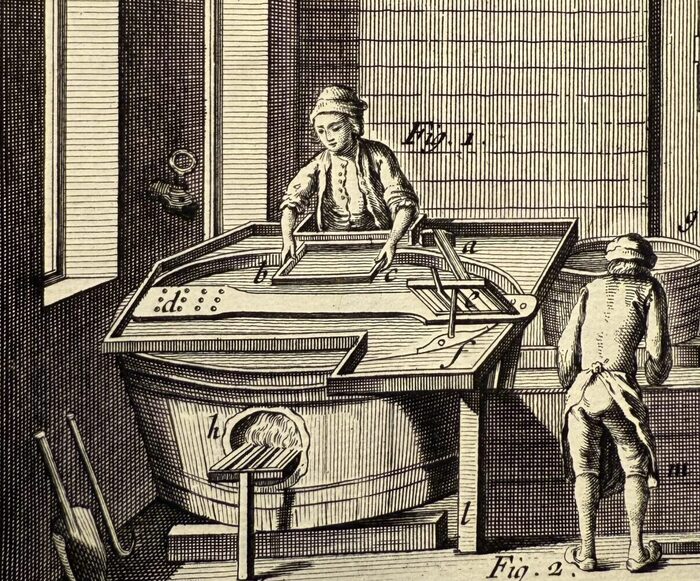

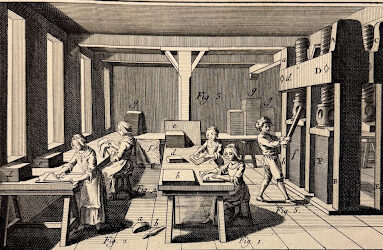

Когда жижа была тщательно взбита, ее переливали в большой деревянный чан, нагреваемый снизу. Затем в чан опускали проволочную форму с деревянным каркасом — почти как поднос из медной сетки.

Затем осторожно вынимали форму из густой теплой кашицы, и слой тряпичной целлюлозы равномерно покрывал верхнюю часть плотно сплетенной проволочной сетки. Форму встряхивали из стороны в сторону и сверху вниз, чтобы сгладить и соединить волокна целлюлозы. Делали это примерно 100 раз в час, 1000 раз в день

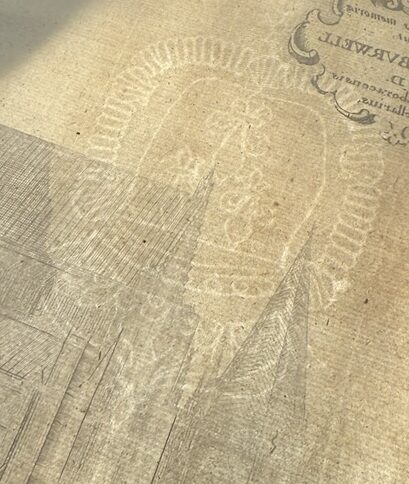

Сегодня мы можем увидеть свидетельства этой стадии процесса изготовления бумаги, замечая видимые тонкие линии проволоки и более толстые линии цепи, которые были тонко отпечатаны формой.

Водяные знаки, которые были сделаны из серебряной проволоки, вплетенной в линии формы, также видны на этом этапе процесса. Эти водяные знаки служили удостоверяющим клеймом для бумажной фабрики, отличая работу одной компании мастеров от другой.

После того, как форма убиралась в сторону, чтобы вытекла лишняя жидкость, ее переворачивали, опускали лист для сушки и спешили вернуть форму для следующего погружения в суспензию. После того, как на фабрике сохло около 250 листов в таком состоянии, рабочие складывали их с помощью войлока, наслаивающегося между ними, помещали стопку под деревянный шнековый пресс и поворачивали ее, чтобы выжать больше воды.

Затем отделяли листы бумаги от войлока, и снова сжимали, чтобы выпустить еще больше влаги. Наконец, листы бумаги переносили на чердак под открытым небом и вешали для просушки.

Заключительным этапом процесса изготовления бумаги было нанесение на бумагу слоя желатина для ее укрепления и подготовки к правильному приему чернил. Затем листы снова высушивали, складывали под грузом для расплющивания и, в конце концов, упаковывали для транспортировки. Мастера бумажной фабрики работали по 9-12 часов в день, производя от 700 до 1500 листов в день в зависимости от размера предприятия.